Аппаратура для дилатометрического контроля процесса контактной точечной сварки

К.К. Билев, Н.С. Горячева, Ю.А. Жуков, Ф.А, Аксельрод, М.П. Зайцев (г. Калининград)

В области контактной точечной сварки по-прежнему актуально изыскание объективных средств предупреждения и выявления наиболее опасного дефекта — непровара. Одно из направлений решения этой задачи — совершенствование устройств для дилатометрического контроля, основанных на измерении перемещения верхнего электрода машины в результате теплового расширения металла в зоне образования сварной точки.

В данной статье рассмотрена аппаратура АДК-2 для дилатометрического контроля и приведены результаты изучения эффективности ее применения. При создании этой аппаратуры обобщен опыт ранее выполненных работ [1]1.

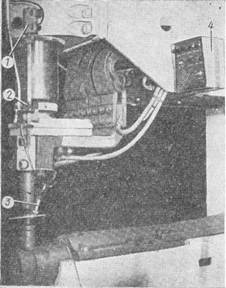

Основными узлами аппаратуры АДК-2 (рис. 1) являются: электроконтактный датчик (ЭКД) 1 системы завода «Калибр», предназначенный для установления требуемого предела осевого перемещения верхнего электрода и регистрации этой величины; контрольный блок, представляющий собой электронный преобразователь сигналов от перемещения верхнего электрода в электрические сигналы, необходимые для регистрации качества сварки (провара или непровара); фрикционное устройство 2, связывающее ЭКД с верхним электродом машины; блок световой и звуковой сигнализации 4; электромагнитный отметчик непроваренных точек 3.

Рис. 1. Установка аппаратуры АДК-2 на машине МТПТ-600 (обозначения см. в тексте).

Аппаратура

АДК-2 всесторонне испытана как в лабораторных, так и в производственных

условиях3. Проверены стабильность показаний аппаратуры при

длительной эксплуатации и чувствительность ее к изменению сварочного тока,

длительности импульса (при пассивном контроле), усилия сжатия электродов и

времени включения ковочного давления, а также к возможным изменениям технологических

факторов — состояния поверхности деталей, зазоров между ними и т.п. Надежность

действия аппаратуры оценивалась путем сопоставления данных осциллограмм об

осевом перемещении верхнего электрода ![]() , сварочном токе

, сварочном токе ![]() , длительности импульса

, длительности импульса ![]() и усилий сжатия электродов Рсв

и Рков с размерами ядер точек по шлифам и образцам технологической

пробы. Отмечено 100%-ное соответствие показаний аппаратуры фактическому

качеству сварки.

и усилий сжатия электродов Рсв

и Рков с размерами ядер точек по шлифам и образцам технологической

пробы. Отмечено 100%-ное соответствие показаний аппаратуры фактическому

качеству сварки.

Установлено,

что активный контроль гарантирует получение заданных размеров ядер точек при

изменении сварочного тока до ![]() , а усилия сжатия электродов до

, а усилия сжатия электродов до ![]() ,

относительно исходных величин этих параметров. При сварке, например, образцов

из сплава АМг6

,

относительно исходных величин этих параметров. При сварке, например, образцов

из сплава АМг6 ![]() мм стабильные размеры ядер точек

обеспечиваются при расстоянии от их центра до края детали и шаге точек

мм стабильные размеры ядер точек

обеспечиваются при расстоянии от их центра до края детали и шаге точек ![]() мм,

а также при зазорах 1 мм (на базе 30 мм) и 1,5 мм (на базе 60 мм). Отраслевой

документацией для таких соединений рекомендуется расстояние от центра точки до

края детали не менее 10 мм, шаг точек 35 мм, а зазор между деталями не более

0,2…0,4 мм.

мм,

а также при зазорах 1 мм (на базе 30 мм) и 1,5 мм (на базе 60 мм). Отраслевой

документацией для таких соединений рекомендуется расстояние от центра точки до

края детали не менее 10 мм, шаг точек 35 мм, а зазор между деталями не более

0,2…0,4 мм.

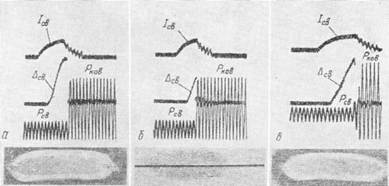

На

рис. 2 приведены осциллограммы циклов сварки и соответствующие им макрошлифы

точек, полученные при сварке на оптимальном режиме и на режиме с заниженным

током. При сварке на оптимальном режиме (рис. 2, а) аппаратура регистрирует

провар в случае как пассивного, так и активного контроля. Падение сварочного

тока от 43 до 36 кА при пассивном контроле сопровождается полным непроваром

(рис. 2, б), а при активном не ухудшает качество сварки благодаря увеличению ![]() с 0,12 до 0,21 сек (рис. 2, в).

с 0,12 до 0,21 сек (рис. 2, в).

Рис. 2. Осциллограммы циклов сварки и макрошлифы точек, сваренных:

а – на

оптимальном режиме при пассивном или активном контроле (![]() кА,

кА, ![]() сек,

сек, ![]() мм); б – на режиме с пониженным током

при пассивном контроле (Iсв=37кА,

τсв=0,12 сек, dя=0

мм); в – то же при активном контроле (

мм); б – на режиме с пониженным током

при пассивном контроле (Iсв=37кА,

τсв=0,12 сек, dя=0

мм); в – то же при активном контроле (![]() кА,

кА, ![]() сек,

сек, ![]() мм).

мм).

Новая аппаратура отличается от ранее предлагавшихся устройств следующими характеристиками:

дополнительно к световой и звуковой сигнализации введена принципиально новая система регистрации непроваренных точек, заключающаяся, во-первых, в фиксации их количества счетчиком электрических импульсов путем автоматического увеличения предыдущего показания на единицу после каждого сигнала о непроваре и, во-вторых, в одновременном указании расположения этих точек на изделии с помощью электромагнитного отметчика, оставляющего на поверхности детали рядом с дефектной точкой пятно краски2;

электрическая часть контрольного блока выполнена на унифицированных функциональных узлах «Логика», отличающихся повышенными помехоустойчивостью и надежностью;

для связи ЭКД с верхним электродом вместо электромагнита применено фрикционное устройство;

блок сигнализации выполнен в виде отдельной приставки, которую можно располагать на машине в удобном для сварщика месте (рис. 1).

Электрическая схема аппаратуры АДК-2 позволяет выполнять два режима работы: пассивный контроль, т. е. только регистрацию качества сварки; активный контроль, при котором изменения условий сварки компенсируются путем автоматического регулирования длительности импульса тока в зависимости от перемещения верхнего электрода, иными словами, автоматически обеспечивается получение заданного перемещения верхнего электрода, следовательно, и стабильных размеров ядер точек.

Для ограничения длительности импульса сварочного тока при активном контроле предусмотрена автоматическая блокировка. В качестве регулятора ее использован регулятор длительности импульса сварочного тока шкафа управления или системы программного управления сварочной машины. Если за время блокировки, определяемое максимально допустимой длительностью импульса тока, не достигается установленный предел перемещения верхнего электрода, то сварочный ток автоматически выключается шкафом управления и срабатывает сигнализация, извещающая о непроваре.

Кроме того, электрической схемой предусмотрена возможность регистрации недопустимых отклонений во времени включения ковочного давления. При нарушении режима его включения на лицевой панели блока сигнализации загораются лампочки «Ковка рано» или «Ковка поздно» и подается сигнал электрическим звонком.

В процессе испытаний

проверялась применимость аппаратуры АДК-2 в зависимости от толщины свариваемого

материала. Установлено, что для сталей и титановых сплавов аппаратура

эффективна при толщине листа 0,5…3 мм, а для алюминиевых и магниевых сплавов —

при ![]() и 0,8…3 мм соответственно. Одновременно

подтверждено, что в силу самой природы способа дилатометрического контроля применению

аппаратуры препятствуют, например, заниженная нахлестка и значительное различие

в толщинах свариваемых деталей, недостаточная жесткость электродов,

электрододержателей и консолей, большой эксцентриситет осей электродов и

пневмоцилиндра машины.

и 0,8…3 мм соответственно. Одновременно

подтверждено, что в силу самой природы способа дилатометрического контроля применению

аппаратуры препятствуют, например, заниженная нахлестка и значительное различие

в толщинах свариваемых деталей, недостаточная жесткость электродов,

электрододержателей и консолей, большой эксцентриситет осей электродов и

пневмоцилиндра машины.

Использование аппаратуры АДК-2 обеспечит 100%-ный контроль качества сварных точек непосредственно в процессе сварки без дополнительных затрат на выполнение этой операции (за исключением, естественно, стоимости аппаратуры). Освоение сварки с применением данной аппаратуры позволит опустить контроль параметров режима сварки как элемент технологии и сократить количество образцов технологической пробы, периодически свариваемых в течение смены, а также исключить некоторые зачастую очень дорогостоящие операции, в частности выборочный контроль разрушением сваренных изделий.

Результаты испытаний позволили рекомендовать аппаратуру АДК-2 для использования в народном хозяйстве. В 1970 г. начато ее промышленное изготовление.

Литература

1. Б.Д. Орлов, А.Л. Марченко и др., К вопросу о выборе параметра контроля точечной электросварки алюминиевых сплавов, «Сварочное производство», № 8, 1966.

____________________________

1 Впервые способ дилатометрического контроля качества точечных соединений (Д.С. Балковец и В.А. Григорьев) и устройство для автоматического управления процессом контактной точечной сварки (Ю.А. Паченцев) были разработаны в НИАТ и ИЭС им. Е.О. Патона.

2 Новая система регистрации непроваренных точек разработана совместно с сотрудниками МАТИ Б.Д. Орловым, А.Л. Марченко, А.Ф. Исаковым.

3 В испытании принимали участие Г.И. Шаров и Б.В. Ильин.

Источник: журнал «Автоматическая сварка», 1971г., № 11

Это интересно

Согласно конвенции МОТ ООН принятой в 1988 году подъемное оборудование представляет собой оборудование или такелаж, с помощью которых груз прикрепляется к подъемному механизму, но при этом они не являются частью подъемного механизма или груза. Простейшими элементами подъемных механизмов долгое время на Руси выступали полиспасты, вороты, блоки, варовые канаты, деревянные домкраты и др. В настоящее время к подъемно-транспортному оборудованию относят большую номенклатуру изделий: лифты, автогрейдеры, конвейеры, тали, люльки, элеваторы, подъемники, фуникулеры, машины для земляных работ, траволаторы, самосвалы, пневматические трубопроводы, подъемные столы и платформы, погрузчики, тракторы, бульдозеры, экскаваторы и пр.