Клеесварные конструкции и их применение

В. Н. Шавырин

Точечная сварка высокопрочных алюминиевых сплавов в настоящее время достаточно хорошо освоена промышленностью. В ряде случаев требуется повышенная коррозионная стойкость и надежность сварных узлов, работающих в воздушной или топливной среде, как при нормальных, так и при повышенных температурах. Лучший способ защиты от коррозии в этих условиях — сернокислотное анодное оксидирование.

Предварительное анодирование деталей недопустимо, так как оно исключает возможность точечной сварки из-за высокого электрического сопротивления окисной пленки. Анодирование узла после сварки (при обычном ее процессе) также невозможно из-за проникновения электролита в зазор между свариваемыми деталями при их соединении внахлестку. Электролит, являющийся агрессивной средой по отношению к алюминиевым сплавам, образует здесь очаги коррозии.

В настоящее время разработана точечная сварка с применением клея (заполняющего зазоры между деталями), обеспечивающая повышение надежности и циклической прочности конструкции; и дающая возможность антикоррозионной обработки (анодного оксидирования) сваренных узлов.

В ходе этих работ экспериментально подбирался клей и отрабатывалась технология сварки с него применением.

Жесткие требования к физико-химическим и технологическим свойствам клея резко сокращают номенклатуру возможных покрытий. Основными требованиями являются: стойкость в щелочах и кислотах в пределах концентраций, применяемых при анодном оксидировании; хорошая адгезия к поверхности плакированных и неплакированных алюминиевых сплавов; коррозионная неактивность к алюминиевым сплавам в жидком и отвержденном состоянии; достаточная эластичность в отвержденном состоянии; термостойкость; стойкость в среде топлив при нормальной и повышенной температурах.

Изготовление клеесварных конструкций возможно в двух основных вариантах: сварка по слою сырого клея и сварка последующим (перед анодированием) нанесением клея.

В первом случае клей должен обладать дополнительным технологическим свойством — допускать возможность сварка по сырому клею в течение не менее трех суток с момента ел нанесения. Покрытия подбирались вначале по физико-химическим свойствам, а затем определялись их технологические характеристики. Был опробован ряд клеев и герметиков.

Наиболее технологичными и перспективными для клеесварных соединений оказались клеи ФЛ-4, ВК32ЭМ и ВК-32-200.

Клей ВК-32-200 .представляет собой фенольно-каучуковую композицию, работающую при повышенных температурах (длительно до 200°, кратковременно до 300°). Он не вызывает коррозии дюралюминия и стали. Для отверждения клея требуется термообработка. Жизнеспособность клея не превышает 24 час. Все работы с клеем ВК-32-200 должны производиться с местной вентиляцией, так как компоненты, входящие в его состав, раздражают слизистые оболочки.

Клей ВК32ЭМ на эпоксидной основе имеет хорошую адгезию к алюминиевым сплавам. Отверждение происходит без выделения летучих растворителей. Это приводит к высоко прочности и герметичности соединения. Для отверждения требуется нагрев до 150…160°, что нежелательно для сплава Д16Т, особенно неплакированного или с тонким лакирующим слоем, из-за возможности развития межкристаллитной коррозии. В связи с большим количеством минерального наполнителя (цемента) при сварке по этому клею в ядре точки нередко имеются шлаковые включения. Клей допускает проведение сварки (при закрытой поверхности) в течение 28 часов с момента нанесения. При анодном оксидирований в серной кислоте поверхностный слой клея ВК32ЭМ незначительно разрушается, но он предохраняет зазор от дальнейшего проникновения та. В процессе полимеризации при температуре около 100° клей ВК32ЭМ приобретает жидкотекучесть. Чтобы вытекание из клеесварного соединения, необходим режим термообработки, горизонтальное расположение плоских элементов и вращение цилиндрических деталей во время термообработки.

При использовании в качестве отвердителя малеинового ангидрида все работы с клеем BK32ЭM должны производиться местной вытяжной вентиляции.

Клей ФЛ-4 представляет собой спирто-ацетоновый раствор совмещенной фуриловофенолоацетальной смолы и предназначается для склеивания металлов, а также для антикоррозийных покрытий. Клей устойчив в кислотах и щелочах, в среде топлива и других агрессивных средах. Клей отвердевает при 120…140° и может применяться как в чистом виде, так и с наполнителями. Он нетоксичен и может сохраняться в закрытой посуде более 6 месяцев. Значительное количество растворителя в клее ФЛ-4 приводит к относительной негерметичности клеесварных соединений, работающих под избыточным давлением при повышенных температурах; однако клей удовлетворительно предохраняет зазор от попадания электролита при оксидировании.

Выбор одного из перечисленных клеев должен производиться в зависимости от назначения конструкции и предъявляемых к ней требований. Например, в конструкциях с плотными швами, работающими под избыточным давлением, предпочтительнее клей ВК320М, при необходимости повышенной термостойкости — клей ВК-32-200. В остальных случаях целесообразно применять клей ФЛ-4 (этот клёй модернизируется для повышения герметичности соединений). Токсичность и малая жизнеспособность клея ВК-32-200 ограничивает его применение при сварке. Клей ВК32ЭМ также недостаточно технологичен. Кроме того, не исследовано его старение при длительной эксплуатации, а также его кислото- и водостойкость. Известно, что клеи на эпоксидной основе за год теряют 60% прочности, а в контакте с водой снижение их прочности достигает 90%. В связи с этим необходимо детальное изучение свойств эпоксидных клеев, применяемых в клеесварных соединениях.

Как указывалось выше, изготовление клеесварных конструкций возможно в двух вариантах. По первому варианту сварка производится по слою жидкого клея с большой жизнеспособностью, предварительно нанесенного на сопрягаемые поверхности свариваемых элементов. При отработке этого технологического процесса было выяснено, что клей можно наносить только на один из сопрягаемых элементов узла (удобнее на профиль жесткости). Клей наносится волосяной кистью возможно более ровным слоем на предварительно зачищенную и обезжиренную поверхность. Покрытые клеем поверхности должны быть быстро совмещены, что увеличивает жизнеспособность клеевого слоя.

Сварка по клею производится на импульсных трехфазных машинах с незначительной корректировкой режима (некоторым уменьшением тока и увеличением давления). При внедрении в производство этого метода выявился ряд технологических затруднений, особенно при сварке конструкций больших размеров и сложной конфигурации. Требуется тщательный подбор режима. Условия сварки зависят от толщины слоя клея, его вязкости, температуры окружающей среды и т.д.; сварка иногда сопровождается внутренними выплесками, вызывающими необходимость последующей дополнительной герметизации зазора.

Эксперименты НИАТа привели к разработке нового технологического процесса, при котором сварка производится по обычной освоенной технологии до нанесения клея, а клей вводится в зазор между сваренными внахлестку элементами с помощью специального инструмента - карандаша.

Проникающая способность клея определяется силами поверхностного натяжения. Только при хорошем смачивании стенок зазора клеем создается капиллярное давление, достаточное для его проникновения на необходимую глубину. В условиях завода, на котором осваивался этот технологический процесс, наиболее приемлемым оказался клей ФЛ-4, поэтому дальнейшие опыты производились в основном с этим клеем.

Проверка проникающей и защитной способности клея ФЛ-4, карандашом в зазор профиля, приваренного без клея, производилась на образцах, имитирующих элемент конструкции и представляющих собой полосы дюралюминия Д16АТ толщиной 1,2 мм, длиной 1000 мм и шириной 40 мм с приваренным по всей длине профилем той же толщины. Сварка производилась на машине МТИП-450-4. После сварки зазор между профилем и листом герметизировался клеем ФЛ-4 за два прохода. После первого прохода клей почти полностью затягивается под полку профиля, после второго — образуется ровный валик клея вдоль кромки профиля. Для испарения растворителя между первым и вторым проходом необходим интервал 20…30 мин. Через 20…30 мин. после нанесения клея вдоль одной кромки профиля начинается его нанесение со стороны второй кромки. Это облегчает испарение растворителя и предотвращает пузырение клея при его термообработке.

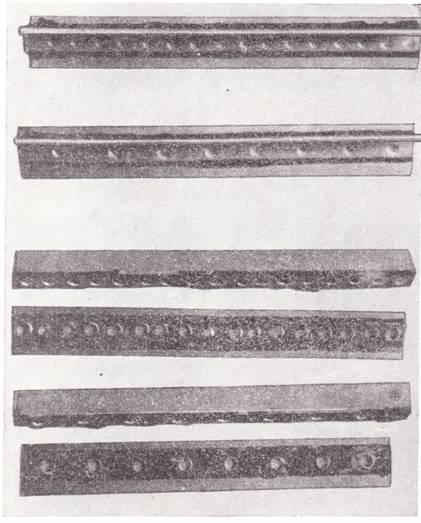

После анодирования образцов сварные точки в них высверливались и образцы разъединялись. Их осмотр показал, что клей проникает под профиль на всю ширину его полки (16 мм) при очень хорошей адгезии клея к зачищенной поверхности. Шаг точек не влияет на проникновение клея в зазор (рис. 1).

Рис. 1. Характер заполнения клеем внутренней полости нахлесточного соединения при его нанесении после сварки.

Проникновение электролита при анодировании в зазор проверялось визуально и с помощью химических индикаторов. В работе не было случаев затекания электролита в зазор. Влияние способа нанесения клея на прочность соединений оценивалось на несколько измененных стандартных образцах.

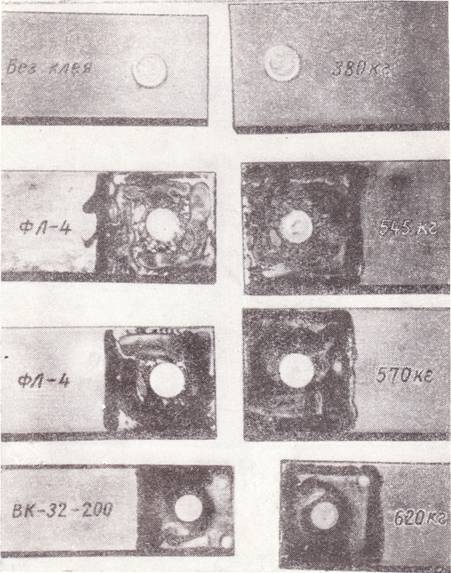

Для удобного нанесения клея после сварки одна из пластинок была на 5 мм шире другой, и клей наносился по периметру нахлестки. Исследовалось проникновение клея при разном зазоре между листами, обычно зависящем от их толщины, поэтому сваривались листы толщиной 0,6; 0,8; 1,2; 2,0 и 3,0 мм. Часть образцов сваривалась по слою сырого клея. Вид образцов после испытаний на срез приведен на рис. 2, а результаты испытаний при 20° образцов толщиной 1,2+1,2 мм — в таблице. Прочность клеесварных соединений, независимо от способа нанесения клея, превышает прочность соединений, сваренных без клёя.

Таблица. Прочность клеесварных соединений при испытании на статический срез

|

Тип клея |

Средняя разрушающая нагрузка в кг |

|

|

Сварка по слою клея |

Нанесение клея после сварки |

|

|

ФЛ-4 |

545 |

580 |

|

ВК-32-200 |

— |

610 |

|

ВК32ЭМ |

585 |

620 |

|

Толщина образцов 1,2+1,2 мм; диаметр ядра точки 5,5 мм; средняя разрушающая нагрузка без клея 380кг. |

||

Незначительное уменьшение прочности при сварке по слою клея можно объяснить выплесками на части образцов и неправильной формой точек. Стабильность результатов при сварке с последующим нанесением клея выше, чем при сварке по слою клея.

Опробованные клеи обеспечивают полное их проникновение на всю поверхность нахлестки (20X 20 мм при толщине образцов 0,6 и 0,8 мм, 26´25 мм при толщине 1,2 и % мм и 30´30 мм при толщине листов 3 мм).

Наиболее плотное покрытие поверхности обеспечивают клеи эпоксидного типа (например, ВК32ЭМ); наибольшие полости образуются при испарении растворителя из клеев с малым процентом сухого остатка.

Введение в некоторые клеи минеральных и металлических наполнителей (цемента, асбеста, графита, алюминиевой пудры) увеличило плотность покрытия, но несколько снизило его прочностные показатели. Следует отметить, что путем совмещения фуриловых смол с эпоксидными и изменения растворителя можно довести плотность покрытия клея ФЛ-4 до плотности эпоксидных клеев, сохранив его высокие антикоррозионные и технологические качества

Рис. 2. Клеесварные образцы после испытаний на срез (цифры указывают среднюю разрушающую нагрузку на срез).

Клеесварные образцы испытывались на коррозию по следующей программе.

1. Проверялась коррозионная активность клея ФЛ-4 к сплавам Д16АТ и В95АТ (плакированным и неплакированным):

а) Клеесварные образцы (без полимеризации клея) выдерживались в цеховых условиях 7 суток, после чего точки высверливались и образцы разъединялись. Клей ФЛ-4 оставался сырым и легко удалялся растворителем.

б) Образцы после полимеризации клея выдерживались 6 суток во влажной атмосфере с относительной влажностью 96…98% при комнатной температуре и затем одни сутки в термостате при 120…130°. Такие циклы повторялись в течение 2 месяцев.

в) Образцы испытывались в течение 4 месяцев в камере с периодическим изменением в течение суток температуры от 5С до 20° при 100%-ной относительной влажности и 4-часовым высушиванием образцов при комнатной температуре (камера тропического климата).

При всех испытаниях не было замечено коррозии сплава в контакте с клеем ФЛ-4.

2. Проверялась стойкость клея ФЛ-4 в растворах, применяемых при анодном оксидировании; клеесварные образцы подвергались двукратному анодированию с наполнением в хром пике и промежуточным травлением в 3%-ном растворе NaOH при 60° в течение 2…3 мин. для снятия анодной пленки.

Клей оказался стойким во всех средах.

Проверялась коррозионная стойкость анодированных неанодированных клеесварных образцов в камере с распыленным соляным раствором в течение 8 месяцев и в камере тропического климата (4 месяца). Все места, не покрытые клеем на неанодированных образцах, подвергались интенсивной коррозии; места, защищенные клеем снаружи и внутри нахлестка коррозионных поражений не имели.

Клеесварные образцы с клеем ФЛ-4 были испытаны также на топливостойкость. Образцы выдерживались в среде топлива при нормальной и повышенной температуре в течение 520 часов, в том числе 120 часов при 120…135°, 30 мин. при 135…140° и 30 мин. при 140…145°. Стойкость клея оценивалась по изменению цвета топлива и по сравнительной прочности клеесварных образцов до и после испытания. Исследования показали, что прочность и стойкость клея совершенно не изменяются в условиях этих испытаний.

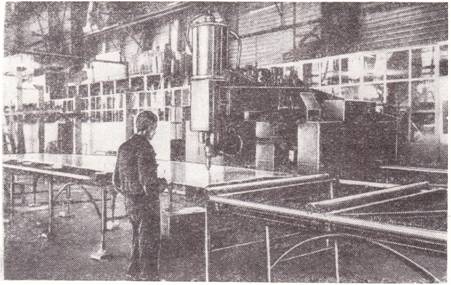

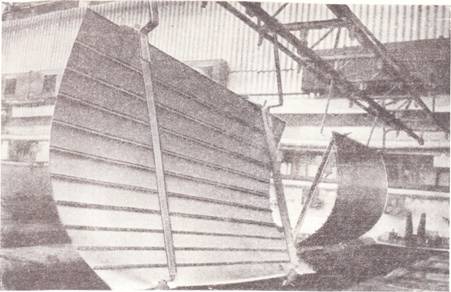

Ниже описана технология изготовления клеесварных конструкций с последующим нанесением клея. Процесс начинается с обычной сварки. Для повышения адгезионной способности клея введена механическая зачистка сопрягаемых поверхностей стальной щеткой, насаженной на дрель. Ширина зачищенной зоны превышает ширину полки профиля примерно по 5 мм на сторону. Зачищенные поверхности обезжириваются, и детали подаются на сварку; Сварка тонколистовых крупногабаритных панелей производится на поддерживающих приспособлениях типа рольгангов (рис. 3).

Рис. 3. Сварка панелей на рольганге.

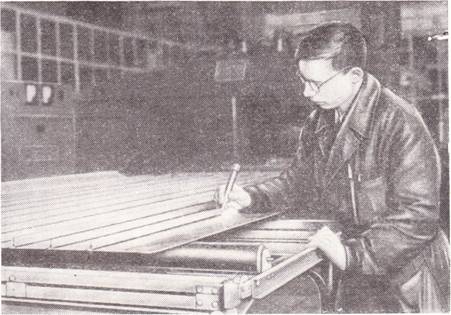

После сварки в зазор между профилями и обшивкой специальным карандашом вводится клей (рис. 4). В опытных работах, нанесение клея производилось вручную; в дальнейшем этот процесс может быть легко механизирован. Для облегчения работы и лучшего проникновения клея целесообразно наклонять изделие на 30…40° к горизонту.

Рис. 4. Нанесение клея карандашом после сварки.

Клеесварные панели подвергаются выборочному рентгенографированию. Целесообразно просвечивать участки панели, сварка которых совпадала с моментом зачистки электродов, так как здесь наиболее вероятны дефекты, связанные с загрязнением поверхности электродов (эти места при сварке отмечаются карандашом).

Затем производится горячая сушка (термообработка) клея. При этом изделие желательно располагать в печи горизонтально.

После термообработки панели анодируются по режиму, рекомендованному для плакированного материала. Панель, подготовленная к загрузке в ванну для анодирования, показана на рис. 5. Со стороны набора жесткости панели подвергаются дополнительному лакокрасочному покрытию.

Рис. 5. Клеесварная панель, подготовленная к анодированию

По этой технологии были изготовлены панели силового набора конструкции. Сравнительные испытания клепаных, сварных и клеесварных образцов, панелей и отсеков показали высокую работоспособность клеесварных соединений и возможность их применения в силовых конструкциях из высокопрочных алюминиевых сплавов. Известно, что относительно низкая прочность сварных конструкций при циклических нагрузках в основном связана с концентрацией напряжений. В клеесварном соединении напряжения распределяются более равномерно, что повышает их работоспособность.

При изготовлении клеесварных конструкций могут найти применение оба варианта технологии. Например, сварка с последующим нанесением клея целесообразнее на крупногабаритных конструкциях со сравнительно узкими элементами жесткости, при использовании клея с пониженной жизнеспособностью и др.; сварка по клею удобнее в конструкциях с многорядными швами, при сварке листа со штампованными элементами, имеющими замкнутые полости, и т.д.

Выводы

1. Разработаны два метода изготовления клеесварных конструкций с анодированием после сварки — сварка по слою сырого клея и сварка с последующим нанесением клея.

2. Выбор метода изготовления клеесварных соединений и типа клея должен производиться в зависимости от конструкции изделия и условий его эксплуатации.

3. Клей ФЛ-4 обладает высокой коррозионной стойкостью; необходимо работать над повышением его технологических качеств.

Это интересно

Считается, что кафельная (керамическая) плитка появилась впервые в долине рек Тигра и Евфрата в третьем тысячелетии до нашей эры. По своей форме и размерам она была похожа на мозаику, и применялась для отделки домов знати и храмов. В отличие от современной мозаики целостный рисунок наносился на каждую плитку. В виде, близком к современным размерам, плитка появилась только в период правления древнеперсидской Ахеменидов.

Плитка изготавливается четырьмя способами. Самый древний, это способ изготовления плитки литьем. В настоящее время он практически не используется. Распиливание природного камня на плитки применяется достаточно редко. Экструдированием вытягивают и разрезают глиняную массу из специального станка. Наиболее технологичным и современным считается способ изготовления кафельной плитки способом прессования. При этом плитка имеет высокую прочность и высокое качество.