Конструкция электродов для шовной сварки

Электроды для шовной сварки представляют собой ролики со специально профилируемой контактной поверхностью или плоские электроды-шины. Они предназначаются для подвода сварочного тока к деталям, сжатия свариваемых деталей, а также для отвода тепла через поверхность свариваемых деталей с целью локализации нагрева. Роликовые электроды используются также для перемещения деталей при сварке.

Правильный выбор конструкции электродов оказывает существенное влияние на качество сварных соединений и производительность процесса шовной сварки.

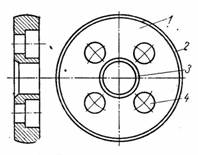

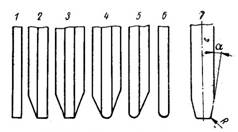

Ролик для сварки (рис. 1) состоит из следующих элементов: центральной части или тела ролика; рабочей части с контактной поверхностью; посадочной части с отверстиями для крепления ролика. В зависимости от конструкции сварочные ролики характеризуются диаметром, шириной, профилем рабочей части, формой контактной поверхности, способами крепления и охлаждения. Различают следующие основные формы профиля рабочей части ролика (рис. 2):

1) прямой профиль без скосов;

2) прямой профиль с односторонним скосом;

3) прямой профиль с двусторонним скосом;

4) закругленный профиль с двусторонним скосом:

5) закругленный профиль с односторонним скосом;

6) закругленный профиль без скосов.

Профиль рабочей части роликов выбирается в зависимости от формы свариваемых деталей. Ролики с односторонним скосом и без скоса в большинстве своем применяются для сварки в труднодоступных местах; ролики двухскосной формы в этом случае неприемлемы, так как они могут соприкасаться с выступающими частями свариваемых деталей. Ролики с двухскосной рабочей частью при одинаковых размерах и ширине рабочей части имеют большую массу, лучше охлаждаются и меньше изнашиваются при сварке.

Рис. 1. Элементы конструкции ролика:

1 — тело; 2 — рабочая часть; 3— посадочная часть; 4 — крепежные отверстия.

Рис. 2. Профили рабочей части роликов:

1 — прямой без скосов; 2 — прямой с односторонним скосом; 3 — прямой с; двусторонним скосом; 4 — закругленный с двусторонним скосом; 5 — закругленный с односторонним скосом; 6 — закругленный без скосов; 7 — сложной формы.

Форма контактной поверхности роликов устанавливается в зависимости от материала и толщины свариваемых деталей. Ролики с цилиндрической контактной поверхностью применяются преимущественно для сварки черных металлов толщиной не свыше 2…3 мм. Для сварки легких сплавов, а также легированных сталей и аустенитных сплавов средней и большой толщины и для шовной сварки малоуглеродистой стали толщиной свыше 2 мм целесообразно использовать ролики с закругленной рабочей частью. Для сварки алюминиевых сплавов могут быть также, применены ролики с цилиндрической контактной поверхностью.

В отдельных случаях профиль рабочей части роликов может иметь и более сложную форму (рис. 1, 7), рекомендованную для сварки сталей с покрытиями.

Ширина цилиндрической контактной поверхности выбирается в зависимости от свариваемого материала и его толщины. Рекомендуемая ширина контактной поверхности роликов при сварке различных материалов приводится в табл. 1.

Таблица 1. Ширина цилиндрической контактной поверхности роликовых электродов при сварке различных сталей

|

Ширина контактной поверхности, мм |

Толщина материала, мм |

||||||||

|

0,3 |

0,5 |

0,8 |

1,0 |

1,2 |

1,5 |

2,0 |

2,5 |

3,0 |

|

|

При сварке углеродистой стали |

3,5 |

4,0 |

4,5 |

5,0 |

6,0 |

7,0 |

9,0 |

10 |

11 |

|

При сварке аустенитных сплавов |

3,5 |

4,0 |

5,0 |

6,0 |

6,5 |

7,5 |

80 |

9,0 |

10 |

Угол профиля рабочей части роликов должен быть обычно в пределах 60…120°; чем больше этот угол, тем выше стойкость роликов.

Для выбора радиуса закругления, контактной поверхности роликов в случае прерывистой сварки нержавеющих сталей и алюминиевых сплавов рекомендуются данные, приведенные в табл. 2, а при шаговой сварке можно пользоваться графиком, изображенным на рис. 3. В случае применения закругленного профиля роликов для сварки черных металлов толщиной 2…3 мм величина радиуса закругления поверхности выбирается в пределах 100…160 мм.

Диаметр роликов колеблется в пределах 40…400 мм. Чем больше диаметр роликов, тем выше их стойкость. При использовании больших роликов требуется и большая мощность сварочной машины для обеспечения надлежащего качества сварки. Диаметр роликов следует выбирать не менее 200…250 мм, если это позволяет форма свариваемого изделия. При расположении роликов внутри свариваемого изделия их размер определяется габаритами внутренней полости, что заставляет применять ролики малого диаметра. Шовная сварка роликами диаметром менее 40 мм малоэффективна.

Толщина роликов выбирается с учетом следующих факторов. Толстые ролики обеспечивают лучший отвод тепла от контактной поверхности и меньше изнашиваются. Массивные ролики затрудняют доступ к свариваемому изделию, стоят дороже и при шаговой шовной сварке повышают нагрузки на приводной механизм. Небольшие ролики имеют более массивную центральную часть с развитой посадочной поверхностью. Толщина роликов выбирается в зависимости от толщины свариваемого материала с учетом диаметра роликов. Данные по выбору толщины роликов при сварке черных металлов и легких сплавов приводятся в табл. 3.

Рис. 3. Радиус закругления контактной поверхности роликов при сварке алюминиевых сплавов:

1 — сплавы АМц, АМг, АМг-3; 2 — сплавы АМг5В, АМг6Т; Д16АТ, Д19АТ; 3 — сплавы В95АТ, В96АТ.

Таблица 2. Радиус закругления контактной поверхности роликов при прерывистой сварке нержавеющих сталей и алюминиевых сплавов

|

Радиус закругления контактной поверхности, мм |

Толщина материала, мм |

|||

|

0,3 |

0,5 |

0,8 |

1,0 |

|

|

При сварке нержавеющей стали |

25…50 |

25…50 |

50-75 |

75…100 |

|

При сварке алюминиевых сплавов |

|

40 |

50 |

75…100 |

|

Радиус закругления контактной поверхности, мм |

Толщина материала, мм |

|||

|

1,5 |

2,0 |

2,5 |

3,0 |

|

|

При сварке нержавеющей стали |

100…150 |

100…150 |

150…200 |

150…200 |

|

При сварке алюминиевых сплавов |

75…100 |

100…150 |

100…150 |

100…150 |

Таблица 3. Толщина роликов для сварки различных материалов

|

Толщина ролика в мм |

Толщина материала в мм |

|||||||

|

0,3 |

0,5 |

0,8 |

1,5 |

2,0 |

2,5 |

3,0 |

4,0 |

|

|

Для сварки малоуглеродистой стали |

10 |

10 |

12 |

12 |

16 |

20 |

20 |

— |

|

Для сварки аустенитной стали |

6 |

6 |

10 |

10 |

12 |

15 |

20 |

— |

|

Для сварки алюминиевых сплавов |

10 |

10 |

16 |

16 |

20 |

20 |

24 |

30 |

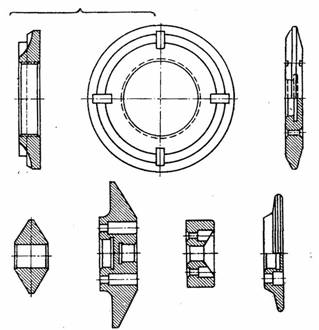

Примеры роликов различных конструкций приводятся на рис. 4.

Рис. 4. Конструкции роликовых электродов.

Посадочная часть роликовых электродов зависит от их привода и подвода сварочного тока, а также от способа их охлаждения. Если ролики приводятся в движение свариваемыми изделиями или шарошками, подвод тока к ним осуществляется от неподвижной оси при помощи скользящего контакта. Посадочная часть в этом случае представляет собой втулку, на размеры которой влияют конструкция деталей вторичного контура и необходимость, поддержания удовлетворительного контакта между роликами и осью. При этом учитываются также механические нагрузки и износ этого электропроводного подшипника. Диаметр посадочного отверстия составляет 20…40% диаметра ролика, а ширина посадочной части выбирается из указанных соображений при среднем удельном давлении 4…6 кг/мм2.

Когда вращение ролика осуществляется приводным механизмом через посадочную часть, ролики центрируются на валу центральным отверстием, а их крепление к фланцу вала осуществляется болтами, реже при помощи плотной посадки или на резьбе. Сварочный ток подводится через неподвижный контакт между валом и роликом.

Охлаждение роликов может быть естественным (воздушным) и искусственным (водяным или эмульсионным). Естественное охлаждение допустимо при использовании массивных роликов большого диаметра, обладающих большой теплоемкостью, при частых интервалах между сварочными операциями и небольших сварочных токах. В случае большого объема работ при сварке толстых деталей, а также при малых размерах роликов последние необходимо интенсивно охлаждать.

Простой способ охлаждения роликов — наружное охлаждение водой или эмульсией, не вызывающей коррозию. При наружном охлаждении роликов вода попадает внутрь свариваемого изделия и вызывает коррозию сварного шва и всего сварного изделия. Для отвода воды сварочные машины должны иметь громоздкие приспособления. Замена воды эмульсией устраняет коррозию, но требует замкнутой системы охлаждения с перекачивающими устройствами.

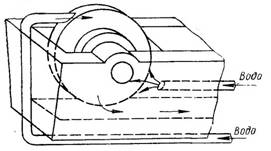

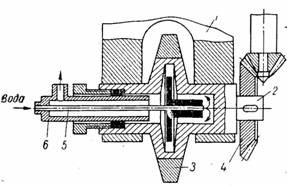

Для охлаждения нижнего ролика иногда применяют полузакрытое охлаждение (рис. 5).

Рис. 5. Ролик с полузакрытым охлаждением.

Некоторого улучшения условий работы небольших роликов можно достичь также охлаждением оси (фиг. 6), однако такое мероприятие не слишком эффективно при использовании крупных роликов и большом объеме сварочных работ.

Рис. 6. Ролик с охлаждаемой осью:

1 — кронштейн; 2 — ось; 3 — ролик; 4 — привод; 5, 6 — трубки.

Внутреннее охлаждение роликов требует усложнения конструкции самих роликов и деталей вторичного контура. При нагревании ролики растягивают крепящие их болты, а при охлаждении натяг уменьшается и в зазор между роликом и осью проникает вода, окисляющая. поверхности соприкосновения ролика и оси.

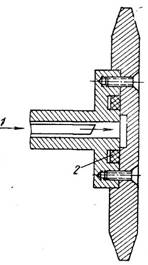

Разработаны различные конструкции роликов с внутренним охлаждением. Пример ролика с охлаждаемой центральной частью приведен на рис. 7.

Рис. 7. Ролик с внутренним охлаждением центральной части:

1 — подвод воды; 2 — резиновое уплотнение.

На посадочные части роликов простейшей формы установлены три исполнения роликовых электродов:

1) с посадочным отверстием диаметром 25 мм и четырьмя отверстиями под крепежные детали;

2) с посадочным отверстием диаметром 40 или 45 мм и шестью отверстиями под крепежные детали;

3) с посадочным отверстием диаметром 60 мм и восемью отверстиями под крепежные детали.

Плоские электроды для шовной сварки (шины) используются главным образом для двухроликовой сварки лент и полос, однако не исключена возможность их применения и в качестве нижних электродов в сочетании с верхними роликами. Они представляют собой плоскую плиту, крепящуюся к нижнему хоботу (кронштейну) машины болтами. Размеры плиты определяются размерами свариваемых полос и лент, причем длина плоской контактной поверхности может достигать 1000 мм, а ширина 300 мм (при двухроликовой сварке). Ввиду значительно меньшего износа плиты по сравнению с износом верхнего ролика, толщина ее определяется только из соображений жесткости в пределах 12…40 мм.

Это интересно

Кран-балка представляет собой подъемный кран, по ездовой балке которого передвигается тельфер. Своими ходовыми колесами кран-балка опирается на рельсы. Кран-балки бывают трех типов: подвесные, опорные, подвесные двухпролетные. Монтаж кран-балок, как правило, осуществляется тремя методами: с помощью самоходных монтажных кранов; с помощью монтажных мачт (при отсутствии стропильной фермы); с помощью стальных конструкций здания. При эксплуатации кран-балки запрещено превышать допустимый уровень нагрузки на грузоподъемный механизм, кроме того необходимо соблюдать плановые сроки обслуживания грузоподъемного оборудования.