Контроль с разрушением сварных соединений при контактной сварке

Контроль с разрушением проводят путем испытания технологических образцов (образцов-свидетелей) и выборочных испытаний сварных конструкций. Этот способ контроля дает практически лишь консультативную информацию, так как качество неразрушенных соединений в изделиях остается неизвестным. В то же время простота и наглядность результатов послужили причиной широкого применения контроля с разрушением, особенно технологических образцов в промышленности.

Подбор режима сварки» проверку качества соединения в процессе сварки, а также проверку стабильности работы сварочного оборудования ведут по результатам соответствующих; испытаний технологических, образцов. Технологические образцы должны соответствовать свариваемым, деталям по марке металла, состоянию поверхности, сочетанию толщин; или селению, шагу сварных точек, а в отдельных случаях и по форме узла.

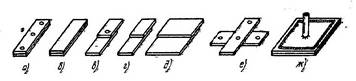

Форма образцов душ точечной, шовной и рельефной сварки листовых конструкций приведена на рис. 1. Образцы типов а и б разрушают в тасках зубилом или специальным инструментом, используют для изготовления шлифов продольного, и поперечного сечения шва, подвергают рентгеновскому просвечиванию.

Рис. 1. Форма технологических образцов для испытаний

По результатам разрушения предварительно определяют диаметр литой зоны, сварной точки, или поперечное сечение шва. Шлифы используют для металлографических исследований сварного соединения. При этом уточняют размеры ядра, определяют глубину проплавления, вмятину от электрода и наличие внутренних дефектов по микроструктуре. По рентгенограммам в общем случае, судят о наличии внутренних выплесков, трещин, раковин и других внутренних дефектов сварного соединения.

Образцы типа в и г используют для испытания на срез. Образцы типа в изготовляют одноточечными или многоточечными; последние перед испытанием разрезают на одноточечные. Образцы для испытания швов типа г нарезают из широкой карты д.

Качество сварной точки оценивают по разрушающему усилию, а качество шва — коэффициентом прочности соединения, %:

![]() ,

,

где

![]() — временное сопротивление сварного шва,

полученное при испытании;

— временное сопротивление сварного шва,

полученное при испытании; ![]() — временное сопротивление основного

металла.

— временное сопротивление основного

металла.

Разброс результатов механических испытаний на срез характеризует стабильность процесса сварки и для серии из десяти образцов должен находиться в следующих пределах:

для образцов точечной сварки

![]() ;

;

для образцов шовной сварки

![]() ,

,

где

![]() ,

, ![]() ,

, ![]() — соответственно наибольшая, наименьшая

и средняя разрушающая нагрузка на точку (шов) при срезе.

— соответственно наибольшая, наименьшая

и средняя разрушающая нагрузка на точку (шов) при срезе.

Крестообразные образцы типа е используют для механических испытаний точки на отрыв и угол поворота при скручивании. Полученные данные механических испытаний сравнивают с минимально допустимыми нормами прочности, предусмотренными для данного изделия.

Для проверки герметичности швов применяют образцы типа ж в виде двух сваренных между собой по периметру пластин. Испытание швов обычно ведут путем заполнения пространства между пластинами сжатым воздухом с погружением образца в водяную ванну. Для подачи сжатого воздуха в одной из пластин сверлят отверстие и приваривают трубку-штуцер.

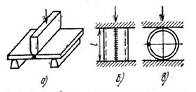

При стыковой сварке конфигурация

технологических образцов в большинстве случаев повторяет форму сварного

соединения в изделии. После сварки образец разрушают по шву для проведения

анализа изломов (визуально, с просмотром через лупу, с использованием

металлографических исследований и электронной микрофрактографии). Обычно

полученный излом желательно сравнивать с эталонным. Кроме того, образцы

подвергают испытаниям на статический изгиб, ударный разрыв и т. п. При

испытании на изгиб измеряют угол изгиба, при котором образовалась первая

трещина в растянутой зоне (рис. 2, а). При испытании трубных образцов

определяют размер просвета ![]() при появлении первой трещины в шве

(рис. 2, б, в).

при появлении первой трещины в шве

(рис. 2, б, в).

Рис. 2. Схема испытания технологических образцов, сваренных стыковой сваркой:

а — статический изгиб вдоль и поперек шва;

б, в испытание трубных образцов

По результатам испытаний технологических образцов (если не требуются данные по другим видам контроля) дается разрешение на сварку или приемку готового изделия, а также заключение о пригодности к эксплуатации сварочного оборудования.

Для определения качества сварных соединений в конструкции иногда практикуется выборочное разрушение определенного количества готовых изделий из партии. Виды испытаний сварных соединений зависят от конфигурации и назначения изделия и определяются специальной программой.