Корпуса и станины

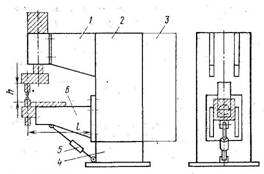

Корпус машин прессового типа точечной, рельефной, шовной сварки состоит из силовых элементов: стенок корпуса 2, верхнего 1 и нижнего 6 кронштейнов (рис. 1). Они воспринимают значительный изгибающий момент от усилия сжатия деталей и обеспечивают необходимую жесткость всей машины. Для удобства изготовления, монтажа элементов корпуса, а также возможности регулирования раствора консолей и нижний кронштейн обычно соединяют с передней стенкой болтами. В отдельных случаях оба кронштейна и стенки изготовляют в виде единой сварной или литой конструкции (жесткой скобы). Сварочный трансформатор, элементы механизма вращения и другие системы часто располагают в каркасе 3 за корпусом, реже сбоку стенок корпуса. При боковом расположении трансформатора или выпрямительных блоков переднюю стенку корпуса делают без проема, что дополнительно повышает жесткость. Силовую часть и каркас крепят на подставке 4. В некоторых случаях для разгрузки нижней токоведущей консоли и кронштейна устанавливают домкрат 5.

Рис. 1. Корпус машин прессового типа точечной, рельефной и шовной сварки

Корпуса (станины) машин стыковой сварки

чрезвычайно разнообразны и во многом зависят от конструкции и сечения деталей:

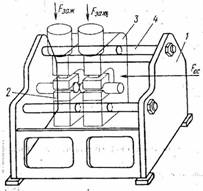

Корпус состоит из следующих силовых элементов: стола неподвижного 2 и

подвижного 3 зажимов (рис. 2). Сварочный трансформатор и другая распределительная

аппаратура обычно монтируются внутри стола 1. Усилие осадки ![]() действует, как правило, в

горизонтальном направлении. Для правильного положения деталей до конца сварки

силовая часть должна обладать достаточной жесткостью. В противном случае

возможны перекосы деталей и дефекты. Жесткость стола существенно увеличивают за

счет размещения штанг 4. Для разгрузки неподвижного зажима, если это возможно,

применяют жесткие упоры.

действует, как правило, в

горизонтальном направлении. Для правильного положения деталей до конца сварки

силовая часть должна обладать достаточной жесткостью. В противном случае

возможны перекосы деталей и дефекты. Жесткость стола существенно увеличивают за

счет размещения штанг 4. Для разгрузки неподвижного зажима, если это возможно,

применяют жесткие упоры.

Элементы корпусов изготовляют из ферромагнитных сплавов (чугуна, стали), поэтому стремятся расположить элементы как можно дальше от проводников тока. Одну из консолей или зажимов машин электрически изолируют от корпуса гетинаксовыми или текстолитовыми прокладками и втулками.

Рис. 2. Корпус машины стыковой сварки

Это интересно

В настоящее время все большее число компаний использующих в своей деятельности различную металлопродукцию использует восстановленные трубы. Это связано, прежде всего, с экономией материальных ресурсов, т.к. стоимость восстановленных труб в 2..3 раза меньше новых. Технология восстановления труб начинается с входного контроля б/у трубы, затем проверяются их эллипсность и продольный прогиб. Устанавливают степень коррозии поверхности трубы и ее механические повреждения. После этого трубы механическими способами очищают как с внутренней, так и с внешней стороны. Окончательная обработка выполняется абразивоструйной обработкой обоих сторон. Далее выполняется торцовка труб и нарезка фасок. После выходного контроля качества отреставрированные трубы поступают на склад. Восстановленные трубы применяются при ремонте теплотрасс, в прокладке трубопроводов обратной технической воды, изготовлении лотков, рекламных стоек, опор, колодцев, прокладке защитных коробов и т.д.

Торговая компания ООО «Пегас» является надежным поставщиком восстановленных труб из нержавеющей стали, практически не отличающихся по своим качественным характеристикам от нового металлопроката.