Материалы электродов машин для рельефной сварки

В соответствии с особенностями конструкции электродов для индивидуальной и групповой рельефной сварки различают и две группы материалов, применяемых для их изготовления. Одна группа материалов предназначена для изготовления электродов индивидуальной рельефной сварки (электродов первой группы), а другая — для изготовления простых электродов групповой сварки и оснований сложных электродов (электродов второй группы).

В настоящее время существует мнение о целесообразности изготовления электродов обеих групп из высокоэлектропроводных бронз, однако единой точки зрения о выборе бронзы еще нет. Так, А.С. Гельман рекомендует для изготовления таких деталей применять бронзы с твердостью по Бринелю НВ 140…220 и относительной электропроводностью 45…55%. Ф.Е. Третьяков и др. при рельефной сварке применяли электроды из кадмиевой бронзы и бронзы Мц-4, а Г.Ф. Лбов — бронзу Бр. КН.

В Англии для этой группы электродов применяют как хромовую бронзу, так и бронзу с твердостью НВ 200…240 и относительной электропроводностью 45…50%. В ФРГ применяют только хромовую бронзу. В США для изготовления электродов рельефной сварки малоуглеродистой и нержавеющей сталей используются обычно бронзы 2-го класса. Однако Тайлор и Винфильд рекомендуют для изготовления оснований сложных электродов применять электролитическую медь, для простых электродов групповой рельефной сварки — бронзы 3-го класса (по американской классификации). При значительной разнице в толщинах деталей, соединяемых рельефной сваркой, авторы во избежание оплавления электродов и снижения качества сварки рекомендуют переходить на сплавы 2-го и даже 1-го класса, сохраняя качества сварного соединения за счет некоторого снижения стойкости электродов.

В табл. 1 приведены бронзы для оснований сложных электродов рельефной сварки, применяемые за рубежом. В число указанных бронз входят кадмиевая, хромовая и кобальтобериллиевая.

Таблица 1. Бронзы для изготовления оснований сложных электродов рельефной сварки

|

Марка |

Легирующие элементы, % |

Температура размягчения, °С |

Твердость по Бринелю |

Относительная электропроводность, % |

Удельная теплопроводность, кал/см×сек °С |

|

ZK |

4 Cd |

300…350 |

115…140 |

41,5 |

0,835 |

|

СС |

2 Сr |

450…480 |

120…155 |

45…51 |

0,8 |

|

Мелори-3 |

0,5 Сr |

500 |

110…150 |

85 |

— |

|

Мелори-100 |

2,5 Со, 0,5 Ве |

500 |

180…240 |

32 |

— |

|

Эльмедур |

Сr |

450 |

140…150 |

50 |

0,8 |

С целью выяснения целесообразности применения различных бронз для изготовления электродов рельефной сварки были проведены испытания таких электродов на трех операциях рельефной сварки.

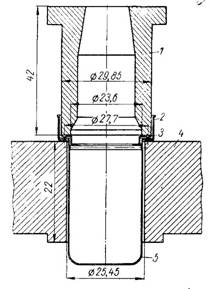

1. Производилась рельефная сварки пакета трех деталей (рис. 1) из стали толщиной 0,5 мм, покрытой никелевым сплавом, на машине мощностью 175 кВА при сварочном токе 80000 А, времени сварки 0,06 сек и усилии на электродах 1100…1150 кг. В течение 1 мин производилось 30 сварок. Свариваемая поверхность представляла собой кольцо средним диаметром около 28 мм и шириной около 0,8 мм. Электроды были изготовлены из бронз марок Бр. ХБ-0,7—0,2, Бр. Х-0,7, Мц-4 и Мц-5Б, обработанных по трем режимам: закалка и отпуск; закалка, отпуск и наклеп; закалка, наклеп и отпуск. Стойкость электродов оценивалась по деформации, окислению, прилипанию и выкрашиванию электродов. Наибольшую стойкость показали электроды из хромокадмиевой бронзы Мц-5Б, подвергнутой закалке, отпуску и наклепу до твердости НВ 120…130. Несколько худшую стойкость (на 5…8%) показали электроды из хромобериллиевой бронзы Бр. ХБ-0,7—0,2 в закаленном и отпущенном (как с наклепом так и без наклепа) состоянии. Стойкость электродов из бронз Бр. Х-0,7 и Мц-4 во всех случаях не превышала 75…85% стойкости электродов из бронзы Мц-5Б.

Рис. 1. Электроды для рельефной сварки баллона с шасси:

1 — верхний электрод; 2 — кольцо; 3 — шасси; 4 — нижний электрод; 5 — баллон.

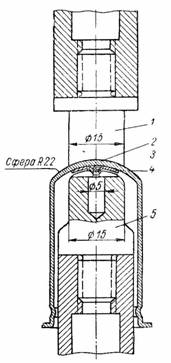

2. Осуществлялась рельефная сварка накладки (рис. 2) из перфорированного никеля толщиной 0,05 мм с деталью из никелированной стали 08 толщиной 0,65 мм на машине мощностью 40 кВА при сварочном токе 15000 А, времени сварки 0,1…0,12 сек и усилии на электродах 200…250 кг. За 1 мин выполнялось 40 сварок. Свариваемая поверхность представляла собой часть сферы диаметром 44 мм и шириной кольца около 8 мм при расстоянии от оси электродов 3…4 мм. Нижний электрод (расположенный под вогнутой стороной поверхности) был изготовлен из бронз Бр. ХБ-0,7—0,2 и Мц-5Б, подвергнутых закалке, отпуску и наклепу. Критерием стойкости электродов являлось число сварок, приходящееся на 1 мм уменьшения длины электродов. Стойкость электродов из бронзы Мц-5Б незначительно (на 4%) превзошла стойкость электродов из бронзы Бр. ХБ-0,7—0,2.

Рис. 2. Электроды для рельефной сварки накладки газопоглотителя с баллоном:

1 — верхний электрод; 2 — баллон; 3— газопоглотитель; 4— накладка; 5 — нижний электрод.

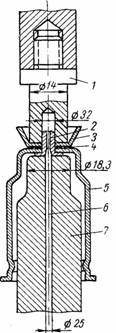

3. Производилась рельефная сварка пакета четырех деталей (Рис. 3): чашечки из никелированной стали 08 толщиной 0,25 мм, баллона из такой же стали толщиной 0,5 мм, шайбы из меди МО толщиной 0,05 мм и глазка из сплава ковар толщиной 0,25 мм на машине мощностью 50 кВА при сварочном токе 19000 А, времени сварки 0,04…0,06 сек и усилии на электродах 200…240 кг. В течение 1 мин осуществлялось 20 сварок. Свариваемая поверхность представляла собой кольцо средним диаметром около 5 мм и шириной 1 мм. Верхний электрод также изготовлялся из бронз Бр. ХБ-0,7—0,2 и Мц-5Б. Критерием стойкости являлось число сварок, приходящееся на 1 мм износа электродов. Электроды из бронзы Мц-5Б показали стойкость на 7% выше стойкости электродов из бронзы Бр. ХБ-0,7—0,2.

Рис. 3. Электроды для рельефной сварки пакета деталей:

1 — верхний электрод; 2 — глазок; 3 — чашечка; 4 — шайба; 5 —баллон; 6 — направляющий штифт нижнего электрода; 7 — нижний электрод.

Во всех трех случаях сварки не наблюдалось каких-либо дефектов свариваемых изделий.

Из полученных данных следует, что для изготовления электродов рельефной сварки может быть рекомендована хромокадмиевая бронза Мц-5Б после закалки, отпуска и нагартовки, обладающая наилучшими электрическими и механическими свойствами и применяемая в других случаях контактной сварки. Электроды из хромобериллиевой бронзы Бр. ХБ-0,7—0,2 имеют стойкость, близкую к стойкости электродов из хромокадмиевой бронзы Мц-5Б. Однако применение хромобериллиевой бронзы менее целесообразно ввиду ее высокой стоимости и содержанию токсичного и дефицитного бериллия. Электроды из бронз Бр. Х-0,7 и Мц-4 имеют пониженную стойкость и не могут быть рекомендованы к применению.

Это интересно

Канализация представляет собой отдельную часть системы водоснабжения, которая необходима для удаления различных продуктов жизнедеятельности человека и сточных вод с последующей их очисткой. Канализация условно делится на внутреннюю, наружную и систему очистки стоков. В зависимости от собираемых стоков бывает хозяйственно-бытовая, производственная и ливневая канализация. Внутренняя канализация имеет водоприемные приборы, систему трубопроводов и различные дополнительные элементы. Наружная канализация, как правило, создается самотёчной, хотя известны и примеры напорной канализации. Основными элементами наружных сетей являются колодцы с люками и скобами для спуска, трубопроводы, станции подкачки, очистные сооружения, септики и выпуски в водоприемники. В зависимости от агрессивности переносимой среды и назначения используют различные материалы для изготовления систем канализации (стеклопластик, чугун, железобетон, полипропилен, полиэтилен, стекло, керамика, асбестоцемент и др.).