Механизм формирования контакта деталь-деталь в клеесварном соединении выполненном способами контактной сварки

Для качественного и количественного анализа влияния жидких неметаллических прослоек типа клеев и грунтов на процесс формирования и геометрические размеры контакта деталь-деталь необходимо рассмотреть силовое поле в контакте при точечной сварке.

Контакт при точечной сварке формируется в условиях сложно-напряженного объемного сжатия. Механическое состояние деформируемого металла зависит от его упругих и пластических свойств, усилия на электродах и геометрического параметра контакта а/б (где б — толщина детали, а — радиус контакта электрод—деталь). Геометрический параметр контакта определяет способность кон-тактируемых поверхностей к переходу от плоской к криволинейной в результате местного выгибания (расхождения) их под действием растягивающих нормальных напряжений, возникающих в приконтактном слое на границе и за пределами контактной площадки.

В реальных условиях при сжатии между двумя сферическими электродами деталей из высокопрочных алюминиевых и титановых сплавов, а также сталей деформации в макроконтакте носят преимущественно упругий и упругопластический характер. Следовательно, распределение нормальных напряжений вблизи контакта деталь—деталь можно приближенно определить численным интегрированием дифференциальных уравнений осесимметричной контактной задачи.

Основное дифференциальное уравнение для нормальных напряжений в поверхностном слое контакта деталь—деталь имеет вид

![]() , (1)

, (1)

где

![]() – давление в контакте;

– давление в контакте; ![]() – радиус

контактной площадки электрод-деталь;

– радиус

контактной площадки электрод-деталь; ![]() – функция Бесселя;

– функция Бесселя;

![]() .

.

После введения безразмерных параметров

![]() ;

; ![]() ;

; ![]()

уравнение (1) запишется в виде

![]() . (2)

. (2)

После преобразований переходим к системе линейных уравнений, которые в общем виде можно записать так:

![]() , (3)

, (3)

или

![]() , (4)

, (4)

где

![]() – площадь подынтегральных кривых;

– площадь подынтегральных кривых; ![]() – усилие сжатия электродов.

– усилие сжатия электродов.

Пользуясь (4), можно подсчитать давление

в безразмерной форме и получить полную картину распределения давлений в упругом

контакте деталь—деталь при увеличении геометрического параметра контакта ![]() от 0,5 до 1,5.

от 0,5 до 1,5.

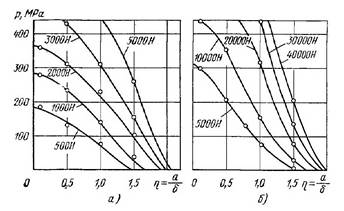

Расчеты по (4) позволили установить, что

давление в контакте деталь—деталь распределяется крайне неравномерно. В центре

оно максимально, а на периферии снижается до нуля. Чем меньше ![]() , тем выше

усилие в центре контакта и тем интенсивнее его спад к периферии (рис. 1).

, тем выше

усилие в центре контакта и тем интенсивнее его спад к периферии (рис. 1).

Рис. 1. Изменение нормального давления по сечению

контакта деталь-деталь в зависимости от усилия сжатия и параметра контакта ![]() . Образцы из

сплава Д16Т:

. Образцы из

сплава Д16Т:

а – толщиной 1 мм; б – толщиной 3 мм

В приконтактной зоне (на периферии контакта) нормальное напряжение, как правило, меняет свой знак, т. е. стремится раздвинуть детали и образовать зазор между ними.

В работах, где рассмотрены контактные задачи с учетом сил трения, возникающих в области контакта, указано на необходимость совместного учета величины и распределения нормальных и тангенциальных напряжений. Следовательно, для получения полной картины силового поля на поверхности контакта деталь—деталь приведенный выше расчет нормальных напряжений необходимо дополнить данными о распределении тангенциальных напряжений. В реальном сварочном контакте тангенциальные напряжения возникают прежде всего от того, что при определенных усилиях сжатия электродов сложенные внахлестку детали не только сближаются, но и деформируются (выгибаются) их контактируемые поверхности. Кривизна этих поверхностей почти никогда не бывает одинакова: одна поверхность прогибается больше, другая, сопрягаемая с ней, меньше; одна с положительной кривизной, другая с отрицательной. Волокна первой поверхности растягиваются, и точки, расположенные на них, удаляются от центра; волокна второй, наоборот, сжимаются и точки на них перемещаются к центру контакта.

С увеличением разницы кривизны сопрягаемых поверхностей увеличивается смещение противоположных точек одна относительно другой. В центре контакта указанные точки перемещаются лишь навстречу одна другой. Поэтому тангенциальные напряжения здесь малы или совсем отсутствуют. По мере удаления от центра к периферии противолежащие точки все более смещаются одна относительно другой в плоскости контакта. Тангенциальное напряжение сдвига при этом растет пропорционально указанному смещению. На границе контакта достигается максимальное напряжение сдвига, под действием которого возможно проскальзывание соприкасающихся поверхностей.

Тангенциальное взаимодействие контактируемых поверхностей неразрывно связано с природой трения, поскольку силы трения препятствуют скольжению. Если соприкасающиеся поверхности находятся на пороге равновесия, то удельное трение можно подсчитать по формуле

![]() , (5)

, (5)

где

![]() – сила трения;

– сила трения; ![]() – площадь поверхности трения;

– площадь поверхности трения; ![]() – коэффициент трения;

– коэффициент трения; ![]() – давление.

– давление.

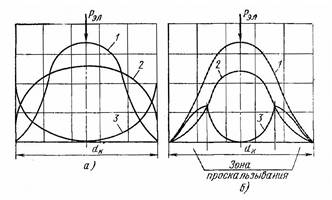

Из (5) следует, что с увеличением коэффициента трения и давления сила трения растет. Если коэффициент трения условно принять постоянным, то удельное трение в центре контакта максимально. По мере приближения к периферии оно будет стремиться к нулю, так же как и в давление (рис. 2, а).

Рис. 2. Характер распределения давления, сил

трения и тангенциальных напряжений в контакте деталь-деталь диаметром ![]() :

:

а – непосредственно после механической зачистки; б – при наличии жидких прослоек под нахлесткой; 1 – давление; 2 – сила трения 3 – тангенциальные напряжения

В начальном (холодном) контакте деталь-деталь при точечной сварке по клеям, грунтам и другим жидким неметаллическим прослойкам создается режим, близкий к жидкостному трению. Механизм последнего существенно отличается от механизма трения, возникающего при сварке без прослоек после механической или химической подготовки поверхности. При наличии жидких прослоек коэффициент трения снижается и сопротивление сдвигу становится пропорциональным вязкости прослойки и площади поверхности контакта. Характер распределения давления, удельных сил трения и тангенциальных напряжений в контакте деталь-деталь при наличии жидких прослоек приведен на рис. 2, б.

Формирование контакта деталь-деталь без жидких прослоек и с жидкими прослойками изучали экспериментальным путем. Перед сжатием деталей под нахлестку вводили следующие жидкие прослойки: грунты ГФ-030 и ГФ-0114, клеи ВК-1МС и К4С, пасту КСП-1. Пластины из плакированного сплава Д16Т толщиной 1; 1,5; 3 и 5 мм сжимали сферическими электродами со сферой радиусом соответственно 75, 100, 150 и 200 мм при усилии сжатия 1…40 кН. Диаметр площадки деталь—деталь определяли после разъема контактируемых поверхностей с помощью инструментального микроскопа. Геометрические размеры контакта деталь—деталь в зависимости от усилия сжатия представлены в табл. 2.

Таблица 2. Диаметр, мм, контактной площади деталь—деталь в зависимости от усилия сжатия (средние данные по пяти образцам)

|

Толщина деталей, мм |

Радиус сферы электродов, мм |

Наличие грунт ГФ-0114 |

Усилие сжатия, кН |

|||||

|

2 |

5 |

10 |

20 |

30 |

40 |

|||

|

l+1 |

75 |

Нет |

2,5 |

3,6 |

4,6 |

6,6 |

— |

— |

|

Да |

3,6 |

4,55 |

5,55 |

6,9 |

— |

— |

||

|

1,5 + 1,5 |

103 |

Нет |

3,8 |

4,8 |

5,5 |

6,85 |

7,85 |

8,7 |

|

Да |

4,35 |

5,2 |

5,75 |

7,1 |

7,95 |

8,75 |

||

|

3+3 |

150 |

Нет |

4,4 |

5,8 |

7,0 |

8,3 |

9,4 |

10,15 |

|

Да |

— |

6,55 |

7,65 |

8,8 |

9,75 |

10,2 |

||

|

5+5 |

200 |

Нет |

— |

8,5 |

10,1 |

11,0 |

12,2 |

13,5 |

|

Да |

— |

10,0 |

12,5 |

12,9 |

13,5 |

14,6 |

||

При наличии жидких прослоек увеличивается диаметр контакта деталь-деталь по сравнению со случаем без прослоек при одном и том же усилии на электродах. Это объясняется тем, что при наличии клеев, грунтов и других жидких прослоек с определенными физико-химическими свойствами заметно снижается коэффициент трения и усилие, необходимое для сжатия деталей; внутренние напряжения и деформации в значительной степени выводятся на поверхность. Жидкие прослойки облегчают пластическую деформацию в тончайших поверхностных слоях контактируемых деталей. Это так называемое пластифицирующее действие лежит в основе механизма понижения внешнего трения, особенно в условиях высоких местных напряжений.

Как видно из данных табл. 2, степень увеличения диаметра контакта деталь-деталь зависит от нагрузки. Для случая сочетания лист + лист толщиной 1,5 мм при усилии сжатия 2, 5, 10, 20 и 30 кН диаметр увеличивается соответственно на 14, 8, 5, 4 и 0%. Для образцов толщиной 3 и 5 мм при усилии сжатия 5, 10, 20, 30 и 40 кН диаметры увеличиваются соответственно на 13, 9, 6, 4, 0% и на 30, 25, 17, 11, 8%.

Сравнивая процентное увеличение диаметра контакта для разных толщин в зависимости от усилия сжатия, можно установить, что при одном и том же усилии для разных толщин диаметры различны. Это связано с тем, что при большей толщине образцов, при одном и том же усилии сжатия образуется контактная площадка большего размера и следовательно, кривые изменения нормального давления по сечению контакта будут иметь более пологую форму (сравните кривые на рис. 9, а и 9, б). Следовательно, при большей толщине образцов в периферийной зоне контакта будет меньше нормальное давление и соответственно меньше силы трения, препятствующие проскальзыванию. Поэтому при одном и том же усилии сжатия на образцах большей толщины наблюдается большая ширина зоны проскальзывания, что и приводит к увеличению разницы размеров контактных площадок деталь-деталь при наличии и отсутствии жидких прослоек.

Контакт деталь-деталь состоит из трех зон: центральной, средней кольцевой и внешней условной. При наличии жидких неметаллических прослоек под нахлесткой изменяется не только диаметр контактной площадки деталь—деталь, но и структура контакта, т.е. увеличивается ширина кольцевой зоны. Это объясняется тем, что переход от сухого трения к жидкостному приводит к снижению удельного трения. Чем ниже удельное трение, тем быстрее наступает момент проскальзывания контактируемых поверхностей. Это положение иллюстрируется на рис. 2. Кривая 3 показывает изменение тангенциальных сил по сечению контакта, а кривая 2 — изменение удельного трения. Чем дальше от периферии контакта кривая тангенциальных сил пересекает кривую удельного трения, т. е. чем ближе к центру контакта наступает равенство этих сил, тем на большей площади будет происходить формирование контакта при активном участии тангенциальных сил.

При применении жидких прослоек ширина кольцевой зоны проскальзывания увеличивается в 5…10 раз. Степень увеличения этой ширины определяется свойствами жидкой прослойки, микрогеометрией поверхности и ее физико-механическими свойствами. При использовании грунтов ГФ-0114 и пасты КСП-1 ширина зоны проскальзывания достигает 0,5 радиуса контактной площадки деталь-деталь.