Механизмы сжатия машин стыковой сварки

Механизм сжатия стыковых машин выполняет следующие функции. При сварке сопротивлением он обеспечивает сжатие деталей и их деформацию (во время нагрева и осадки); при сварке оплавлением — плавное сближение деталей по определенному закону (во время оплавления) и быстрое сближение, деформацию деталей (при осадке). При использовании прерывистого подогрева сопротивлением механизм сжатия осуществляет возвратно-поступательное движение, а также сжатие и некоторую деформацию деталей в моменты замыкания сварочной цепи.

В механизмах сжатия стыковых машин применяют следующие типы приводов: ручные, рычажные, пружинные, электродвигательные, пневматические, гидравлические, пневмогидравлические и комбинированные.

Рычажный механизм состоит из системы коленчатых рычагов, позволяющих получить усилие осадки, в десятки раз превышающее усилие, прилагаемое сварщиком (до 50 кН). Его применяют в неавтоматических машинах мощностью до 100 кВ×А. Пружинный привод обычно используют в машинах небольшой мощности для сварки сопротивлением. Сжатие деталей при сварке происходит под действием предварительно сжатой пружины.

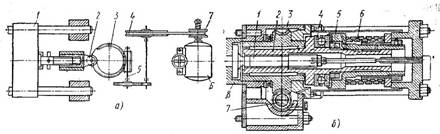

Электродвигательный привод применяют в автоматических и полуавтоматических машинах для перемещения подвижного зажима при оплавлении и осадке. В полуавтоматических машинах с электродвигательным приводом предварительный подогрев обычно осуществляют с перемещением деталей при помощи ручного рычажного привода. В машинах, предназначенных для сварки однотипных деталей, когда не требуется частого изменения режима сварки, широко используют кулачковый механизм сжатия, кинематическая схема которого приведена на рис. 1, а. Подвижная плита 1 с зажимом перемещается кулачком 3 через опорный ролик 2. Кулачок вращается от электродвигателя 6 через клиноременную 4 и червячную 5 передачи. Скорость увеличения радиуса профиля кулачка в точке соприкосновения с опорным роликом определяет скорость перемещения подвижного зажима при оплавлении и осадке. При использовании электродвигателя переменного тока скорость вращения кулачка при сварке постоянна, но может изменяться при настройке машины с помощью вариатора скорости 7 или сменных шестерен. Усилие, развиваемое приводом при осадке, не превышает 70…80 кН. Для увеличения усилия осадки в мощных машинах (400…750 кВ×А) между кулачком и подвижным зажимом используют рычажную передачу.

Рис. 1. Механизмы сжатия машин стыковой сварки с электродвигательным приводом:

а — кулачковый;

б — винтовой

Недостаток кулачкового механизма — ограниченная скорость осадки (до 20…25 мм/с). Поэтому многие машины стыковой сварки

имеют комбинированный механизм сжатия — кулачковый при оплавлении и пневматический, пневмогидравлический при осадке.

В некоторых мощных машинах для сварки с предварительным подогревом применяют винтовой механизм перемещения подвижного зажима с электродвигательным приводом (рис. 1, б). Винт 1, соединенный с подвижным зажимом 8, приобретает поступательное движение при вращении гайки 2, которая через червячную пару 3, 7 связана с электродвигателем. При перемещении винта гайка упирается в подшипник 4. Осевое усилие передается через втулку 5 на пружинящие кольца динамометра 6. Усилие осадки ограничивается сжатием динамометра — при заданном его укорочении конечный выключатель отключает электродвигатель. Для получения резкого увеличения скорости при переходе от оплавления к осадке применяют двухскоростные электродвигатели или два электродвигателя с самостоятельными передачами. Применение электродвигателя постоянного тока облегчает программное регулирование скорости оплавления. Максимальное усилие осадки в машинах с таким приводом составляет 200 кН.

Пневматические механизмы сжатия — быстродействующие; их используют главным образом при осадке, так как они не обеспечивают необходимой плавности и стабильности перемещения зажима в процессе оплавления. Наряду с использованием пневмоцилиндров в таких механизмах применяют диафрагменные камеры.

Гидравлический механизм подачи широко применяют в машинах средней и большой мощности. Он надежен в работе, обеспечивает широкие пределы регулирования скорости подачи и развивает практически любые усилия осадки (3000 кН и более).

В машинах с гидравлическим механизмом скорость перемещения подвижного зажима изменяется либо регулированием проходного сечения дросселя, через который протекает масло из одной полости гидроцилиндра в другую, либо следящим золотниковым устройством.

Дроссель управляется механически с помощью тяги, связанной с подвижным зажимом, или электромеханическим устройством.

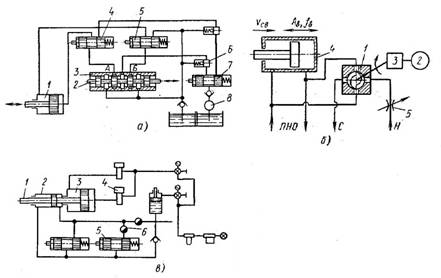

Существенный недостаток гидравлического механизма сжатия с дросселем — зависимость закона перемещения зажима от давления в гидросистеме и вязкости рабочей жидкости. С целью стабилизации закона перемещения зажима используют следящее золотниковое устройство (рис. 2, а). Следящий золотник установлен на подвижном зажиме и состоит из корпуса 3 и штока 2. В корпусе золотника имеется пять цилиндрических выточек, соединенных с гидросистемой машины. В нейтральном положении шток перекрывает выточки А и Б, и доступ масла в полости гидроцилиндра 1 перемещения закрыт. Если шток золотника переместить влево, то масло от насоса 8 через гидравлический клапан 7, разгрузочный клапан 6, золотник и гидравлический клапан 4 будет поступать в правую полость гидроцилиндра, а левая полость через гидравлический клапан 5 и золотник соединится со сливом. При этом подвижный зажим вместе с корпусом золотника переместится влево. Движение прекратится, когда шток займет нейтральное положение и снова перекроет выточки А и Б. При непрерывном перемещении штока подвижный зажим машины повторяет все его движения, и поэтому скорость сближения деталей равна скорости перемещения штока.

Рис. 2. Гидравлические и пневматические механизмы сжатия машин стыковой сварки:

а – гидравлический со следящим золотником; б – гидравлический с вибратором для импульсного оплавления (ПНО – от привода непрерывного оплавления; С – слив; Н – нагнетание); в – пневматический с гидротормозом

Управление перемещением штока золотника осуществляется маломощным электроприводом. Гидравлический механизм сжатия со следящим золотниковым устройством работает в широком диапазоне скоростей перемещения и позволяет легко осуществлять программирование и автоматическое управление процессом оплавления.

Скорость осадки определяется пропускной способностью клапанов и соединительных трубопроводов, а также производительностью насоса. В мощных машинах при осадке для увеличения ее скорости масло подается из специального гидроаккумулятора.

В машинах, предназначенных для

импульсного оплавления, гидравлический механизм сжатия содержит устройства,

обеспечивающие получение колебательных движений подвижного зажима при

оплавлении. В ряде машин для этой цели используют золотниковый вибратор (рис. 2,

б). Золотник 7 вибратора приводится во вращение от электродвигателя 2

постоянного тока через редуктор 3 и попеременно подает порции масла в рабочие

полости гидроцилиндра 4 перемещения. Амплитуда вибрации Ав настраивается

дросселем 5. Частота вибрации ![]() в регулируется изменением скорости

вращения электродвигателя.

в регулируется изменением скорости

вращения электродвигателя.

В ряде машин использован комбинированный механизм сжатия— пневматический с гидротормозом (рис. 2, в). Пневматический 3 и гидравлический 2 цилиндры расположены на одной оси и связаны общим штоком 1, который крепится к подвижному зажиму сварочной машины. При оплавлении включается пневматический клапан 4 и гидравлический клапан 5. Воздух поступает в правую полость пневмоцилиндра, а масло перетекает из левой полости гидроцилиндра в правую через клапан 5 и дроссель 6, который регулирует скорость перетекания масла и определяет скорость перемещения подвижного зажима при оплавлении.