Микросварка

Сварку деталей толщиной от нескольких микрометров до 0,5 мм, называемую микросваркой, широко применяют в радиоэлектронной и приборной промышленности при производстве схем на печатных платах, гибридных, интегральных схем, герметизации корпусов миниатюрных приборов, мембранных коробок, сильфонов и т.п.

Микросварка имеет ряд особенностей, создающих дополнительные проблемы в технологии и выборе оборудования: из-за относительно малого собственного сопротивления деталей и малых сварочных усилий резко возрастает роль контактных сопротивлений как источников теплоты; нередко в контактах электрод — деталь выделяется почти столько же теплоты, сколько в сварочном контакте; исключительная жесткость режима сварки повышает чувствительность процесса к выплескам, массопереносу, увеличению рассеяния показателей прочности; большое разнообразие форм, размеров, сочетаний толщины и материалов деталей создает сложности металлургического порядка и затрудняет нахождение оптимальных режимов сварки; более резкое влияние различных переменных факторов на качество сварных соединений (состояния поверхности, Fсв, dэл, tсв, перекос электродов, их неточная установка и взаимный сдвиг, массоперенос, большая крутизна нарастания Iсв, инерционность механизма сжатия, изменения сопротивления сварочного контура машины и др.). Все это усложняет получение высококачественных соединений миниатюрных узлов.

Высокую устойчивость качества микросварки удается обеспечить лишь при ужесточении требований к машине (в отношении постоянства параметров, малой инерционности механизма сжатия, достаточной жесткости сварочного контура), к технологии (в отношении тщательной отработки всех элементов технологического процесса, выбора оптимального режима, широкого использования контрольных приборов), к квалифицированному обслуживанию машин (в отношении регулярной проверки состояния сварочного контура, особенно его контактов, механизмов сжатия и других систем).

В микросварке иногда вместо диаметра литого ядра указывают объем металла деталей, нагретого до Тпл. Например, при толщине 0,02 + 0,02 мм он составляет 0,00013 мм3, для 0,1 + 0,1 — 0,015 мм3, для 0,3 + 0,3 — 0,4 мм3.

Обычно применяют предварительный нагрев

при постоянном Fсв (циклограмма д). Первым

импульсом ![]() стабилизируют электрический контакт и

уменьшают склонность к выплескам, а вторым — производят сварку. Для этих же

целей модулируют передний фронт импульса тока. Режим сварки выбирают

преимущественно жесткий (tсв < 0,01 с) с

использованием, как правило, конденсаторных машин. Находят применение также

машины переменного тока обычной и повышенной частоты. Иногда для предупреждения

наружного окисления сварку ведут в контейнерах с защитной атмосферой.

стабилизируют электрический контакт и

уменьшают склонность к выплескам, а вторым — производят сварку. Для этих же

целей модулируют передний фронт импульса тока. Режим сварки выбирают

преимущественно жесткий (tсв < 0,01 с) с

использованием, как правило, конденсаторных машин. Находят применение также

машины переменного тока обычной и повышенной частоты. Иногда для предупреждения

наружного окисления сварку ведут в контейнерах с защитной атмосферой.

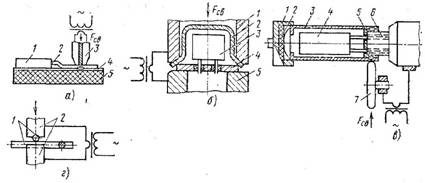

На рис. показаны некоторые характерные случаи применения контактной микросварки. Контактные выводы интегральной схемы обычно соединяют с токопроводящей контактной площадкой основания микросхемы точечной сваркой сдвоенным электродом по типу односторонней сварки (рис. а). Ток и усилие подводят сразу к обеим изолированным между собой частям электрода. Соединение формируется в виде одной точки. Корпуса полупроводниковых приборов и других блоков нередко герметизируют рельефной контурной (рис. б) или шовной шаговой сваркой (рис. в). Типичными являются рельефные соединения круглых проводников диаметром от 20 до 200 мкм с различными тонкими пленками и между собой (рис. г).

Рис. Примеры микросварки:

а — соединение вывода 2 интегральной схемы 1с контактной площадкой 4 платы 5 сдвоенным электродом 3;

б — герметизация корпуса 2 полупроводникового прибора 3 рельефной контурной сваркой с днищем 4 специальными электродами 1 и 5;

в — герметизация прибора шовной шаговой сваркой; 1 — упор; 2 — амортизатор; 3 — баллон; 4 — прибор; 5 — ножка; 6 — оправка; 7 — ролик;

г — сварка тонкой проволоки вкрест; 1 — проволока; 2 — электроды