Общая схема формирования соединений при контактной сварке

Процесс контактной сварки характерен весьма малым временем сварки при больших сварочных токах и усилиях, обеспечивающих локальное плавление металла. Необходимым условием формирования соединения является образование общей зоны расплавления заданных размеров, что обеспечивает важнейшие эксплуатационные свойства — прочность и герметичность соединения. Размеры ядра или шва регламентируются ГОСТ 15878—79.

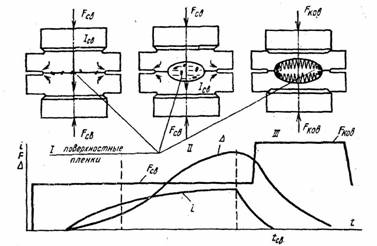

При рассматриваемых способах сварки образование соединения происходит в значительной мере по единой схеме, состоящей из трех этапов I—III (рис. 1).

Рис. 1. Этапы образования соединения при точечной сварке

Первый этап начинается с момента обжатия деталей, вызывающего пластическую деформацию микронеровностей в контактах электрод—деталь и деталь—деталь. Последующее включение тока и нагрев металла облегчают выравнивание микрорельефа, разрушение поверхностей пленок и формирование электрического контакта. При рельефной сварке на данном этапе начинается осадка рельефа. Нагретый металл деформируется преимущественно в зазор между деталями, и образуется уплотняющий поясок.

Второй этап характеризуется расплавлением металла и образованием ядра. По мере прохождения тока ядро растет до максимальных размеров — по высоте и диаметру. При этом происходит перемешивание металла, удаление поверхностных пленок и образование металлических связей в жидкой фазе. Продолжается процесс пластической деформации и тепловое расширение металла. К концу этого этапа отмечается почти полная осадка рельефа.

Третий этап начинается с выключения тока, сопровождающегося охлаждением и кристаллизацией металла. Образуется общее для деталей литое ядро. При охлаждении уменьшается объем металла и возникают остаточные напряжения. Для снижения уровня этих напряжений и предотвращения усадочных трещин и раковин требуются значительные усилия.

Для получения следующего соединения цикл через определенную паузу вновь повторяется.

При шовной сварке за счет теплопередачи от предыдущих точек процессы пластической деформации при сварке второй и последующих точек на всех трех этапах облегчаются. Снижается также скорость кристаллизации ядра, что приводит к уменьшению остаточных напряжений.

Чтобы получить в целом качественные соединения (точечное или шовное), необходимо знание всего процесса формирования, который с целью анализа условно можно расчленить на отдельные физические процессы (рис. 2). В зависимости от роли этих процессов в формировании соединения выделим среди них основные — нагрев и кристаллизацию металла; пластическую деформацию, удаление поверхностных пленок за счет процесса электромагнитного перемешивания расплавленного металла; сопутствующие процессы (см. рис. 2). На основании многолетнего практического опыта и теоретических представлений предложено несколько циклограмм сварки, обеспечивающих получение качественных сварных соединений различных конструкционных материалов.

Рис. 2. Основные и сопутствующие процессы при образовании соединений

Однако все они имеют общую основу, поэтому с целью уточнения взаимосвязи основных и сопутствующих процессов рассмотрим один из типовых электротермодеформационных циклов сварки (см. рис. 1).

На первом этапе сопутствующие процессы ввиду относительно малой деформации и низкой температуры зоны сварки не получают большого развития. При появлении на втором этапе расплавленного ядра резко возрастает тепловое расширение металла, появляется опасность выплеска, вследствие теплопроводности отмечается нагрев околошовной зоны, изменение исходной структуры металла, массоперенос в контакте электрод—деталь. На третьем этапе при охлаждении металла происходит кристаллизация металла ядра, образование литой структуры и значительных остаточных напряжений, продолжается теплопередача в околошовную зону и изменение структуры металла в этой части соединения. Степень развития сопутствующих процессов и изменения первоначальных свойств металла может быть уменьшена, например, за счет уменьшения скорости нагрева (роста сварочного тока) и увеличения усилия на стадии охлаждения.

Обеспечение высокого качества сварки и максимальной производительности процесса для данной толщины, формы и материала изделий определяется правильностью выбранного режима сварки.

Режим сварки — совокупность электрических, механических и временных параметров, обеспечиваемых сварочным оборудованием для получения качественного соединения.

Кроме того, качество соединений зависит от техники сварки, формы электродов, качества сборки и подготовки поверхности, сварочного оборудования, системы контроля и от других конструктивно-технологических факторов, которые подробно рассмотрены в последующих разделах.