Подготовка поверхности алюминиевых сплавов под контактную сварку

Подготовка поверхности путем химической обработки является сложным комплексом процессов (обезжиривание, травление, осветление, пассивирование), от правильного выполнения которых зависит качество контактной сварки, в особенности алюминиевых сплавов. Различными исследованиями и производственным опытом установлено, что объективной характеристикой подготовки поверхности под точечную и роликовую сварку является контактное сопротивление.

Допустимое сопротивление ограничивается величиной, равной 120 мкОм. На практике не всегда удается получить низкое стабильное контактное сопротивление. Это связано с тем, что известные режимы подготовки, не учитывают в должной мере специфику формирования сварочного контакта «деталь-деталь» для малых толщин (0,3…0,8 мм), особенностей поверхностных слоев неплакированных полуфабрикатов, влияние состава воды, идущей на приготовление и корректировку раствора пассивирования.

Существует свыше 50 различных способов подготовки поверхности алюминиевых сплавов под контактную сварку. Обязательными составными элементами их являются обезжиривание, травление и пассивирование.

Алюминиевые сплавы, как правило, травят в водных растворах с концентрацией NaOH от 50…100 г/л при температуре 60…100° С. В процессе травления не только удаляется окисная пленка, но и уменьшается толщина плакирующего слоя. Это приводит к изменению условий деформирования, а следовательно, - фактической площади контакта и связанной с ней величины контактного сопротивления.

Влияние съема плакированного слоя на контактное сопротивление изучалось на пластинах из сплава Д16Т, которые травили в растворе с 50 г/л NaOH, промывали, осветляли и пассивировали в одинаковых условиях. Толщина плакированного слоя определялась на микрошлифах металлографическим путем, контактное сопротивление измерялось микрометром М-246 по стандартной методике.

Было установлено, что при травлении в течение 1 мин с повышением температуры раствора от 40 до 60° С съем плакировки увеличивается с 4 до 8 мкм, а в течение 3 мин - с 8 до 20 мкм. С уменьшением толщины пластин возрастает химическая и физическая неоднородность поверхности, а следовательно, и интенсивность съема плакированного слоя. При температуре 50о С на пластинах толщиной 0,6 мм за 1 мин снимается весь плакированный слой толщиной 25 мкм. На пластинах толщиной 1 мм за 1 мин снимается около 5 мкм, а за две трехминутные выдержки плакировка удаляется почти полностью. Лишь на пластинах толщиной 1,2 мм и более за 1 мин снимется 3…4 мкм. После трехкратного травления остается 50% и более толщины плакирующего слоя.

Установлено, что для малых толщин изменение времени выдержки и температуры раствора травления и щелочи оказывает значительно большее влияние на контактное сопротивление, чем для образцов с толщиной 1,5 мм и более (см. табл. 1).

Таблица 1

|

Толщина пары, мм |

Контактное сопротивление, мкОм, при температуре раствора… °С |

|||||||||||

|

35°С |

45°С |

60°С |

||||||||||

|

Время выдержки в растворе, с |

||||||||||||

|

15 |

30 |

45 |

60 |

15 |

30 |

45 |

60 |

15 |

30 |

45 |

60 |

|

|

0,5+0,5 |

63 |

78 |

95 |

125 |

75 |

97 |

135 |

195 |

92 |

148 |

195 |

355 |

|

0,8+0,8 |

57 |

63 |

78 |

103 |

64 |

82 |

115 |

178 |

78 |

125 |

155 |

250 |

|

1,0+1,0 |

49 |

45 |

64 |

79 |

45 |

58 |

95 |

132 |

52 |

65 |

118 |

157 |

|

2,0+2,0 |

51 |

45 |

32 |

35 |

45 |

36 |

33 |

41 |

46 |

32 |

37 |

49 |

|

3,0+3,0 |

45 |

47 |

35 |

38 |

47 |

32 |

35 |

37 |

41 |

38 |

33 |

35 |

Примечание: 1. Замеры сопротивления через 3 часа после подготовки поверхности. 2. Образцы из сплава Д16Т.

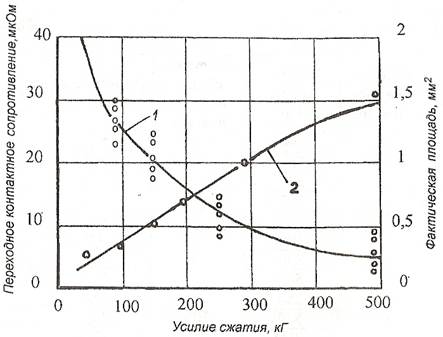

Совместный анализ данных, приведенных в табл. 1; 2 и на рис. 1, показал, что электрическая проводимость контакта в значительной степени определяется его фактической площадью. Чем больше последняя, тем ниже электрическое сопротивление контакта.

При одном и том же усилии сжатия с уменьшением толщины деталей фактическая площадь также уменьшается. При одинаковых условиях для сплавов АМг6 и АМцАМ фактическая площадь контакта соответственно в 1,8…3,2 раза больше, чем для сплавов Д16Т и Д19Т. Это связано с тем, что при контактировании сплавов, имеющих предел текучести 10…15 кгс/мм2 (АМц, АМг), микровыступы оказываются более твердыми, чем основа, поэтому при их вдавливании приходит в движение весь поверхностный слой, и пленки на поверхности легко разрушаются. Площадь контакта быстро растет, а контактное сопротивление интенсивно снижается.

Таблица 2

|

Марка сплава |

Сочетание толщин, мм |

Усилие сжатия, кгс |

Радиус сферы электродов, мм |

Номинальная площадь, мм2 |

Фактическая площадь, мм2 |

|

АМцАМ |

1+1 |

100 |

75 |

8,3 |

0,91 |

|

250 |

18,1 |

2,1 |

|||

|

500 |

28,4 |

4,1 |

|||

|

Д16Т |

0,8+0,8 |

100 |

50 |

2,85 |

0,17 |

|

250 |

4,2 |

0,37 |

|||

|

1+1 |

100 |

75 |

4,9 |

0,31 |

|

|

250 |

7,7 |

0,71 |

|||

|

500 |

11,3 |

1,25 |

|||

|

3+3 |

250 |

100 |

15,8 |

1,1 |

|

|

500 |

28,1 |

2,05 |

|||

|

1000 |

39,6 |

3,4 |

Примечание: 1. Сочетание «лист+лист» (Д16Т - плакированный).

При контактировании сплавов с  МПа

(Д16Т, Д19Т) микровыступы имеют меньшую способность сопротивляться деформации,

чем основа, поэтому развивается механизм их смятия, поскольку основа пластически

не деформируется. Поверхностные пленки разрушаются недостаточно, площадь

фактического контакта растет медленно, а контактное сопротивление остается

высоким. На сплавах с

МПа

(Д16Т, Д19Т) микровыступы имеют меньшую способность сопротивляться деформации,

чем основа, поэтому развивается механизм их смятия, поскольку основа пластически

не деформируется. Поверхностные пленки разрушаются недостаточно, площадь

фактического контакта растет медленно, а контактное сопротивление остается

высоким. На сплавах с  МПа

оба рассмотренных механизма контактирования протекают примерно в одинаковой

степени.

МПа

оба рассмотренных механизма контактирования протекают примерно в одинаковой

степени.

С учетом изложенного, - при травлении деталей из сплавов типа Д16Т малой толщины необходимо обеспечить максимальную сохранность плакирующего слоя, так как плакировка из чистого алюминия резко облегчает деформационные процессы и обеспечивает максимально возможную фактическую площадь контакта. Для толщин 0,8 мм и менее необходимо применять металл только с утолщенной плакировкой (например, Д16УТВ); травление проводить при температуре раствора 35…38° С в течение 15…30 с, а не при температуре 50…60° С в течение 60…120 с. Для образцов из сплавов АМц и АМг всех толщин изменение времени травления от 15 до 120 с не оказывает практически никакого влияния на контактное сопротивление.

Рис. 1. Зависимость контактного сопротивления (1) и фактической площади контакта (2) от усилия сжатия. Образцы из сплава АМцАМ толщиной 1 мм

В отличие от сплавов Д16Т, Д19 и АМг6, имеющих светлую окисную пленку, на сплаве 01420 пленка имеет темно-серый цвет вследствие наличия на ней окиси лития. Эта пленка в щелочном растворе плохо удаляется, а в растворе азотной кислоты она за 2 - 5 мин. разрыхляется и частично растворяется. В процессе последующей обработки в щелочи окисная пленка полностью удаляется за 1…2 мин. Для прессованных профилей из сплава Д16, прошедших нагрев под закалку в электрических печах с принудительной циркуляцией воздуха, при обработке в щелочи отмечается крайне неравномерное травление поверхности. С целью стабилизации исходного состояния поверхности прессованных профилей перед травлением необходимо провести осветление в азотной кислоте в течение 10…30 мин.

В ходе экспериментов, проводимых российскими учеными, поверхность алюминиевых сплавов пассивируется в водных растворах ортофосфорной кислоты концентрацией 20…400 г/л и хромпика концентрацией 0,1 5 г/л. Влияние концентрации ортофосфорной кислоты на контактное сопротивление изучено на примере растворов с постоянным отношением концентрации кислоты и хромпика К=100. Пассивирование проводилось при температуре 26…30 °С. В этих условиях повышение концентрации ортофосфорной кислоты от 20 до 400 г/л не приводит к радикальному изменению контактного сопротивления, что обусловлено, по-видимому, слабой диссоциацией ионов ортофосфорной кислоты при комнатной температуре. Наиболее низкие значения контактного сопротивления получены на свежеприготовленных растворах с концентрацией кислоты 300…400 г/л и хромпика 3…4 г/л.

Большое влияние на контактное сопротивление и его стабильность во времени оказывает отношение «К». Это объясняется взаимодействием двух одновременно протекающих процессов травления (при съеме алюминия обнажаются интерметаллиды, увеличивающие неоднородности и ухудшающие качество пассивной пленки) и пассивирования (отложение на поверхности труднорастворимых фосфатов и хроматов ведет к увеличению толщины и диэлектрических свойств пассивной пленки). Известно, что в растворе вблизи пассивируемой поверхности возникает барьерный слой, обедненный кислотой и обогащенный продуктами травления, фосфатами и хроматами. С увеличением плотности этого слоя из-за замедленно- то поступления к поверхности новых порций кислоты тормозится травление и усиливается пассивирование (из-за увеличения концентраций солей). Управлять этими процессами можно, изменяя отношение «К». С увеличением «К» усиливается травление и, наоборот, - с его уменьшением ускоряется пассивация.

Большой интерес представляет изучение кинетики реакции восстановления шестивалентного хрома в трехвалентный в растворах ортофосфорной кислоты концентрацией 50…400 г/л и хромпика концентрацией 0,5…9 г/л. С увеличением концентрации ортофосфорной кислоты возрастает скорость восстановления, т.е. уменьшение содержания в растворе шестивалентного хрома и накопления в растворе трехвалентного хрома. В растворе пассивирования с 400 г/л кислоты и 4 г/л хромпика за 20 суток работы практически весь шестивалентный хром перешел в трехвалентный. С другой стороны, в растворе с 50 г/л кислоты и 0,5 г/л хромпика за то же время отмечено незначительное появление трехвалентного хрома. Замена материала ванны пассивирования фосфором винипластом и полиэтиленом в данном случае не привела к изменению кинетики процесса восстановления ионов шестивалентного хрома.

В процессе работы ванны пассивирования в растворе накапливаются примеси алюминия, железа и трехвалентного хрома (Сr+3). Если в растворе поддерживается отношение между Сr+6 и Сr+3 в пределах от 2 до 10, то контактное сопротивление не превышает 120 мкОм (табл. 3). Причем, чем больше величина этого отношения, тем ниже и стабильнее контактное сопротивление и, наоборот, - чем меньше отношение, тем выше сопротивление. Это связано с тем, что при определенном содержании Сr+3 и, соответственно, - отношении Сr+6/Сr+3 затрудняется процесс перехода Cr+6→Сг+3 (именно эта реакция и приводит к образованию хроматно-фосфатной пленки на поверхности детали). При накоплении в растворе более 0,5 г/л алюминия контактное сопротивление превышает допустимый предел. Очевидно, при таком содержании в прианодных зонах тормозится процесс перехода ионов алюминия в раствор и замедляется первичный акт пассивации.

Таблица 3

|

Номер ванны |

Концентрация, г/л |

Отношение Cr+6/Cr+3 |

Контактное сопротивление, мкОм, при концентрации H3PO4 , г/л |

|||

|

C+6 |

Cr+3 |

50 |

75 |

100 |

||

|

1 |

0,5 |

0,05 |

10 |

55 |

48 |

45 |

|

2 |

0,5 |

0,1 |

5 |

51 |

53 |

43 |

|

3 |

0,5 |

0,3 |

1,67 |

125 |

115 |

103 |

|

4 |

0,5 |

0,5 |

1 |

175 |

181 |

154 |

|

5 |

0,7 |

0,1 |

7 |

- |

48 |

52 |

|

6 |

0,7 |

0,3 |

2,33 |

- |

67 |

62 |

|

7 |

0,7 |

0,5 |

1,4 |

- |

125 |

115 |

|

8 |

0,7 |

0,7 |

1 |

- |

168 |

145 |

|

9 |

1,1 |

0,1 |

10 |

- |

65 |

52 |

|

10 |

1,1 |

0,3 |

3,33 |

- |

71 |

61 |

|

11 |

1,1 |

0,5 |

2 |

- |

85 |

81 |

Примечание. Приведены средние данные по трем образцам для сочетания «лист+профиль» (1,5+1,5 мм).

Установлено, что на скорость накопления Сr+3 в значительной степени влияет содержание ионов железа в растворе (табл. 4). При их содержании более 50 мг/л отмечается значительный рост скорости накопления Сr+3. Само по себе высокое содержание ионов железа в растворе пассивирования не оказывает практически никакого влияния на контактное сопротивление.

Таблица 4

|

№ ванны |

Содержание ионов железа, мг/л |

Концентрация хрома, г/л, после эксплуатации раствора, сутки |

|||||||||

|

1 |

10 |

20 |

30 |

60 |

|||||||

|

Cr+6 |

Cr+3 |

Cr+6 |

Cr+3 |

Cr+6 |

Cr+3 |

Cr+6 |

Cr+3 |

Cr+6 |

Cr+3 |

||

|

1 |

1 |

0,93 |

0,01 |

0,91 |

0,025 |

0,9 |

0,05 |

0,82 |

0,1 |

0,77 |

0,14 |

|

2 |

50 |

0,91 |

0,01 |

0,89 |

0,05 |

0,83 |

0,1 |

0,8 |

0,15 |

0,72 |

0,2 |

|

3 |

90 |

0,91 |

0,01 |

0,8 |

0,15 |

0,7 |

0,24 |

0,62 |

0,37 |

0,57 |

0,5 |

|

4 |

180 |

0,92 |

0,01 |

0,7 |

0,21 |

0,62 |

0,34 |

0,56 |

0,42 |

0,43 |

0,6 |

Кинетика реакции восстановления шестивалентного хрома в трехвалентный была изучена в растворах ортофосфорной кислоты с концентрацией 50, 100, 150, 200, 300 и 400 г/л и, соответственно, - хромпика -0,5; 1,0; 1,5; 2,0; 3,0 и 4,0 г/л. При любой из этих концентраций возможно получение низких и стабильных сопротивлений при использовании свежеприготовленного раствора. Однако при содержании 150, 200, 300 и 400 г/л ортофосфорной кислоты практически весь Сr+6 переходит в Сr+3 соответственно после 50, 34, 15 и 7-ми суток работы ванны.

Следовательно, с увеличением в растворе концентрации ортофосфорной кислоты происходит возрастание скорости восстановления Сr+6 в Сr+3. В растворах пассивирования с содержанием 50 и 100 г/л ортофосфорной кислоты и соответственно 0,5 и 1,0 г/л хромпика за 120 суток работы ванны было отмечено накопление соответственно не более 0,2 и 0,32 г/л Сr+3. Для обеспечения наибольшей работоспособности раствора пассивирования он должен иметь следующий состав: кислота ортофосфорная – 50…100 г/л, хромпик калиевый или натриевый - 0,5…1,0 г/л. Температура раствора должна равняться 26…32°С. Продолжительность пассивирования деталей из плакированных сплавов Д16 и Д19 – 15…20 мин, прессованных профилей из этих сплавов – 10…15 мин, а деталей из АМг6 и АМцАМ – 7…15 мин.

При пассивировании на границе «металл-раствор» одновременно протекают процессы травления и пассивирования. На деталях из плакированных сплавов это приводит к образованию однородной пассивной пленки. На деталях из неплакированных сплавов типа Д16 травление (съем алюминия) приводит к образованию (обнажению) большого числа интерметаллидных включений на основе меди, марганца или железа, которые ухудшают однородность, сплошность и защитные свойства пассивной пленки. Поэтому низкое сопротивление на плакированных листах сохраняется в 2…5 раз дольше, чем на прессованных профилях.

С целью стабилизации свойств пассивной пленки на неплакированных деталях типа Д16 целесообразно непосредственно после пассивации до промывки провести осветление в растворе азотной кислоты (200…400 г/л) при комнатной температуре в течение 5…60 мин. после такой обработки на прессованных профилях низкое и стабильное сопротивление сохраняется до 10 суток (вместо 2…3 по ранее применявшейся технологии). Таким образом, для неплакированных деталей из сплавов типа Д16 рекомендуется следующий цикл подготовки:, обезжиривание, осветление, промывка, травление в щелочи, промывка, осветление, промывка, пассивирование, осветление, промывка и сушка. Для плакированных деталей из сплава Д16 и Д19, а также из сплавов АМг6, АМц и 01420, - обезжиривание, травление, промывка, осветление, промывка, пассивирование, промывка и сушка (для сплавов 01420 дополнительно перед травлением рекомендуется осветление).

Применяющаяся при изготовлении раствора пассивирования вода может содержать в значительном количестве ионы Fe, Са, Mg, Cl, S04 и д.р. Водородный показатель (рН) воды может меняться от 5 до 7,5. Например, артезианская вода в районе г. Самары содержит в своем составе ионы (в мг/л): 363 Са; 104 Mg; 46 Сl; 0,22 Fe; 279 SО4; рН = 6,7, а сухой остаток - 2215 мг/л.

Исследования показали, что наиболее сильно возрастает контактное сопротивление при наличии в воде ионов С1 и SO4 (см. табл. 5), а также при увеличении времени пассивации.

Таблица 5

|

№ ванны |

Содержание ионов, мг/л |

Контактное сопротивление, мкОм, после пассивирования |

Примечание |

|||||

|

Время пассивирования (мин) |

||||||||

|

SO4 |

Cl |

Fe |

5 |

10 |

30 |

60 |

||

|

1 |

309 |

216 |

1,5 |

165 |

173 |

192 |

212 |

Вода в районе г. Ростова |

|

2 |

151 |

110 |

0,8 |

173 |

155 |

187 |

198 |

Ванна №1 разбавлена конденсатом |

|

3 |

71 |

24 |

15,1 |

164 |

165 |

207 |

217 |

Вода в районе г. Люберцы |

|

4 |

46 |

279 |

0,22 |

185 |

158 |

175 |

183 |

Вода из артезианской скважины в районе г. Самара |

|

5 |

35 |

120 |

0,13 |

171 |

163 |

188 |

195 |

Вода из реки Самары в районе г. Самара |

|

6 |

28 |

21 |

0,11 |

189 |

78 |

61 |

65 |

Вода в районе г. Киева |

|

7 |

3 |

2 |

0,64 |

176 |

83 |

57 |

61 |

Промышленный конденсат |

|

8 |

1 |

следы |

0,15 |

161 |

74 |

55 |

62 |

|

|

9 |

следы |

следы |

0,3 |

179 |

78 |

59 |

60 |

|

Примечание: Сочетание «лист+профиль» (1,5+1,5) из сплава Д16Т. Режимы травления, осветления и пассивирования для всех образцов аналогичны. Замеры сопротивлений через 3 часа после подготовки поверхности.

Очевидно, наличие ионов Сl и SO4 не только затрудняет создание пассивной пленки, но и разрушает ее. При содержании ионов Сl и SO4 по 20…40 мг/л каждого контактное сопротивление находится в пределах нормы. Наиболее низкие и стабильные контактные сопротивления отмечаются при использовании для приготовления раствора пассивирования промышленного конденсата (см. табл. 5), поэтому для приготовления и корректировки раствора рекомендуется применять конденсат или воду с содержанием ионов хлора не более 25 мг/л, SO4 - 40 и железа - 50 мг/л. Применение конденсата для составления раствора пассивирования не вызывает больших технических и организационных трудностей, так как заправка ванны происходит через 6…12 месяцев.