Посадочная часть электрода

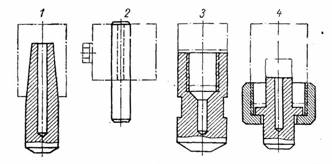

В зависимости от формы посадочной части различают электроды с конической, цилиндрической и резьбовой посадкой, а также электроды с накидной гайкой (рис. 1).

Рис. 1. Формы посадочной части электродов для точечной сварки:

1 — коническая; 2 — цилиндрическая; 3 — резьбовая; 4 — с накидной гайкой.

Наиболее распространенной и удобной посадкой является коническая, отвечающая всем требованиям монтажа и обеспечивающая достаточно прочное, электропроводное и герметичное соединение электрода с электрододержателем.

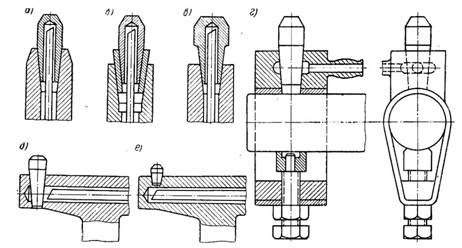

Классификацию конической посадки электродов для точечной сварки (рис. 2) разработал Геннер.

Конусная посадочная часть прямых электродов имеет достаточную прочность и жесткость, а поэтому не рассчитывается на механические нагрузки.

Рис. 2. Разновидности конической посадки электродов:

а — непосредственно в электрододержатель; б — через переходник; в — с конусом, уменьшенным по сравнению с центральной частью электрода; г — с охлаждением только посадочной части в переходнике; д — с охлаждением только посадочной части в электрододержателе; е — без охлаждения.

От размеров конусной посадочной части электродов зависят сроки службы электрододержателей.

В начальный период применения точечной сварки на отечественных предприятиях посадочная часть электродов выполнялась в виде укороченного инструментального конуса Морзе, т. е. с конусностью, близкой к 1:20. В дальнейшем нашли распространение электроды с конусноcтями хвостовиков 1:20; 1:10; 1:7; 1:6; 1:5.

Фирмы США ранее применяли конусы Морзе, а также конусы с углом к оси 6° (предприятия Дженерал Моторс) и с углом к оси 8° (предприятия Форда). В дальнейшем в США перешли к применению электродов только с конусами Морзе. По новому стандарту на электроды для точечной сварки, принятому в США в 1962 г., вместо конусов Морзе применяются конусы по RW (конусы для контактной сварки).

По системе обозначений номер конуса равен его наибольшему, диаметру, выраженному числом восьмых долей дюйма. Обозначения посадочных конусов приводятся в табл. 1. Как видно из таблицы, при обозначении конусов по RW добавляется один новый размер конуса, соответствующий наибольшему диаметру 3/4 дм.

Таблица 1. Конусы для контактной сварки, принятые в практике США

|

Обозначение конуса |

Наибольший диаметр, дм. |

||||

|

3/8 |

1/2 |

5/8 |

3/4 |

7/8 |

|

|

Конус Морзе |

0 |

1 |

2 |

— |

3 |

|

Конус по RW |

3 |

4 |

5 |

6 |

7 |

По системе RW наибольший диаметр посадочного конуса электрода (в дюймах) получается умножением номера конуса на 1/8, наименьший — умножением того же номера на 1/10. Тот же номер, умноженный на 1/2, дает полную длину конуса посадочной части. При таком соотношении конусность посадочной части всегда будет 1:20, что неточно соответствует конусам Морзе.

Преимуществами системы обозначений по RW является то, что она предусматривает применение конуса нового размера — № 6 с наибольшим диаметром 3/4 дм., который занимает промежуточное положение между конусами Морзе № 2 и 3. Эта система позволяет также при необходимости добавлять новые размеры посадочных конусов без каких-либо изменений системы принятых обозначений.

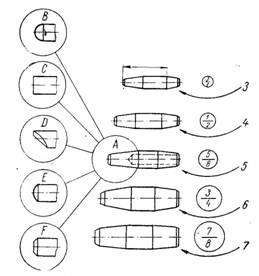

Обозначения электродов различной формы по стандарту США приводятся на рис. 3. Полной длиной электрода в США считается длина всех частей электрода, кроме посадочной части.

Электроды с малой конусностью (1:20) при работе быстро «проваливаются» в гнездах электрододержателей, а затем заклиниваются. Если же посадочная часть электродов имеет большую конусность, то облегчается изъятие электрода из гнезда и таким образом удлиняется срок службы электрододержателя. Увеличение конусности посадочной части электродов упрощает регулировку их уровня в многоэлектродных машинах и, кроме того, электроды с большей конусностью легче обрабатываются.

Исследованиями Б. М. Некрасова и др. установлено, что усилия, необходимые для изъятия электрода из электрододержателя при конусности 1:10 в 2 с лишним раза меньше, чем при конусности 1:20.

Разрабатывая размеры конусной посадочной части для нормали на прямые электроды, приняли конусность 1:10 для электродов диаметром до 25 мм, рассчитанных на работу с максимальным усилием сжатия до 1500 кг (по мнению А.С. Гельмана до 1000 кг), и 1:5 —для электродов диаметром свыше 25 мм, работающих при больших усилиях.

Усилия сжатия рассчитываются по формуле

![]() ,

,

где

![]() — допустимое усилие сжатия электродов в

кг;

— допустимое усилие сжатия электродов в

кг; ![]() — диаметр центральной части электрода в

мм. В последнее время величина конусности посадочной части электрода являлась

предметом обсуждения Комитета по контактной сварке Международного института

сварки. Первоначально был рекомендован для электродов, работающих под

нормальными нагрузками, угол конуса в 5°. Однако он был изменен Комитетом по

контактной сварке, так как другие технические комитеты международной

организации стандартов одобрили метод соотношений при установлении угла

конусов, и для электродов была рекомендована посадочная часть с конусностью

1:10.

— диаметр центральной части электрода в

мм. В последнее время величина конусности посадочной части электрода являлась

предметом обсуждения Комитета по контактной сварке Международного института

сварки. Первоначально был рекомендован для электродов, работающих под

нормальными нагрузками, угол конуса в 5°. Однако он был изменен Комитетом по

контактной сварке, так как другие технические комитеты международной

организации стандартов одобрили метод соотношений при установлении угла

конусов, и для электродов была рекомендована посадочная часть с конусностью

1:10.

Эти рекомендации нашли также свое отражение в новом немецком стандарте DIN 44750 на прямые электроды для точечной сварки. Для электродов, работающих при больших усилиях (по рекомендации Комитета по контактной сварке в этом случае целесообразно применять электроды с диаметром центральной части 31,5 и 40 мм), была рекомендована конусность посадочной части 1:5. Британский стандарт В5 807 предусматривает посадку с углом конуса 5°.

Рис. 3. Обозначения рабочей и посадочной частей прямых электродов для точечной сварки:

А — плоскосферическая форма рабочей части; В — куполообразная форма; С — плоская форма; D— смещенная форма; Е — сферическая форма; F — плоскоконическая форма. 3, 4, 5, 6, 7 — номера конусов для контактной сварки.

В зависимости от относительной длины посадочной части электроды разделяются на электроды с нормальной и укороченной посадкой. Нормальная длина посадочной части выбирается из расчета 1,25D. Полная длина хвостовиков при конусности 1:10 составляет 1,25D + 6 мм, а при конусности 1:5 — 1,25D + 5 мм. Размеры 6 и 5 мм являются величинами выхода конусной части электродов из электрододержателей. Эти размеры обеспечивают крепление электрода в случае износа его посадочной части.

Если длина посадочной части электрода меньше величины, полученной по указанному выше расчету, то она является укороченной.

Электроды с укороченными конусами применяются, например, на подвесных точечных пистолетах при малой толщине деталей, когда требуются небольшие усилия сжатия и малая сила сварочного тока, а также в случаях большого осевого давления, при небольших габаритах и в труднодоступных местах.

При использовании электродов малого размера, а также в том случае, когда требуется частая смена электродов (например, когда на одной машине производится сварка то одним, то другим электродом), целесообразно применять резьбовую посадку электродов. Такая посадка рекомендуется, например, для электродов многоточечных автоматов, так как она обеспечивает меньшее проседание электродов.

Однако, как правило, при использовании прямых электродов следует избегать применения резьбы в соединении электродов с электрододержателями в связи с повышенной чувствительностью резьбы к деформации, а также пригоранием посадочной части электродов в случае ослабления резьбы. Поэтому электроды с конусной посадкой иногда можно сменить быстрее, чем электроды, заворачиваемые на резьбе.

Еще в меньшей степени можно рекомендовать посадку прямого электрода при помощи накидной гайки.

Цилиндрическая посадка электродов приводит к необходимости чрезмерного увеличения размеров электрододержателя, а поэтому также находит ограниченное применение для прямых электродов.