Приспособления для сборки и контактной сварки

Сборочные приспособления — шаблоны, кондукторы, стапели, сборочные стенды предназначены для правильной установки деталей в соответствии с чертежом. Эти устройства часто используют для прихватки деталей перед точечной или шовной сваркой. При небольших размерах деталей, собираемых в переносных приспособлениях, прихватку осуществляют на стационарных сварочных машинах. Более крупные и тяжелые узлы собирают в стационарных приспособлениях и прихватывают с помощью переносных машин (клещей, пистолетов). Детали можно временно закреплять заклепками, фиксаторами и монтажными болтами. Иногда в сборочных приспособлениях детали сваривают, в этом случае приспособления являются сборочно-сварочными.

На рис. 1 представлены стационарные сборочные стенды двух типов, на которых прихватку осуществляют переносными сварочными машинами. В первом случае ток к детали подводится через кондуктор 1, соединенный медной шиной с одним из выводов сварочного трансформатора 2, другой вывод которого связан с пистолетом 3. Во втором — оба вывода трансформатора связаны гибким кабелем лишь со сварочным инструментом — клещами 3 (рис. 1, б), что значительно упрощает конструкцию кондуктора. Особенно удобны клещи с встроенным малогабаритным сварочным трансформатором.

Рис. 1. Переносные установки для точечной сварки:

а — с ручным пистолетом;

б — с клещами

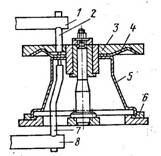

Шаблоны и кондукторы применяют для сборки относительно небольших деталей. При этом отпадает необходимость проверки заданных по чертежу размеров узла. Эти размеры обеспечиваются специальным расположением фиксаторов и надежным закреплением узла в приспособлении, например в кондукторе для сборки и прихватки конуса 5 с фланцем 4 (рис. 2), Конус устанавливают на нижний опорный диск 6 и фиксируют в нем с помощью канавок и стержня с направляющей втулкой. Фланец прижимается к конусу верхним кольцом 3, имеющим углубление по форме фланца. Собранный узел закрепляют гайкой на верхнем конце стержня. В этом же приспособлении осуществляют и прихватку деталей электродами 2, 7, укрепленными в консолях 1, 8 машины.

Рис. 2. Кондуктор для сборки и прихватки конусов

Детали сложной формы (узлы крышки вагонов, панели и отсеки летательных аппаратов) собирают в специальных стапелях или на сборочных стендах, представляющих собой устройства с базовой плитой (обычно горизонтальной), оборудованной крепежными элементами — фиксаторами, прижимами и т.п. Сборочные стенды могут быть универсальные — переналаживаемые (при мелкосерийном производстве) или специализированные (в условиях серийного или массового производства).

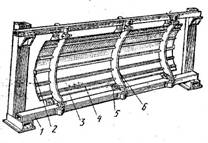

В сборочных стапелях детали фиксируют и закрепляют в различных плоскостях (рис. 3). Стапель для сборки плоских или слегка изогнутых панелей состоит из массивной рамы 1, шаблона 2, ложементов, укрепленных на шарнирах 5. Детали — обшивку 3 с профилями 4 прижимают к ложементам рубильниками 6, облицованными резиновыми прокладками и имеющими прорези в соответствии с числом и расположением профилей. Особенность этой конструкции — вертикальное расположение стапеля, обеспечивающее экономию производственных площадей и удобный подход к приспособлению. Детали собирают на фиксаторах или с помощью прихваток пистолетом или клещами.

Рис. 3. Стапель для сборки панелей

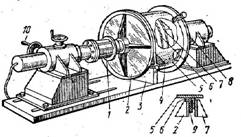

Для сборки шпангоутов с обечайками используют устройства с механической подачей деталей (рис. 4). На стапеле закрепляют пневмоцилиндр 1, на штоке которого находится подвижная планшайба 2. Обечайку 5 устанавливают на фиксатор неподвижной планшайбы 8, на которой имеется упор 7. Дополнительно обечайку фиксируют гибкой стальной лентой 4, связанной с ложементом 3. На планшайбе 2 закрепляют шпангоут 6, в камеру пневмоцилиндра подают воздух и передвигают шпангоут вместе со штоком до упора 7. Шпангоут закрепляют в обечайке, а шток возвращают в исходное положение. Упор 7 выдвигают, устанавливают другой шпангоут, который заводят в обечайку подобным образом. Положение пневмоцилиндра регулируют ходовыми винтами рукояткой 10. Для избегания повреждения шпангоутов при сборке подвижная планшайба армирована резиновым кольцом 9.

Рис. 4. Стапель для сборки обечаек со шпангоутами

При сборке и сварке используют механические и оптические разметчики для разметки мест постановки точек или расположения шва. Поддерживающие и перемещающие приспособления предназначены для установки узла в определенном положении по отношению к электродам и другим токоведущим элементам (роликам, плитам и т.д.) и перемещения изделия в процессе сварки.

Немеханизированные устройства представляют собой различного рода опоры, тележки, рольганги, подвески и другие специализированные приспособления. В отдельных случаях, например, при сварке крупногабаритных конструкций, нашли применение устройства, перемещающие детали на воздушной подушке.

Механизированные устройства отличаются наличием механического привода для перемещения узлов. В ряде случаев, например, при точечной сварке, изделия перемещают шаговыми механизмами.

На рис. 5 приведена конструкция относительно простого поддерживающего приспособления, применяемого при шовной сварке. Основная часть этого устройства — опорные ролики, установленные на раме и имеющие возможность перемещаться в вертикальном направлении для выравнивания изделия. Поверхность роликов обычно покрывают мягкими изоляционными материалами. Изделия перемещаются роликами машины, а при точечной сварке — вручную.

Рис. 5 Поддерживающее приспособление для шовной сварки:

1 – рычаг; 2 – рама; 3 – свариваемый узел; 4 – опорные ролики; 5 – механизм подъема; 6 – машина

Для ввода изделия в рабочее пространство машины и его перемещения опорные ролики часто устанавливают на тележках.

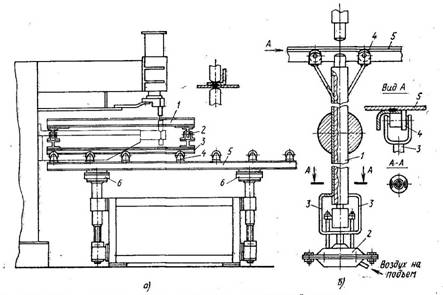

Поддерживающее приспособление для сварки крупногабаритных плоских панелей показано на рис. 6, а. Свариваемый узел помещен на раме 1, которая может перемещаться в поперечном направлении по роликам 2. Ролики установлены на подвижной каретке 3, расположенной на роликах 4 стола 5 приспособления. Таким образом, панель относительно электродов и машины может перемещаться вдоль шва (на шаг точек) и перпендикулярно плоскости контура (при переходе на другой ряд точек). Стол связан с основанием приспособления через пневмодиафрагменные камеры 6, которые поднимают панель над нижним электродом в момент пауз между импульсами тока, что позволяет избежать трение деталей о поверхность электрода и предотвратить их преждевременный износ.

Рис. 6. Поддерживающие приспособления для точечной сварки

На рис. 6, б показан один из элементов поддерживающего приспособления — узел подъема панели в момент паузы. Ролики 4, на которых находится изделие 5, поднимаются на 3…5 мм при подаче воздуха в пневмокамеру 2 одновременно с подачей воздуха в пневмосистему привода усилия машины на подъем электрода. Шток диафрагменной камеры перемещается вверх и через тягу 3 передает движение на поддерживающие ролики. Тяга свободно двигается в пазах электрододержателя 1. После передвижения детали и подачи команды на опускание электродов электропневматический клапан выпускает воздух из пневмокамеры 2. Под действием пружины, находящейся в этой камере, шток и тяга перемещаются вниз, и изделие вновь устанавливается на нижний электрод и ролики 4. Поскольку объем пневмокамеры 2 меньше объема пневмоцилиндра сварочной машины, панель опустится раньше, чем электроды. Операции подъема и опускания синхронизированы с рабочим циклом машины.

Конструкция рассматриваемого приспособления благодаря наличию упругого элемента — диафрагмы позволяет также предупредить деформацию детали при уменьшении высоты нижнего электрода, например, после многократной его заправки или зачистки. Иногда для создания плавающих опор используют пружины.

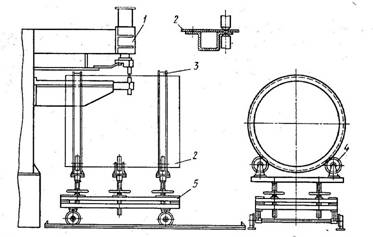

При сварке тонкостенных обечаек большого диаметра может быть использовано приспособление, приведенное на рис. 7. Деталь — обечайку 2 закрепляют при сборке в кольцах 3 и устанавливают на опорные ролики 4, которые могут свободно вращаться вокруг своей оси. Высоту роликов и положение изделия относительно пола регулируют винтовыми подъемниками, смонтированными на тележке 5. Тележку перемещают вдоль машины 1 по направляющим. Обечайка при снятии сварочного усилия может подниматься над нижним электродом под действием упругих элементов (пружин), расположенных между верхней и нижней частями тележки. При сварке обечаек большого диаметра машина может быть поднята на фундамент над уровнем пола.

Рис. 7. Приспособление для сварки крупногабаритных обечаек

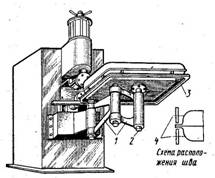

Устройство, применяемое для сварки баков, собираемых из двух штампованных половин (рис. 8), состоит из двухшарнирной консоли 1, устанавливаемой на передней плите сварочной машины: На стойке 2 консоли укреплены поворотный стол 3, поддерживающий бак. Приспособление позволяет без затраты значительных усилий направлять бак между роликами 4 во время сварки.

Рис. 8. Устройство для шовной сварки топливных баков автомобиля

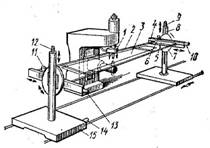

В практике контактной сварки распространены приспособления, позволяющие автоматически перемещать узел на заданный шаг (рис. 9). При сварке обечаек с элементами жесткости деталь 4 укрепляют на опорных роликах 5 и планшайбе торцового вращателя 3, связанного с механизмом шагового поворота 2. Все приспособление смонтировано на тележке 1 для ввода изделия в рабочее пространство машины.

Рис. 9. Приспособление для точечной сварки обечаек

В качестве шаговых механизмов обычно используют электромагнитные муфты, пневматические системы колесо—рейка, храповые механизмы и иногда устройства других типов, например, мальтийский крест.

Более высокой степенью механизации отличаются полуавтоматические выравнивающие приспособления (рис. 10). Например, для точечной сварки крупногабаритных панелей двойной кривизны панель 3 укреплена в зажиме направляющей 4 на подвижной раме 2, которая может передвигаться по трем осям в вертикальном по колонне 8, продольном и поперечном направлениях с помощью кареток 5 и 15, связанных с соответствующими электроприводами (9—14), Рама может вращаться вокруг продольной оси с помощью поворотного устройства 7 и привода 6. На сварочной головке 1 установлен датчик со щупами — следящая система, которая посредством указанных приводов позволяет автоматически устанавливать поверхность панели по нормали к оси электродов. Помимо этого, рама с деталью может автоматически перемещаться на заданный шаг. Для удобства управления устройством имеется телевизионная камера, позволяющая оператору на экране видеть зону сварки.

Рис. 10. Полуавтоматическое выравнивающее приспособление для точечной сварки крупногабаритных панелей:

1 — сварочная головка; 2 — рама; 3 — панель; 4 — направляющая; 5, 15 — каретки; 6, 9 — 14 — приводы перемещения; 7 — поворотное устройство; 8 — колонна