Приваривание (наварка) металлических слоев

Приваривание металлических слоев для ремонта изношенных деталей или получение монолитных поверхностных слоев с особыми свойствами выполняют контактной шовной сваркой (электроконтактной наваркой) на специальных установках. Обычно приваривают к основной детали проволоку, ленту, припекают порошок.

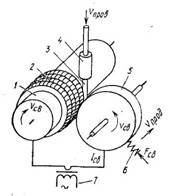

Наиболее распространена схема приваривания проволоки (рис. 1). Сплошной металлический слой 2 образуется на детали 1 спиральными перекрывающимися валиками при вращении детали с использованием циклограммы б. Проволока 3 подается направляющей втулкой 4. Сварочный ток поступает от трансформатора 7 к детали и свободно вращающемуся ролику 5, к которому прикладывается Fсв от пневмоцилиндра через пружинный амортизатор 6. Нагрев и интенсивная пластическая деформация разрушают оксидные пленки в контакте деталь — деталь и приводят к образованию металлической связи в твердом состоянии.

При правильном выборе скорости вращения

детали ![]() и продольного перемещения ролика

и продольного перемещения ролика ![]() а также режима сварки каждый виток

соединяется с соседним и с основным металлом, образуя сплошной металлический

слой.

а также режима сварки каждый виток

соединяется с соседним и с основным металлом, образуя сплошной металлический

слой.

Рис. 1. Электроконтактная наварка проволоки

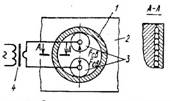

Наварка ленты вместо проволоки повышает производительность, однако условия пластической деформации менее благоприятны. Они достаточны для плавления и вытеснения легкоплавких оксидов из контакта деталь — деталь и образования связей лишь при сварке сталей. Иногда предварительно шлифованную и обезжиренную поверхность оборачивают широкой лентой — гильзой, а затем ее приваривают. Таким путем соединяют (специальными роликовыми клещами) стальные гильзы к корпусу чугунного блока цилиндров тракторов (рис. 2). Зазор между концами гильзы должен быть не более ее толщины (0,3…1 мм). Вначале ее прихватывают по окружности в середине. Затем начинают приварку с краев перекрывающимися точками. Швы перекрывают на 25 %. Соединение формируется обычно с расплавлением, но может и частично в твердом состоянии.

Рис. 2. Схема приварки постелей цилиндров тракторных двигателей:

1 — постель блока из ленты (сталь 20); 2 — чугунный блок; 3 — ролики; 4 — сварочный трансформатор

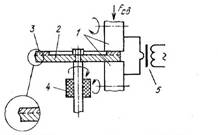

Окантовку из износостойкой стали приваривают шовной сваркой с одной или двух сторон диска из низкоуглеродистой стали (рис. 3). Для изготовления шнеков и других нагруженных деталей уборочных машин к их рабочей поверхности приваривают износостойкую ленту.

Рис. 3. Наварка износостойкой стали к диску из низкоуглеродистой стали:

1 — ролики; 2 — диск; 3 — износостойкая накладка; 4 — подшипник; 5 — сварочный трансформатор

Сварку ведут обычно при постоянном Fсв на жестких режимах, однако конкретные значения параметров определяются размерами, свойствами и составом материалов. Интенсифицируют процесс и повышают прочность соединения предварительной насечкой, созданием рельефов на проволоке или детали (локализуется выделение теплоты), предварительной холодной деформацией проволоки роликом без тока (активизируются диффузионные процессы, например, рекристаллизация). Усталостную прочность повышают поверхностной деформацией наплавленного слоя ударно-вибрационным методом.

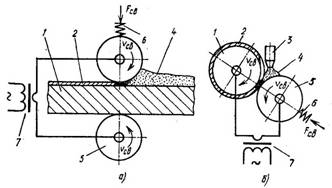

Широко используют припекание износостойких, тугоплавких, твердосплавных порошковых композиций на поверхность деталей: ножей грейдеров и бульдозеров, режущих брусьев барабанов силосоуборочных комбайнов, валов, втулок и т.п. Порошок наносят на упрочняемую поверхность и прокатывают роликом шовной машины (рис. 4, а). В зоне сварки он нагревается до температуры 0,8…0,9Тпл, деформируется, соединяется с деталью и спекается, превращаясь в компактный слой с пористостью 3…5 % и высокой прочностью на отрыв. При создании слоя на цилиндрической поверхности (рис. 4, б) порошок автоматически поступает из питателя на поверхность ролика вблизи зоны сварки. Сплошной слой формируется спиральными перекрывающимися валиками. Использование сложных порошковых композиций расширяет возможности ремонта деталей и создания поверхностных слоев с заранее заданными свойствами.

Рис. 4. Электроконтактная наварка (припекание) порошка на поверхности:

а — плоскую; б — цилиндрическую: 1 — деталь; 2 — монолитный слой; 3 — питатель; 4 — порошок; 5 - ролик; 6 - амортизатор; 7 - сварочный трансформатор

Контактная наварка по сравнению с другими методами нанесения поверхностных слоев (вибродуговая наплавка, плазменное напыление, наплавка порошковой проволокой и др.) обладает большей производительностью, более высоким качеством приваренного слоя, а также меньшей трудоемкостью.