Прочность клеесварных конструкций выполненных контактной сваркой при акустическом нагружении. Характеристика демпфирования

Акустическое нагружение тонкостенных элементов конструкций в большинстве случаев представляет собой квазигармонический процесс с детерминированной частотой колебаний и случайно изменяющейся амплитудой и фазой.

Спектр случайной нагрузки воспроизводили на вибрационном электродинамическом стенде ST-3000, оснащенном дополнительными устройствами для формирования и контроля спектра возмущающей нагрузки. Результаты статистического анализа режимов случайного нагружения показали, что спектр нагрузки и распределение амплитуд обладают характерными свойствами акустического нагружения тонкостенных клеесварных панелей при эксплуатации.

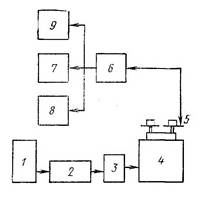

Блок-схема установки и измерительных

приборов приведена на рис. 1. Исходный сигнал возмущающей нагрузки

воспроизводился с закольцованной магнитной ленты магнитофона МЭ3-28, на которую

предварительно записывалась реализация случайного процесса с генератора шума в

полосе 30 Гц. В пределах этой полосы распределение уровней сигнала возмущающего

усилия (виброперегрузки) по частотам с точностью ![]() можно считать

равномерным. Сформированный на магнитной ленте случайный сигнал подавался на

вход усилителя мощности и далее, как обычно, в обмотку электромеханического

преобразователя (вибратора). На столе вибратора устанавливали специальное

приспособление и закрепляли в нем сразу по 4 образца одной партии. Режим

испытания устанавливали по напряжению в контрольной точке образца. Для этих

целей использованы тензорезисторы типа ДК-10 (рис. 2).

можно считать

равномерным. Сформированный на магнитной ленте случайный сигнал подавался на

вход усилителя мощности и далее, как обычно, в обмотку электромеханического

преобразователя (вибратора). На столе вибратора устанавливали специальное

приспособление и закрепляли в нем сразу по 4 образца одной партии. Режим

испытания устанавливали по напряжению в контрольной точке образца. Для этих

целей использованы тензорезисторы типа ДК-10 (рис. 2).

Рис. 1. Принципиальная схема установки для испытания образцов при акустическом нагружении:

1 – узкополостной генератор шума; 2 – магнитофон; 3 – усилитель мощности; 4 – вибратор; 5 – образец; 6 – тензоусилитель; 7 – шлейфовый осциллограф; 8 – самописец; 9 – квадратный вольтметр

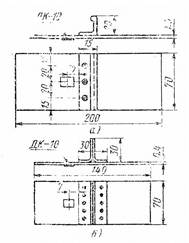

Рис. 2. Форма и размеры образца для испытаний при акустическом нагружении:

а – из сплаваД16Т; б – из сплава ОТ4-1

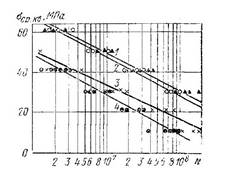

На рис. 3 представлены зависимости

усталостной прочности от числа циклов испытания для сварных, клеесварных и клепаных

соединений при акустическом нагружении. По вертикальной оси графика отложены

среднеквадратические уровни мгновенных напряжений ![]() , а по горизонтальной — число циклов N.

Кривые проведены через средние значения чисел циклов N. На всех сварных образцах

начальный очаг усталостного повреждения (микротрещина) возникал на границе

сварной точки при сравнительно малом числе циклов нагрузки (0,3…0,4 числа

циклов до разрушения). С увеличением наработки образца эти микротрещины

достаточно быстро распространялись вдоль сварного точечного шва, образуя

магистральную трещину (рис. 4). Во всех клеесварных ш клепаных (заклепки с

компенсатором или на автоматах типа АК) образцах усталостные трещины возникали

не по сварным точкам, а в регулярной части обшивки образца на расстоянии 1…5 мм

от кромки уголка. Повреждений по сварным точкам и клеевой прослойки не

отмечено. Поэтому числа циклов М, соответствующие клеесварному соединению,

совпали с кривой выносливости обшивки в сечении кромки уголка. При построении

кривых на рис. 3 за критерий разрушения образца, к которому отнесены числа

циклов Nраз, принята трещина длиной

, а по горизонтальной — число циклов N.

Кривые проведены через средние значения чисел циклов N. На всех сварных образцах

начальный очаг усталостного повреждения (микротрещина) возникал на границе

сварной точки при сравнительно малом числе циклов нагрузки (0,3…0,4 числа

циклов до разрушения). С увеличением наработки образца эти микротрещины

достаточно быстро распространялись вдоль сварного точечного шва, образуя

магистральную трещину (рис. 4). Во всех клеесварных ш клепаных (заклепки с

компенсатором или на автоматах типа АК) образцах усталостные трещины возникали

не по сварным точкам, а в регулярной части обшивки образца на расстоянии 1…5 мм

от кромки уголка. Повреждений по сварным точкам и клеевой прослойки не

отмечено. Поэтому числа циклов М, соответствующие клеесварному соединению,

совпали с кривой выносливости обшивки в сечении кромки уголка. При построении

кривых на рис. 3 за критерий разрушения образца, к которому отнесены числа

циклов Nраз, принята трещина длиной ![]() поперечного

размера образца.

поперечного

размера образца.

Рис. 3. Усталостная прочность при акустическом нагружении соединений (сплав Д16Т, 1,5+1,5):

1 – клеесварные, клей ВК-39; 2 – клепаные, заклепки с компенсатором; 3 – клепаные, заклепки с потайной головкой, ручная клепка; 4 - сварные

Рис. 4. Характер расположения трещины в образце при акустическом нагружении

Сварные точечные соединения при изгибных

деформациях обшивки имеют сравнительно низкую сопротивляемость усталости (рис. 3).

Условный предел выносливости сварных образцов на базе 108 циклов

случайной нагрузки ![]() МПа.

МПа.

Применение клея существенно повышает предел выносливости соединений, так как уменьшаются действующие напряжения в области концентраторов напряжений — сварных точек. Предел выносливости клеесварных соединений возрастает примерно на порядок по сравнению со сварными и соответствует выносливости листа обшивки на границе кромок стрингера.

Клепаные соединения, выполненные вручную или на прессах типа КП-503, имеют кривую выносливости, практически аналогичную сварным соединениям (см. рис. 3). Применение клепки стержнями на автоматах типа АК или заклепками с компенсатором обеспечивает повышение числа циклов до разрушения по сравнению с клепкой вручную.

Кривые выносливости клеесварных и клепаных соединений, выполненных на автоматах типа АК практически совпадают.

Испытания примерно однотипных сварных, клепаных и клеесварных натурных панелей при акустическом нагружении проводили в акустической камере с уровнем звукового давления 157 дБ. Трещины в клеесварных образцах обнаружены акустическом нагружении только после выдержки в течение 150 мин, тогда как в клепаном и сварном образцах общая длина трещин уже была равна соответственно 690 и 950 мм. При последующих испытаниях установлено, что растрескивание в клеесварном образце на 40% меньше, чем в других (клепаных и сварных) образцахПоказано также, что на результаты циклических испытаний клеесварных соединений большое влияние оказывает подготовка поверхности.

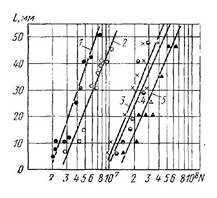

Изменение длины трещины в зависимости от

числа циклов акустической нагрузки приведено на рис. 5. Величина ![]() соответствует начальным уровням

напряжений в контрольной точке образца. Путем аппроксимации экспериментальных

точек прямыми были получены средние скорости распространения трещин в

зависимости от

соответствует начальным уровням

напряжений в контрольной точке образца. Путем аппроксимации экспериментальных

точек прямыми были получены средние скорости распространения трещин в

зависимости от ![]() . Например, для сварных образцов скорость

распространения трещины равна 0,55; 3,66 и 6,2 мм/ч соответственно при

. Например, для сварных образцов скорость

распространения трещины равна 0,55; 3,66 и 6,2 мм/ч соответственно при ![]() , равном 20, 30 и 40 МПа, а для

клеесварных образцов — 1,42 мм/ч при

, равном 20, 30 и 40 МПа, а для

клеесварных образцов — 1,42 мм/ч при ![]() МПа. Следовательно, с увеличением

среднеквадратического напряжения средняя скорость развития трещины

пропорционально возрастает. Скорость распространения трещины по сварному

точечному шву почти в 4 раза превышает скорость распространения трещины в листе

обшивки у кромки стрингера (клеесварные и клепаные соединения). Необходимо

отметить, что приведенные оценки являются приближенными и дают лишь

качественное представление о кинетике распространения трещины в соединениях.

МПа. Следовательно, с увеличением

среднеквадратического напряжения средняя скорость развития трещины

пропорционально возрастает. Скорость распространения трещины по сварному

точечному шву почти в 4 раза превышает скорость распространения трещины в листе

обшивки у кромки стрингера (клеесварные и клепаные соединения). Необходимо

отметить, что приведенные оценки являются приближенными и дают лишь

качественное представление о кинетике распространения трещины в соединениях.

Рис. 5. Зависимость длины трещины l от числа циклов испытаний при акустическом нагружении и типа соединения:

1 – сварное при ![]() МПа; 2 – сварное при

МПа; 2 – сварное при ![]() МПа; 3 – клеесварное при

МПа; 3 – клеесварное при ![]() МПа; 4 – клееклепаное при

МПа; 4 – клееклепаное при ![]() МПа; 5 – сварное при

МПа; 5 – сварное при ![]() МПа

МПа

Характеристики демпфирования сварных, клеесварных и клепаных образцов определяли на электромагнитной машине (стенде) «Турбо-4», предназначенной для оценки динамических характеристик соединений с подкрепленной обшивкой. Форма и размеры образцов для оценки характеристик демпфирования и для акустических испытаний аналогичны (см. рис. 2).

На рис. 6 приведены зависимости

логарифмического декремента колебаний от типа соединения и

среднеквадратического напряжения в листе (обшивке). Их надо рассматривать с той

точки зрения, что чем больше декремент колебаний, тем меньше напряжение в

изделии при одной и той же нагрузке. При напряжении ![]() МПа декремент колебаний для сварных,

клепаных и клеесварных соединений равен соответственно 0,03, 0,05 и 0,02.

МПа декремент колебаний для сварных,

клепаных и клеесварных соединений равен соответственно 0,03, 0,05 и 0,02.

Рис. 6. Зависимость логарифмического

декремента колебаний ![]() от напряжения в листе и типа соединений:

от напряжения в листе и типа соединений:

1 – сварное с пастойАЛКМ-1; 2 – клепаное; 3 – сварное; 4 – клеесварное, клей ВК-39

Применение эластичной пасты КСП-1 позволяет резко изменить декремент колебаний до 0,07. Отмеченный характер логарифмического декремента колебаний сохраняется во всем диапазоне исследованных напряжений в листе. Следовательно, введение под нахлестку сварных соединений клеев, грунтов и паст влияет не только на прочностные и коррозионные свойства, но и на характеристики колебаний конструкций. Так, декремент колебаний клеесварных соединений с высокопрочными клеями типа ВК-39 меньше, чем клепаных и сварных соединений. Поэтому в изделиях, для которых характеристики демпфирования являются основными, наиболее целесообразно применение сварных точечных соединений с пастами типа КСП-1 или с клеями типа ВК-32-200.