Работоспособность соединений железнодорожных крестовин, выполненных контактной стыковой сваркой

Академик НАН Украины С.И. Кучук-Яценко, Ю.В. Швец, А.В. Кавуниченко, инженеры, В.И. Швец, канд. техн. наук. (Ин-т электросварки им. Е.О. Патона НАН Украины), С.Д. Тараненко, канд. техн. наук, В.А. Прощенко, инж. (ОАО «Днепропетровский стрелочный завод»)

Приведены результаты исследования работоспособности соединений железнодорожных крестовин, выполненных контактной стыковой сваркой через промежуточную вставку из стали 12Х18Н10Т. Показано, что в процессе эксплуатации происходит деформационное упрочнение аустенитных составляющих сварного соединения. Это приводит выравниванию твердости по всей поверхности катания, что ограничивает локальный износ. Проведены исследования структурных изменений в соединении, вызванных эксплуатацией в условиях циклических нагрузок и низких температур.

Повышение эксплуатационных характеристик и надежности стрелочных переводов является одной из актуальных проблем при строительстве железных дорог. Соединение хвостовой части сердечника с рельсом с помощью болтов через накладки создает резкий перепад вертикальной жесткости и вызывает местный износ поверхности катания концов сердечника крестовины и примыкающего рельса. Наиболее перспективным методом повышения эксплуатационной стойкости крестовины является использование новых конструкций крестовин с приварными рельсовыми окончаниями. В последнее время сварные крестовины находят все более широкое распространение на современных скоростных железных дорогах.

В ИЭС им. Е.О. Патона разработана технология и оборудование для контактной стыковой сварки железнодорожных крестовин в промышленных условиях [1]. В основу этой технологии положен способ сварки пульсирующим оплавлением [2], который позволяет получать соединения высокомарганцовистой стали 110Г13Л с рельсовой М76 через промежуточную вставку из хромоникелевой аустенитной стали 12Х18Н10Т.

По проектам ИЭС им. Е.О. Патона ОАО «Каховский завод электросварочного оборудования» изготовил сварочную машину К924М, успешно эксплуатируемую на ОАО «Днепропетровский стрелочный завод» с 2002 г., в том числе при изготовлении новых типов сварных крестовин.

Специалисты ИЭС им. Е.О. Патона и ОАО «Днепровский стрелочный завод» на протяжении всего срока эксплуатации проводили мониторинг состояния сварных крестовин: измеряли отклонение от линейности поверхности катания в зоне термического влияния и вставки, а также исследовали структурные изменения, которые могли произойти под воздействием циклических нагрузок и низких температур эксплуатации.

Практика эксплуатации показала, что в сварных крестовинах не наблюдалось образования таких характерных дефектов, как отколы металла в хвостовом торце крестовины, выкрашивание литой части усовика, поперечные трещины в реечной части хвостовика, значительно уменьшающие срок эксплуатации.

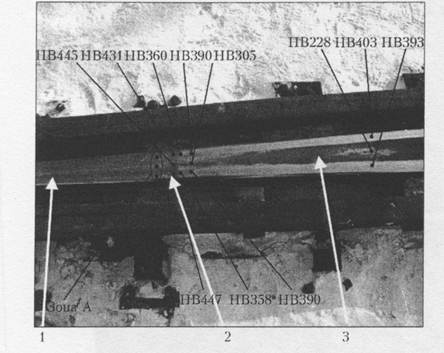

На рис. 1 показан внешний вид сварной крестовины, уложенной в путь на ст. Верховцево Приднепровской железной дороги с отображением твердости поверхности катания после пропуска 196,6 млн. т брутто груза.

Вставка из стали 12Х18Н10Т в соединении на начальном этапе эксплуатации имеет наименьшую твердость. В таблице приведены результаты замеров отклонения от линейности поверхности катания, а также значения твердости средней части вставок четырех крестовин, уложенных в путь на участках Приднепровской железной дороги с высоким грузооборотом. Как видно, максимальное отклонение профиля поверхности катания от линейности, которое приходится на среднюю часть вставки, составляет 0,5...0,8 мм.

Незначительное локальное отклонение поверхности катания от линейности возникает в области вставки на начальном этапе эксплуатации, когда твердость вставки меньше твердости рельсовой стали. Это подтверждают измерения, проведенные на одной и той же крестовине после пропуска различного тоннажа груза (таблица, поз. 1). Появление локального отклонения от линейности объясняется разной степенью первоначальной деформации, необходимой для достижения практически одинаковой твердости рельсовой стали М76, хромоникелевой аустенитной стали 12Х18Н10Т и высокомарганцовистой стали 110Г13Л при наклепе.

Рис. 1. Внешний вид сварной крестовины с результатами измерений твердости по поверхности катания: 1 — сердечник крестовины (сталь 110Г13Л); 2 — вставка (12Х18Н10Т); 3 — рельсовое окончание (М76) (зона А — твердость выше НВ 450)

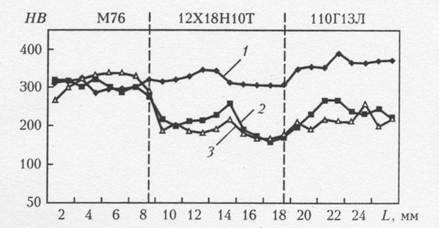

Исследования и анализ распределения твердости по Бринеллю в соединении проведены на крестовине, по которой было пропущено 42,2 млн. т брутто груза (рис. 2). Вид кривых распределения твердости по шейке и подошве крестовины свидетельствует о том, что эти участки рельса не подвергались наклепу — распределение твердости соответствует тому, которое наблюдалось после изготовления сварной крестовины [1, 3]. Кривая распределения твердости по поверхности катания также соответствует таковой, полученной ранее при проведении измерений с большим шагом на участке большей длины.

Таблица. Результаты исследования локального отклонения от линейности поверхности катания в зоне сварного соединения на Приднепровской железной дороге

|

№ п/п |

Место укладки |

Пропущенный тоннаж, млн т брутто |

Ширина вставки, мм |

Отклонение по линейности (впадина), мм |

Твердость по центру вставки НВ |

|

1 |

Ст. Верховцево |

65,2 196,6 |

18…22 18…22 |

0,75 0,80 |

441 445 |

|

2 |

Ст. Варваровка |

48,37 |

40…42 |

0,80 |

420 |

|

3 |

Ст. Самойлова |

48,57 |

18…20 |

0,50 |

410 |

|

4 |

Ст. Синельниково |

96,5 |

18…22 |

0,50 |

435 |

Рис. 2. Распределение твердости по Бринеллю в сварочной крестовине: 1 -головка; 2 - шейка; 3 – подошва

При сравнительном анализе установлено, что на поверхности катания твердость в соединении в области вставки и высокомарганцовистой стали в результате наклепа возрастает. В области вставки она становиться близкой твердости рельса, в области высокомарганцовистой стали – несколько выше. Последнее связано с большей по сравнению со сталью 12Х18Н10Т склонностью стали 110Г13Л к деформационному упрочнению [3].

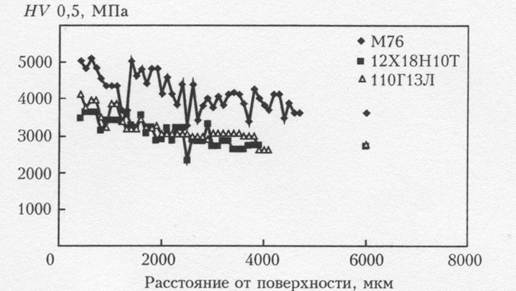

Рис. 3. Распределение микротвердости в слое металла, примыкающем к поверхности катания

Известно, что наклеп является результатом структурных превращений. Проведены исследования микроструктуры слоя металла, примыкающего к поверхности катания, и распределение в нем микротвердости (рис. 3). Установлено, что глубина упрочненного слоя во всех сталях практически одинакова и составляет около 2 мм. Кривая распределения микротвердости b упрочненном слое монотонно возрастает при гриближении к поверхности. Микротвердость стали 12Х18Н10Т при этом возрастает от 1800 до 3500…3800 МПа, стали 110Г13Л от 1800до 3900...4100 МПа, стали М76 — от 3600 до 5000 МПа (рис. 3).

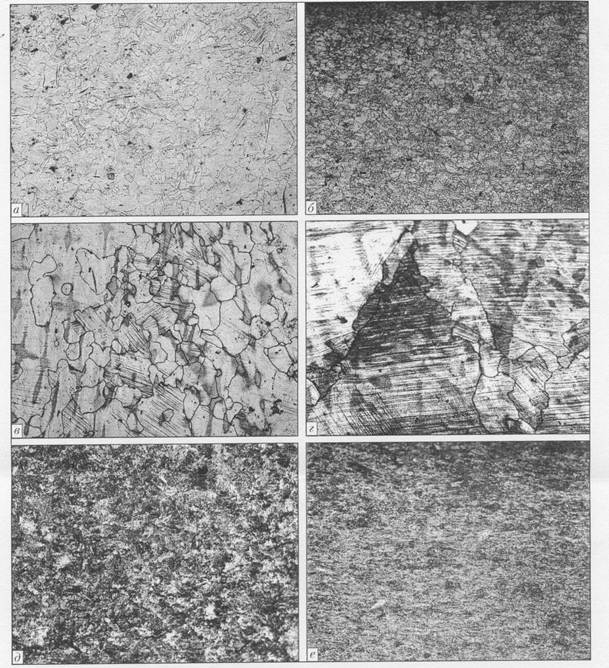

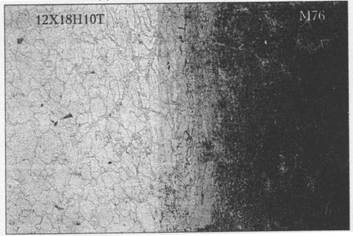

В упрочненном слое стали 12Х18Н10Т структура измельчается (рис. 4, а, б), а в упрочненном слое стали 110Г13Л наблюдается увеличение размера зерен (рис. 4, в, г). В обоих случаях стали остаются аустенитными. В зернах аустенита присутствуют многочисленные линии деформационного скольжения. Это особенно ярко выражено в стали 110Г13Л. Вопросы природы деформационного упрочнения этих сталей детально рассмотрены в работе [4]. В упрочненном слое рельсовой стали М76 происходит интенсивное измельчение зерен сорбита (рис. 4, д, е).

Переходная зона на контактной границе сталей 12Х18Н10Т и 110Г13Л состоит из аустенитных составляющих промежуточного химического состава [5], структурные изменения в которых подобны таковым в основном металле.

Структура переходной зоны на контактной границе сталей 12Х18Н10Т и М76 более сложная [3]. В приконтактном слое рельсовой стали присутствует межблочная структурная составляющая, которая образовалась в температурно-деформационных условиях сварки в результате массопереноса расплава по оплавленным структурным границам [3]. МСС представляет собой легированный нестабильный аустенит. В объеме отдельных межблочных структурных составляющих присутствуют иглы закалочных структур. Под влиянием внешних нагрузок и отрицательных температур эксплуатации возможен дальнейший распад аустенита, что приведет к потере прочности.

Рис. 4. Микроструктура (х100) стали 12Х18Н10Т (а, б), 110Г13Л (в, г) и М76 (д, е) в объеме (а, б, в) и у поверхности катания (б, г, е)

Как показал анализ микроструктуры (рис. 5), развития распада аустенита в наклепанном слое на контактной границе рельсовой стали и стали вставки не происходит. Такой же результат получен при металлографических исследованиях крестовины, которая в течение зимы 2006 г. эксплуатировалась при температурах до - 30 °С. Это свидетельствует о том, что аустенит в межблочных структурных составляющих является достаточно стабильным для таких условий эксплуатации.

Рис. 5. Микроструктура (×25) переходной зоны на контактной границе соединения 12Х18Н10Т + М76

Выводы

1. В процессе эксплуатации крестовин с приварными рельсовыми окончаниями в зоне сварного соединения сердечник—вставка—рельсовое окончание происходит упрочнение и выравнивание твердости по поверхности катания.

2. Незначительное локальное отклонение от линейности поверхности катания в зоне вставки возникает на начальном этапе эксплуатации и объясняется разной степенью первоначальной деформации, необходимой для выравнивания при наклепе твердости рельсовой стали М76, хромоникелевой аустенитной стали 12Х18Н10Т и высокомарганцовистой стали 110Г13Л. При дальнейшей эксплуатации увеличения локального отклонения от прямолинейности поверхности катания не происходит.

3. В условиях эксплуатации не происходит образования дефектов, а также превращения нестабильных аустенитных структурных составляющих с образованием закалочных структур в сварных соединениях.

Литература:

1. Контактная стыковая сварка железнодорожных крестовин с рельсовыми окончаниями через промежуточную вставку / С.И. Кучук-Яценко, Ю.В. Швец, Е.А. Думчев и др. // Автоматическая сварка. — 2005. — № 1. — С. 6-9.

2. Пат. 46820 Украина. Способ контактного стыкового сваривания / С.И. Кучук-Яценко, В.В. Дидковский, М. В. Богорский и др. — Опубл. 17.06.02.

3. Кучук-Яценко С.И, Швец Ю.В., Кавуниченко А.В. Влияние ширины вставки из нержавеющей стали на эксплуатационные свойства соединений железнодорожных крестовин с рельсовыми окончаниями // Автоматическая сварка. — 2007. — N 3. — С. 3-7.

4. Богачев И.Н., Рожкова С.Б. Упрочнение аустенитных сталей при холодной пластической деформации // Изв. вузов. Черн. металлургия. — 1963. — № 7. — С. 162-168.

5. Особенности формирования структуры соединений рельсовой стали М76 со сталью 110Г13Л, выполненных контактной стыковой сваркой оплавлением / С.И. Кучук-Яценко, В.И. Швец, Г.Н. Гордань и др. // Автоматическая сварка. — 2006. — № 1. — С. 3-9.

Источник: журнал «Автоматическая сварка» №9, 2008 г.