Собственное сопротивление деталей при точечной, шовной и рельефной сварке

Собственное сопротивление — сопротивление, распределенное определенным образом в объеме деталей. На этом сопротивлении при прохождении через него электрического тока выделяется основное количество теплоты.

До включения тока (холодное состояние

контакта) ![]() ,

, ![]() и соответственно

и соответственно ![]() неопределенны, так как отсутствует

общая зависимость

неопределенны, так как отсутствует

общая зависимость ![]() ,

, ![]() от

от ![]() и состояния поверхности. При расчете

тепловых процессов удобно рассматривать сопротивление деталей в конце нагрева

деталей (горячее состояние контакта)

и состояния поверхности. При расчете

тепловых процессов удобно рассматривать сопротивление деталей в конце нагрева

деталей (горячее состояние контакта) ![]() . Для упрощения расчета

. Для упрощения расчета ![]() (при сварке двух деталей одинаковой

толщины) используют условную схему термодеформационного состояния металла зоны

сварки. В частности, учитывая, что в контакте электрод—деталь

(при сварке двух деталей одинаковой

толщины) используют условную схему термодеформационного состояния металла зоны

сварки. В частности, учитывая, что в контакте электрод—деталь ![]() , а в контакте деталь—деталь

, а в контакте деталь—деталь ![]() и то, что

и то, что ![]() мало отличается от

мало отличается от ![]() , условно принимают

, условно принимают ![]() (где

(где ![]() — диаметр пластического пояска).

Принимают также, что

— диаметр пластического пояска).

Принимают также, что ![]() и

и ![]() равны нулю и

равны нулю и ![]() .

.

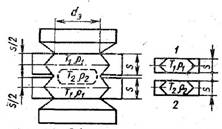

Рассматриваемое сопротивление

представляют как сумму сопротивлений двух условных пластин 1 и 2 одинаковой

толщины, каждая из которых нагрета до некоторой средней температуры ![]() и

и ![]() (рис. 1). Тогда искомое сопротивление

определяется следующей формулой:

(рис. 1). Тогда искомое сопротивление

определяется следующей формулой:

![]() .

.

Рис. 1. Схема расчета электрического сопротивления к

концу, цикла сварки ![]()

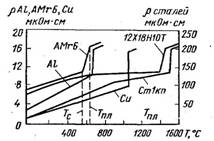

Удельные электросопротивления деталей ![]() и

и ![]() зависят от рода металла (табл. 1), вида

его термомеханической обработки и температуры (рис. 2). Значения и

зависят от рода металла (табл. 1), вида

его термомеханической обработки и температуры (рис. 2). Значения и ![]() определяют соответственно для

температур

определяют соответственно для

температур ![]() и

и ![]() . При сварке деталей из

низкоуглеродистых сталей

. При сварке деталей из

низкоуглеродистых сталей ![]() и

и ![]() принимают равными 1200 и 1500 °С, а для

алюминиевых сплавов 450 и 630 °С. Коэффициент

принимают равными 1200 и 1500 °С, а для

алюминиевых сплавов 450 и 630 °С. Коэффициент ![]() учитывает неравномерность нагрева

деталей. Для сталей

учитывает неравномерность нагрева

деталей. Для сталей ![]() = 0,85, для алюминиевых и магниевых

сплавов 0,9. Коэффициент

= 0,85, для алюминиевых и магниевых

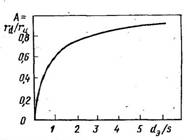

сплавов 0,9. Коэффициент ![]() равен отношению

равен отношению ![]() (

(![]() — электрическое сопротивление

цилиндрического столбика металла длиной

— электрическое сопротивление

цилиндрического столбика металла длиной ![]() и диаметром

и диаметром ![]() ). За счет шунтирования тока в массу

детали

). За счет шунтирования тока в массу

детали ![]() всегда меньше

всегда меньше ![]() , а коэффициент

, а коэффициент ![]() . Кроме того,

. Кроме того, ![]() зависит от

отношения

зависит от

отношения ![]() (рис. 3). Чем меньше это отношение, тем

меньше

(рис. 3). Чем меньше это отношение, тем

меньше ![]() , тем больше разница между

, тем больше разница между ![]() и

и ![]() . При сварке деталей толщиной 0,8…3 мм

. При сварке деталей толщиной 0,8…3 мм ![]() .

.

Таблица 1. Теплофизические свойства некоторых металлов и сплавов

|

Металл |

Удельная

электропроводимость при 0 °С |

Коэффициент

теплопроводности при 20 °С |

Коэффициент температуропроводимости

при 20 °С |

Удельная теплоемкость при

20 °С |

Плотность при 20

°С |

Температура плавления |

|

Алюминий |

2,7 |

0,2 |

0,73 |

1 |

2800 |

658 |

|

АМц |

4,2 |

0,16 |

0,65 |

0,82 |

2800 |

654 |

|

Д16Т |

7,3 |

0,125 |

0,5 |

0,9 |

2900 |

633 |

|

АМгб |

7,5 |

0,1 |

0,45 |

0,82 |

2780 |

620 |

|

Бронза БрБ2 |

6,5 |

0,08 |

0,24 |

0,47 |

8230 |

— |

|

Вольфрам |

5,5 |

0,17 |

0,35 |

0,25 |

19300 |

3500 |

|

ХН78Т |

98 |

0,015 |

0,038 |

0,46 |

8350 |

— |

|

ХН60ВТ |

120 |

0,01 |

0,025 |

0,44 |

8800 |

1400 |

|

МА 2-1 |

12 |

0,1 |

0,52 |

1,04 |

1780 |

632 |

|

Медь |

1,75 |

0,36 |

1,05 |

0,38 |

8 900 |

1083 |

|

Молибден |

5,5 |

0,17 |

0,5 |

0,25 |

10220 |

2622 |

|

08 Кп |

13 |

0,06 |

0,15 |

0,46 |

7800 |

1530 |

|

30ХГСА |

21 |

0,04 |

0,104 |

0,48 |

7850 |

1480 |

|

Х15Н5Д2Т |

85 |

0,018 |

0,05 |

0,46 |

7760 |

— |

|

12Х18Н10Т |

75 |

0,016 |

0,04 |

0,46 |

7860 |

1440 |

|

ОТ4 |

142 |

0,01 |

0,036 |

0,58 |

4590 |

1660 |

|

ВТ6 |

160 |

0,008 |

0,03 |

0,54 |

4600 |

— |

|

ВТ15 |

155 |

0,008 |

0,03 |

0,5 |

4890 |

— |

|

Цирконий |

41 |

0,017 |

0,09 |

0,28 |

6500 |

— |

Рис. 2. Коэффициенты удельного электросопротивления некоторых металлов в зависимости от температуры нагрева

Рис. 3. Зависимость коэффициента ![]() от отношения

от отношения ![]()

Расчетные значения сопротивлений, как правило, приближаются к экспериментальным данным (табл. 2).

Таблица 2. Общее сопротивление (![]() ) в конце процесса сварки в мкОм *

) в конце процесса сварки в мкОм *

|

Металл |

Точечная сварка |

Шовная сварка герметичным швом |

|||||||||

|

Толщина, мм |

|||||||||||

|

0,3 |

0,5 |

1 |

1,5 |

2 |

3 |

0,3 |

0,5 |

1,0 |

1,5 |

2,0 |

|

|

Д16АТ |

18 |

16 |

13 |

11 |

10 |

8 |

- |

14 |

11 |

10 |

8 |

|

Л62 |

76 |

48 |

30 |

24 |

20 |

18 |

46 |

29 |

18 |

15 |

12 |

|

08кп |

150 |

133 |

115 |

100 |

90 |

75 |

110 |

95 |

80 |

70 |

50 |

|

30ХГСА |

115 |

145 |

125 |

110 |

100 |

90 |

145 |

130 |

105 |

85 |

65 |

|

Х15Н5Д2Т |

145 |

165 |

135 |

120 |

110 |

100 |

170 |

145 |

115 |

105 |

95 |

|

12Х18Н10Т |

215 |

185 |

150 |

130 |

120 |

110 |

188 |

162 |

130 |

115 |

105 |

|

ОТ4-1 |

240 |

210 |

165 |

145 |

133 |

120 |

224 |

195 |

154 |

135 |

124 |

* Данные приведены для соединений с

минимальными размерами ![]() для двух деталей одинаковой толщины.

для двух деталей одинаковой толщины.

Это интересно

Широкое распространение железа в природе обуславливает его наличие в водоносных горизонтах пресных вод. Очень часто его концентрация превышает в воде, используемой для питья допустимые нормы. Известно, что употребление воды длительное время с концентрацией более 0,3 мг/л может привести к инфарктам, заболеваниям печени, негативно воздействовать на нервную систему и репродуктивную функцию человека. Кроме того, вода приобретает бурую окраску, имеет неприятный вкус и запах, вызывает зарастание водопроводных сетей, является причиной брака в текстильной, пищевой, бумажной и косметической и других отраслях промышленности. Поэтому обезжелезивание воды должно являться одним из основных мероприятий при производстве питьевой воды. Для этих целей разработаны специальные станции обезжелезивания воды и удаления марганца RFM b. Они могут применяться в различных отраслях потребителях воды (металлургия, нефтехимия, пищевая промышленность, котельные объекты, парфюмерия и пр.). Удаление железа и марганца в таких станциях осуществляется за счет каталитического действия специального высококачественного гранулированного фильтрующего материала путем их перехода в нерастворимую форму и выпадения в осадок.