Создание и внедрение в промышленость нашей страны оборудования для стыковой контактной сварки

В 1956…1968 гг. во ВНИИЭСО были разработаны и переданы новоуткинскому заводу «Искра» для серийного производства новые стыковые машины MC для сварки сопротивлением и оплавлением, которые заменили морально устаревшее оборудование типа АСИ, АСИФ и МСР.

Систематические работы в энергетическом машиностроении по совершенствованию технологии и оборудования для стыковой сварки труб поверхностей нагрева из аустенитных и теплоустойчивых перлитных сталей выполнялись главным образом в ЦНИИТМАШе под руководством А.С. Гельмана в содружестве с таганрогским котлостроительным заводом «Красный котельщик», Белгородским котлостроительным заводом и Подольским машиностроительным заводом. Благодаря усовершенствованию технологии сварки оплавлением, созданию и широкому внедрению специализированных стыковых машин серии ЦСТ существенно повысилось качество сварки труб. С целью контроля технологического процесса сварки был создан прибор ЦПК-7п, контролирующий основные параметры оплавления и осадки, с блокировкой, предупреждающей возможность продолжения сварки при выходе этих параметров из заданного диапазона.

Широкое применение в котлостроении нашли также автоматы типа ЦШ для Т-образной приварки шипов, количество которых только в одном котле достигает 1,5 млн.

В металлургической промышленности с целью повышения производительности и степени автоматизации процессов непрерывной переработки листовой стали в линиях холодной прокатки, нанесения покрытий, для увеличения развеса рулонов и длины полос, а также в цехах по производству сварных труб, заготовка для которых непрерывно формируется из бесконечной ленты, широко применяют стыковую сварку оплавлением.

Следует отметить, что в начальный период освоения этого процесса (первая половина 50-х годов прошлого века) встретились значительные трудности и даже наметился отказ от стыковой сварки оплавлением в пользу менее производительной дуговой сварки в защитном газе, особенно в случае стыковки лент из аустенитной стали, требующей очень высоких усилий осадки. Однако создание надежных схем центровки и жесткого зажатия свариваемых концов ленты позволило преодолеть первоначальные трудности и обеспечило внедрение стыковой сварки оплавлением в прокатном производстве.

Для соединения полос из многих марок сталей и алюминиевых сплавов толщиной от 0,4 до 6…12 мм и шириной 60…2350 мм во ВНИИметмаше были разработаны высокопроизводительные режимы сварки и серия стыкосварочных машин типа Л-120, Л-300, Л-500 и Л-1700. В машинах ВНИИметмаша, разработанных в содружестве с Электростальским заводом тяжелого машиностроения, было предложено использовать гидравлические следящие системы с обратной связью или дроссельный привод, управляемые, как и все другие узлы машин, с помощью логических элементов.

В результате выполнения комплекса работ была установлена возможность получения соединений стабильного высокого качества для целого ряда трудносвариваемых материалов и сформулированы требования, предъявляемые к специализированным машинам, предназначенным для сварки кольцевых изделий ответственного назначения.. Такие стыковые машины различных типов с усилием осадки от 156,8 до 2940 кН мощностью до 1000 кВ×А разработаны, изготовлены и успешно эксплуатируются на ряде машиностроительных заводов страны. Благодаря использованию этого оборудования, применению оригинальных технологических схем и разнообразных вариантов техники сварки при изготовлении серийной продукции освоена, например, контактная сварка стыковых соединений крупногабаритных штампованных заготовок из сплава типа АМГ-6 с суммарным поперечным сечением до 30 000 мм2, успешно сваривается целая гамма изделий с весьма сложной формой поперечного сечения из листовых прессованных алюминиево-магниевых профилей высокой точности, решена задача получения гнутосварных колец из жаропрочных сплавов на никелевой основе и т. д. Цикл сварки на машинах этой серии выполняется по специальным программам в полностью автоматическом режиме, исключающем субъективное влияние рабочего-сварщика на качество сварных стыков.

Послевоенные годы ознаменовались значительными успехами в развитии оборудования для стыковой сварки оплавлением. В 1951…1954 гг. Институтом электросварки совместно с предприятиями Главнефтепроводстроя были разработаны, изготовлены и получили широкую производственную проверку на различных объектах строительства магистральных трубопроводов первые советские агрегаты для стыковой сварки труб диаметром до 529 мм в полевых условиях. Один из таких агрегатов типа КТСА-7 состоит из наружной охватывающей сварочной головки с разъемным кольцевым трансформатором, специального трактора, передвижной электростанции, внутреннего гратоснимателя, устройства для удаления наружного грата и механизма для зачистки поверхностей труб под контактные башмаки.

В дальнейшем в процессе совершенствования этого оборудования были созданы новые оригинальные конструкции внутритрубных машин для сварки магистральных трубопроводов диаметром 820…1420 мм. Такие машины располагаются внутри трубопровода и самостоятельно перемещаются по нему по мере сварки от стыка к стыку.

Передвижной комплекс «Север-1», разработанный Институтом электросварки совместно с предприятиями Миннефтегазстроя СССР для контактной сварки магистральных трубопроводов диаметром 1420 мм на базе внутритрубной стыковой машины, успешно прошел всесторонние испытания на строительстве участка мощного трубопровода Оренбург — Западная граница (рис. 1).

Рис. 1. Передвижной комплекс «Север-1» для контактной стыковой сварки магистральных трубопроводов больших диаметров в полевых условиях

Важным этапом в истории развития оборудования для контактной стыковой сварки явилось изготовление в 1943 г. на заводе «Ревтруд» под руководством С.Е. Синадского первого высокомобильного ремонтного поезда, сваривавшего ежегодно до 30…50 тыс. рельсовых стыков. Это было первой удачной попыткой создания на базе стыкосварочной машины комплексной поточной линии, включающей вырезку пригодных для дальнейшей эксплуатации кусков поврежденных или изношенных рельсов, их сварку, удаление грата и шлифовку стыков, разрезку образующейся непрерывной плети на мерные длины, сверление отверстий для крепления накладок и др. Большинство этих операций выполнялось вручную или средствами «малой» механизации, но несмотря на это эффективность такой линии была весьма высокой. Уже в 1946…1948 гг. более десятка рельсосварочных поездов успешно использовались в восстановлении разрушенного войной железнодорожного хозяйства страны. За выполнение этого комплекса работ В.В. Силичу, Г.Г. Ерохину, Ф.С. Севостьянову (завод «Ревтруд»), А.Е. Алексееву (Ленинградский исследовательский институт железнодорожного транспорта) и А. Я. Рабиновичу (Рельсосварочный трест МПС) была присуждена Государственная премия СССР 1949 г.

В настоящее время благодаря работам Института электросварки, ЦНИИ Министерства путей сообщения и заводов электросварочного оборудования контактная стыковая сварка является основным методом получения неразъемного соединения рельсов и широко применяется на железнодорожном транспорте, в частности, при создании так называемого бесстыкового пути (сварных рельсовых плетей длиной до 800 м). Особенно удачным оказалось разработанное Институтом электросварки совместно с организациями Министерства путей сообщения СССР новое оборудование для сварки рельсов непосредственно в местах их укладки в путь, позволившее по-новому, прогрессивными методами организовать строительство железнодорожных путей.

За выполненные научные исследования, создание высокоэффективного оборудования, получившего самую высокую оценку советских и зарубежных специалистов, широкое его внедрение в практику строительства железнодорожных путей, линий метрополитена, трамвайных и узкоколейных рельсов В.К. Лебедеву, С.И. Кучуку-Яценко, В.А. Сахарнову, С.А. Солодовникову и Л.А. Корабанову в 1966 г. присуждена Ленинская премия.

Основные принципы, положенные в основу создания рельсосварочных машин, были использованы при разработке оборудования для сварки бурильных труб, а также обсадных труб непосредственно над устьем скважин, стационарных стыковых машин для сварки заготовок проката, специализированного оборудования для сварки кольцевых изделий различного назначения и др.

Стационарные стыковые машины проходного типа предназначены для сварки круглых и прямоугольных стальных заготовок труб диаметром 220 мм, проката черных металлов с развитым поперечным сечением, рельсов тяжелых типов и других изделий из низкоуглеродистой и низколегированной сталей с поперечным сечением до 10000 мм2.

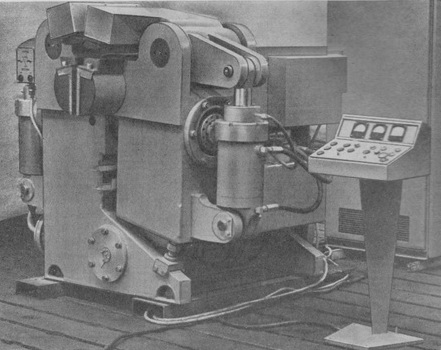

Типичная стыковая машина для стыковой сварки импульсным оплавлением кольцевых и прямолинейных заготовок из низкоуглеродистых и низколегированных сталей с усилием осадки 156,8 кН показана на рис. 2. Сварка осуществляется по специальным, заранее заданным программам в полностью автоматическом цикле. Функции рабочего-сварщика ограничиваются лишь установкой заготовок в зажимах стыкосварочной машины и съемом сваренного изделия.

Рис. 2. Стыковая машина для сварки кольцевых изделий из углеродистых и низколегированных сталей методом импульсного оплавления