Стойкость электродов при контактной сварке

Под стойкостью электродов и роликов понимают их способность сохранять в определенных пределах исходные размеры и форму рабочей поверхности; при этом качество сварных соединений не должно быть ниже допустимого, заранее заданного.

Стойкость электродов и роликов определяют очень многими факторами, из которых основными являются:

1) свойства сплава электродов;

2) свойства поверхности металла свариваемых деталей;

3) температура плавления металла деталей;

4) режим и темп сварки (параметры режима и формы тока);

5) конструкция электродов (форма, размеры);

6) охлаждение электродов;

7) размеры литой зоны получаемых сварных соединений.

До настоящего времени еще не имеется общепризнанного объективного критерия оценки стойкости электродов контактных машин. Стойкость электродов может оцениваться числом доброкачественных точек или метров шва, которые могут быть выполнены без зачистки или смены электродов. Требования к доброкачественности соединений при заданных условиях эксплуатации могут относиться к прочности и размерам литой зоны соединения, к внешнему виду поверхности точек или швов, чистоте рабочей поверхности электрода и к некоторым другим факторам. Большое количество факторов, влияющих на стойкость электродов затрудняет установление критерия оценки качества электродов. Поэтому определение эксплуатационной стойкости электродов производят опытным путем. Большей частью стойкость электродов определяется по методике, в основе которой лежит метод, впервые предложенный В.П. Якушкиным в 1938 г. при испытании сплавов для электродов.

Сопоставимые фактические данные о стойкости электродов из различных сплавов можно получить путем точечной сварки различных металлов испытуемыми электродами с построением графиков зависимости изменения размера рабочей поверхности электродов от числа сваренных точек. Показателем стойкости считается количество точек, сваренных до увеличения диаметра исходной рабочей поверхности электрода на 20%, а также общее увеличение этого диаметра при сварке, например 10000 точек. В процессе испытания периодически измеряется диаметр поверхности электродов. При сварке электродами с плоской поверхностью измерение поверхности производится по отпечатку электрода на свинцовой пластинке, а при сферической поверхности — соответствующими шаблонами на электроде. Режимы сварки при испытании электродов должны быть выбраны из условий обеспечения устойчивых минимальных размеров и прочности сварного соединения. При определениях стойкости электродов через каждые 600…1000 точек (при сварке сталей) обычно производится испытание на разрыв сварных образцов или изготавливается макрошлиф соединения, чтобы убедиться в отсутствии снижения размеров и прочности соединения.

В ряде работ преимущественно зарубежных, указывается, что изменение рабочей поверхности электродов фиксируется с помощью копировальной бумаги, измерением диаметра рабочего торца с помощью оптического микроскопа и другими способами. Некоторые исследователи определяют стойкость электродов по изменению его твердости, веса, длины или объема после сварки определенного количества точек, по относительным затратам на изготовление электродов в зависимости от числа сваренных точек. Однако эти способы несколько усложняют испытания и не дают необходимой точности.

Имеются также сведения об установлении критерия стойкости электродов только по изменению прочности сварной точки. Следует сказать, что этот критерий не является достаточно обоснованным, так как проведенные исследования показали, что изменение прочности сварных точек является менее чувствительным, чем изменение диаметра электрода и существенное падение прочности происходит лишь при значительном увеличении диаметра рабочей поверхности электрода.

Принятый в работах советских исследователей условный критерий оценки стойкости электродов по увеличению диаметра исходной плоской рабочей поверхности на 20% достаточно прост и исходит из возможности снижения стабильной прочности сварного соединения после достижения указанного изменения диаметра. Аналогичным образом определяется и стойкость роликов; здесь критерием оценки стойкости является увеличение ширины рабочей поверхности роликов, а показателем стойкости — число метров шва, сваренных до увеличения этой ширины на 20% от исходной.

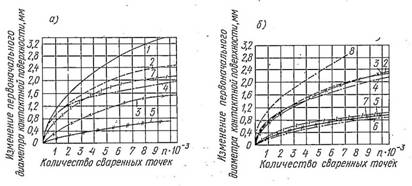

На рис. 1 показаны зависимости изменения диаметра поверхности электродов от числа точек при сварке малоуглеродистой и нержавеющей сталей, характеризующие стойкость электродов из ряда сплавов. Исследование стойкости электродов проводилось на машине типа МТП-75 при сварке образцов толщиной 1,5+1,5 мм отдельными точками. Режимы сварки обеспечивали получение доброкачественных соединений, прочность которых определялась периодически путем испытания на срез контрольных образцов. Форма и размеры использованных электродов принимались в соответствии с ГОСТом 14111—69 для электрода 0821—0113.

Результаты испытаний показали, что при сварке одиночными точками малоуглеродистой стали наиболее стойкими оказались электроды из хромовой бронзы и сплавов меди с хромом и цирконием, а при сварке нержавеющей стали — электроды из бронзы Бр.НБТ, сплавов меди с кобальтом и бериллием, хромом и цирконием. Эти данные оказались в полном соответствии со свойствами сплавов при повышенных температурах.

Критерий оценки стойкости электродов по увеличению диаметра их плоской рабочей поверхности применим лишь при сварке малоуглеродистых, легированных и нержавеющих сталей, а также некоторых других металлов.

При сварке легких сплавов изменение размеров и формы рабочей поверхности электродов не может служить единственным критерием оценки стойкости, так как еще задолго до изменения размеров электрода (за исключением медных электродов) на поверхности свариваемых деталей начинают наблюдаться потемнения, свидетельствующие об интенсивном переходе материала электрода на деталь и возможности местной коррозии, свариваемых изделий. В связи с этим, за критерий оценки стойкости электродов при сварке легких сплавов принимается количество точек, свариваемых на испытуемых электродах до их зачистки. Необходимость зачистки устанавливается по появлению темного налета на поверхности сварной точки и по прилипанию электрода к образцам. Степень загрязнения может быть определена путем смачивания поверхности точки раствором щелочи.

Рис. 1. Изменение диаметра рабочей поверхности электродов от числа сваренных точек на малоуглеродистой (а) и нержавеющей (б) сталях:

1 — Cu; 2 — Cu — 1,1% Cd (МК); 3 — Cu — 0,4% Cr (Бр.Х); 4 — Cu — 0,31% Cr — 0,3% Cd (Мц5Б); 5 — Cu — 0,21% Cr — 0,2% Zr (Мц5А); 6 — Cu — 1,5% Ni — 0,35% Be — 0,06% Ti (Бр.НБТ); 7 — Cu — 2,58% Со — 0,5% Ве; 8 — Cu — 0,75% Cr — 0,28% Ве

К сварным соединениям из легких сплавов в зависимости от условий их работы могут быть предъявлены различные требования. В ответственных конструкциях необходима стабильная прочность и не допускаются следы меди на поверхности деталей во избежание коррозии. При сварке конструкций, не несущих расчетных нагрузок и работающих в условиях, где особая устойчивость против коррозии несущественна, основным требованием к материалу электродов является сварка максимального числа точек без зачистки и переточки. Загрязнение рабочей поверхности электродов при сварке алюминиевых сплавов обычно начинается по кольцу, соответствующему периферии литой зоны сварной точки, где имеет место максимальная плотность тока.

Стойкость электродов при сварке силовых узлов сплава АМг6Н толщиной 3+3 мм на машине МТПТ-600 оценивали по числу точек, сваренных до появления потемнения на поверхности деталей. При сварке неответственных узлов на машине МТПУ-300 — по числу точек, сваренных до начала прилипания электродов к свариваемым деталям и сильного износа их контактной поверхности. Исследования показали, что наибольшее количество точек (500) до потемнения поверхности детали удалось сварить на электродах из сплавов меди с серебром (до 0,1%) и меди с присадками магния и бора. Электроды из кадмиевой бронзы несколько уступили по числу точек, сваренных до потемнения поверхности изделия, а электроды из сплавов меди с 0,08% хрома, меди с хромом и цирконием прилипали к поверхности деталей уже после сварки небольшого количества точек (до 50 точек).

На стойкость электродов при точечной и роликовой сварке легких сплавов очень большое влияние оказывает материал и состояние поверхности свариваемых деталей. В зависимости от качества ее подготовки электроды зачищают от загрязнений после сварки каждых 100…400 точек (табл. 1). При сварке алюминиевых сплавов с механически обработанной поверхностью, например зачистка проволочной щеткой, загрязнение электродов происходит в три — пять раз быстрее, чем в случае химической подготовки поверхности деталей. Интересно отметить, что стойкость электродов при сварке высокопрочных алюминиевых сплавов, содержащих в своем составе медь (дуралюмин Д16АТ), значительно ниже, чем при сварке алюминиево-магниевого сплава АМг6, несмотря на то, что оба сплава плакированы чистым алюминием. Можно предположить, что снижение стойкости электродов при сварке сплава Д16АТ происходит из-за возможной диффузии меди из основного металла в плакирующий слой алюминия. При точечной сварке алюминиевых сплавов малой толщины электроды загрязняются особенно интенсивно. Иногда с целью улучшения поверхности и повышения стойкости между электродом и деталями (или одной из деталей) помещают фольгу из меди М1 толщиной 0,1…0,2 мм. Так как каждый раз при сварке используется чистая фольга, электроды практически не загрязняются, и поверхность точек имеет хороший внешний вид. Увеличение числа точек, выполненных без зачистки, имеет место при протирке поверхности деталей из алюминиевых сплавов перед сваркой спиртом.

Таблица 1. Число сварных точек, выполненных без зачистки электродов из кадмиевой меди в зависимости от способа подготовки поверхности (сплав Д16АТ, толщина 1,2 + 1,2 мм, машина МТК-75)

|

Способ подготовки поверхности |

Контактное

сопротивление деталей |

Число точек |

|

Зачистка щеткой |

20…30 |

125 |

|

Травление |

150…250 |

175 |

|

Травление с пассивацией |

80…100 |

285 |

|

Травление с протиркой поверхности спиртом |

80…100 |

360 |

Дополнительные исследования подтвердили высокую стойкость электродов (по числу точек, сваренных до потемнения поверхности детали) из сплавов меди с серебром при сварке сплавов АМг, АМц толщиной до 2+2 мм. Однако в связи со сравнительно невысокой жаропрочностью и твердостью сплава меди с серебром (около 100) при сварке высокопрочных алюминиевых сплавов Д16АТ или других сплавов толщиной более 2+2 мм (когда применяются большие усилия электродов) их сферическая контактная поверхность сравнительно быстро теряет свою форму, что и вызывает необходимость переточки электродов.

При сварке алюминиевых сплавов на машинах переменного тока загрязнение электродов идет быстрее, чем при использовании машин, осуществляющих сварку так называемым непрерывным током (низкочастотные, конденсаторные и машины постоянного тока). Это объясняется тем, что даже при использовании плавного нарастания амплитудные значения переменного тока на 40…50% выше, чем амплитуда непрерывного тока при одинаковых длительностях его протекания при сварке одного и того же материала. Высокое амплитудное значение тока вызывает повышенное тепловыделение в контакте электрод—деталь и интенсивное загрязнение рабочей поверхности электродов.

Стойкость электродов при точечной сварке алюминиевых сплавов на низкочастотных и Конденсаторных машинах может значительно снижаться вследствие поджога рабочей поверхности электродов из-за искрения, возникающего при неисправности машины в момент поднятия верхнего электрода. Глубина поджогов может быть достаточно большой и электрод приходится заменять новым.

В некоторых отраслях, например в

автомобилестроении, при массовом производстве, весьма высок темп сварки,

который может доходить до 200 точек/мин. Вследствие неизбежного при этом

повышения температуры в контакте электрод—деталь, резкого увеличения числа

циклов нагревов и охлаждений, приложения и снятия усилий значительно ухудшаются

условия работы электродов. Разупрочнение металла наступает быстрее, и электроды

требуют более частой зачистки, переточки и смены. Испытаниями было установлено

значительное понижение стойкости электродов при увеличении темпа сварки. Так,

при сварке электродами из хромовой бронзы малоуглеродистой стали толщиной 1+1

мм (![]() = 0,1 сек) с темпом 40 точек/мин

стойкость составляет 7500…8000 точек, а при темпе 200 точек/мин — всего 2000…2500

точек.

= 0,1 сек) с темпом 40 точек/мин

стойкость составляет 7500…8000 точек, а при темпе 200 точек/мин — всего 2000…2500

точек.

В промышленности находят применение различные типы сварочных машин, обеспечивающие получение режимов в широком диапазоне и с разной длительностью сварочных циклов. Так, для конденсаторных машин технологической особенностью являются так называемые жесткие режимы сварки, характеризующиеся кратковременностью импульсов (сотыми секунды) сварочного тока при его относительно большой величине. Машины переменного тока, как правило, используются при значительно более длительных включениях сварочного тока.

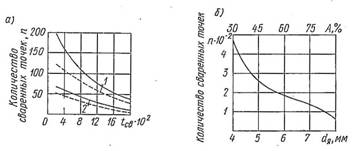

Длительность протекания тока ![]() существенно влияет на стойкость

электродов при точечной сварке алюминиевых сплавов (рис. 2, а). Так, с ростом

существенно влияет на стойкость

электродов при точечной сварке алюминиевых сплавов (рис. 2, а). Так, с ростом ![]() (смягчением режима) повышается

температура в контакте электрод—деталь и более интенсивно протекают процессы

взаимного переноса металла. При точечной сварке малоуглеродистой стали толщиной

1+1 мм электродами из Бр.Х при увеличении

(смягчением режима) повышается

температура в контакте электрод—деталь и более интенсивно протекают процессы

взаимного переноса металла. При точечной сварке малоуглеродистой стали толщиной

1+1 мм электродами из Бр.Х при увеличении ![]() с 0,1 до 0,7 сек (мягкий режим)

стойкость электродов снизилась с 8000 до 400 точек..

с 0,1 до 0,7 сек (мягкий режим)

стойкость электродов снизилась с 8000 до 400 точек..

Рис. 2. Зависимость стойкости электродов при точечной сварке алюминиевых сплавов:

а — от длительности тока ![]() ; сплав Д19АТ, толщиной 1+1 мм;

; сплав Д19АТ, толщиной 1+1 мм; ![]() = 5 мм; 1— МК; 2 — Бр.Х (— подготовка

травлением,---зачистка щеткой);

= 5 мм; 1— МК; 2 — Бр.Х (— подготовка

травлением,---зачистка щеткой);

б — от размеров литой зоны; сплав Д16АТ, толщиной 1,5+1,5 мм, машина МТПТ-400

Кроме того, на стойкость электродов

влияют размеры литой зоны сварных соединений (рис. 2, б). С увеличением объема

расплавленного металла в зоне сварки стойкость падает. Отмечено, что наибольшее

влияние на стойкость электродов оказывает величина проплавления деталей А.

Таким образом, если сварные точки имеют одинаковые диаметры ![]() , но разное А, то стойкость

электродов будет ниже при использовании режимов сварки, обеспечивающих большее

проплавление А (хотя при равенстве

, но разное А, то стойкость

электродов будет ниже при использовании режимов сварки, обеспечивающих большее

проплавление А (хотя при равенстве ![]() прочность точек одинакова). С ростом А

(растет высота литой зоны) повышается температура на рабочей поверхности

электродов, чем и объясняется снижение стойкости.

прочность точек одинакова). С ростом А

(растет высота литой зоны) повышается температура на рабочей поверхности

электродов, чем и объясняется снижение стойкости.

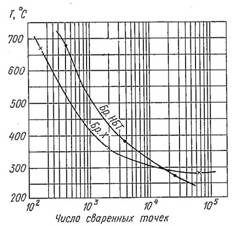

Влияние режимов сварки на стойкость электродов можно также оценить «обобщенным» параметром — температурой, которая устанавливается на рабочей поверхности электродов при том или ином режиме. «Мягкие» режимы сварки сопровождаются высокой температурой в контакте электрод—деталь, «жесткие» — более низкой (определение температуры на контактной поверхности электродов производится при осциллографировании процесса сварки с помощью термопары, закрепленной на торце электрода). На рис. 3 в полулогарифмических координатах показана зависимость числа точек, сваренных до увеличения исходного диаметра электрода на 20%, от температуры на торце электродов из различных сплавов. Как видно из графика, при высоких температурах электроды из хромовой бронзы являются менее стойкими из испытанных сплавов. В то же время при сравнительно низких температурах (300° С) эти электроды по стойкости превосходят электроды из сплава Бр.НБТ. Исследованные сплавы отличались друг от друга не только своими физико-механическими свойствами (электропроводностью, твердостью при комнатной и повышенной температурах, прочностью и пластичностью, которые могут влиять на стойкость электродов), но и величиной зерна. Наиболее крупным исходным зерном характеризуется бронза Бр.НБТ. Известно, что при повышенных температурах более высоким сопротивлением ползучести обладают материалы с крупным зерном, а при низких температурах — мелкозернистые. Так как на торце электродов, как уже было указано выше, возможно прохождение процессов ползучести, то полученная закономерность изменения стойкости электродов из сплавов с различной величиной зерна вполне объяснима. Исследования стойкости электродов из хромовой бронзы, содержащей 0,3…0,9% Cr, при точечной сварке малоуглеродистой стали показали более высокую стойкость электродов с содержанием хрома до 0,4…0,5%, что объясняется оптимальным содержанием достаточно крупного зерна с большим числом благоприятно распределенных дисперсных частиц.

Большое влияние на стойкость электродов из широко применяемой в качестве электродного материала хромовой бронзы оказывает ее термомеханическая обработка (табл. 2). Как видно из таблицы, наилучшей стойкостью обладают электроды из этой бронзы после закалки при 980° C, деформации 40…50% и отпуске при 460° С в течение 4…5 ч.

Рис. 3. Зависимость стойкости электродов из различных сплавов от температуры рабочей поверхности

Таблица 2. Влияние термомеханической обработки на стойкость электродов из хромовой бронзы

|

Обработка |

НВ |

Число точек, сваренных до увеличения контактной поверхности электрода на 20% |

|

Закалка—деформация—отпуск |

125 |

7000 |

|

Деформация (высадка) без термообработки |

110…130 |

2000 |

|

Закалка—деформация |

90…120 |

3000 |

|

Деформация—закалка—отпуск |

110…130 |

4000…5000 |

Имеющиеся данные по стойкости электродов позволяют давать рекомендации как по материалу электродов, так и по технологии их изготовления и термической обработке. При изготовлении электродов литьем обычно получается крупное зерно — такие электроды более стойки на режимах сварки, сопровождающихся повышенным тепловыделением на рабочей поверхности. Сплавы, свойства которых могут быть повышены термомеханической обработкой (Бр.Х, Мц5Б, Бр.НБТ), должны применяться для электродов только в термообработанном состоянии. Это особенно важно для прутков, обычно выпускаемых заводами цветной металлургии без термообработки.

При сварке легких сплавов стойкость электродов из различных сплавов, имеющих одинаковые электропроводности, зависит от взаимной поверхностной активности контактирующих металлов, причем могут встретиться случаи, когда электроды из менее электротеплопроводного сплава показывают более высокую стойкость.

При роликовой сварке значительно больше, чем при точечной, на стойкости электродов сказывается режим сварки, толщина и материал свариваемого изделия. Так, если при роликовой сварке нержавеющей стали толщиной 1+1 мм лучшие результаты показали электроды из бронзы Бр.НБТ (до увеличения ширины рабочей поверхности ролика на 20% было сварено 471 м шва, а с роликами из хромовой бронзы — 125 м), то при сварке нержавеющей стали малой толщины (0,1…0,3 мм) электродами из Бр.НБТ наблюдались прожоги и прилипания электродов из-за более низкой теплопроводности бронзы. В этом случае необходимо было перейти на сварку электродами из хромовой бронзы.

Крайне низкую стойкость имеют ролики при сварке алюминиевых сплавов большой толщины (3…4 мм) и особенно наружный ролик при сварке узлов цилиндрической формы. Верхний ролик в этом случае приходится зачищать непрерывно, а нижний (внутренний) после 3…5 оборотов, так как площадь его контакта с деталью значительно большей плотность тока ниже, чем у верхнего ролика,

Стойкость роликов при сварке узлов небольшого диаметра из нержавеющих сталей (сильфоны с арматурой) при толщине тонкой детали 0,15…0,3 мм составляет 750…1000 мм роликового шва (3…5 оборотов ролика).

Следовательно, при выборе лучшего материала электродов, особенно при роликовой сварке, не всегда можно руководствоваться только данными по стойкости, следует также учитывать условия сварки и возможность получения необходимого качества соединения и внешнего вида поверхности деталей

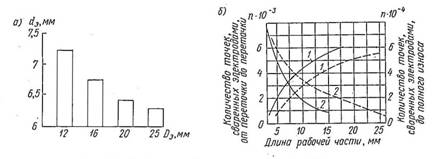

На стойкость электродов существенно

влияет диаметр рабочей части ![]() . На рис. 4, а показано изменение

диаметра

. На рис. 4, а показано изменение

диаметра ![]() плоской рабочей поверхности электродов

из Бр.НБТ в зависимости от размера

плоской рабочей поверхности электродов

из Бр.НБТ в зависимости от размера ![]() при точечной сварке жаропрочного сплава

ВЖ98 толщиной 1,2+1,2 мм. По этой же причине фигурные электроды с малым

диаметром рабочей части (6…7 мм) имеют стойкость до заправки 30…50 точек при

сварке нержавеющей стали толщиной 0,5…0,8 мм.

при точечной сварке жаропрочного сплава

ВЖ98 толщиной 1,2+1,2 мм. По этой же причине фигурные электроды с малым

диаметром рабочей части (6…7 мм) имеют стойкость до заправки 30…50 точек при

сварке нержавеющей стали толщиной 0,5…0,8 мм.

Рис. 4. Стойкость электродов при точечной сварке:

а — зависимость стойкости от диаметра ![]() рабочей части электрода из Бр.НБТ (сварка

сплава ВЖ98 толщиной 1,2+1,2 мм);

рабочей части электрода из Бр.НБТ (сварка

сплава ВЖ98 толщиной 1,2+1,2 мм);

б — зависимость стойкости от длины рабочей части электрода из Бр.Х (сварка малоуглеродистой стали):

1 — до полного износа; 2 — от переточки до

переточки. При ![]() — 16 мм (сплошная линия),

— 16 мм (сплошная линия), ![]() — 25 мм (штриховая линия)

— 25 мм (штриховая линия)

Помимо диаметра рабочей части на

стойкость электродов влияет и расстояние от дна охлаждающего канала до рабочей

поверхности (длина рабочей части электрода). Общее количество точек, сваренных

электродами до их полного износа, возрастает с увеличением длины рабочей части;

стойкость электродов от переточки до переточки увеличивается по мере уменьшения

ее длины, (рис. 4, б). Оптимальное расстояние от дна охлаждающего канала до

контактной поверхности электродов равно (0,75…0,8) ![]() . В ГОСТе 14111—69 это расстояние

принято равным 15…20 мм.

. В ГОСТе 14111—69 это расстояние

принято равным 15…20 мм.

Как показывают исследования, форма рабочей поверхности (плоская, или сферическая) существенного влияния на стойкость электродов как при сварке малоуглеродистой, так и нержавеющей стали, не оказывает. Однако электроды со сферической контактной поверхностью менее чувствительны к перекосам при установке, чем с плоской поверхностью, поэтому при сварке деталей больших толщин алюминиевых, медных и титановых сплавов на подвесных машинах и машинах с радиальным ходом, т.е. в условиях, где рекомендуется применение электродов со сферической поверхностью их износ может быть меньшим.

На стойкость электродов с плоской поверхностью оказывает влияние их угол заточки. Большую стойкость показали электроды при угле заточки равном 120°, в связи с чем, этот угол и был рекомендован ГОСТом 14111—69 и нормалями машиностроения для прямых и роликовых электродов.

Стойкость электродов может быть повышена более интенсивным охлаждением, использованием специальных охладительных смесей, жидкостей, а также электродов с увеличенной поверхностью каналов охлаждения, внутренним и наружным оребрением. Однако, как правило, эти мероприятия усложняют изготовление и эксплуатацию электродов и поэтому широкого применения не получили.

Как указывалось выше, на стойкость электродов (роликов) оказывает влияние очень большое число факторов, поэтому невозможно дать какие-либо общие нормы расхода электродных сплавов. Такие нормы могут быть определены опытным путем лишь в каждом конкретном случае. Следует также отметить, что во вновь установленном электроде расход металла в 2,5…3 раза больше, чем у электрода, близкого к полному износу.

При каждой зачистке электродов (роликов)

в случае сварки алюминиевых сплавов в среднем снимается слой металла 0,02…0,08

мм. Если расстояние от рабочей поверхности до дна охлаждающего канала

составляет, например 20 мм, то можно выполнить 500—600 зачисток электродов. При

точечной сварке сплава Д16АТ толщиной 1+1 мм электродами из кадмиевой меди при ![]() = 16 мм на 1000 точек расходуется 0,2 г

электродного сплава; общее число сварных точек до полного износа — 50000.

= 16 мм на 1000 точек расходуется 0,2 г

электродного сплава; общее число сварных точек до полного износа — 50000.

Переточка электродов при сварке

алюминиевого сплава АМг6 толщиной 3+3 мм производится после 3000 точек и 50 м шва. Число

переточек до полного износа электродов — 20…25, роликов 18…20. При точечной

сварке нержавеющей стали с толщиной 1,5+1,5 мм электродами из Бр.НБТ ![]() = 16 мм переточка выполняется через

5000 точек (зачистка через 500 точек); число переточек — 8…10. При роликовой

сварке стали Х18Н9Т толщиной 0,8+0,8 мм ролики из сплава Мц4

= 16 мм переточка выполняется через

5000 точек (зачистка через 500 точек); число переточек — 8…10. При роликовой

сварке стали Х18Н9Т толщиной 0,8+0,8 мм ролики из сплава Мц4 ![]() = 200 мм, S = 20 мм

перетачивают после 75 м шва; общее число переточек до полного износа составляет

25…30.

= 200 мм, S = 20 мм

перетачивают после 75 м шва; общее число переточек до полного износа составляет

25…30.