Сварка контактов распределителей системы зажигания автотракторного оборудования

Канд. техн. наук Б.А. Кузьмин, канд. техн. наук Н.М. Челноков, инж. В.А. Заварзин и инж. В.Г. Рекус

Технологический процесс изготовления электрических контактов распределителей системы зажигания, принятый в настоящее время на заводах автотракторного электрооборудования, трудоёмок и является многооперационным. Этот процесс сводится к тому, что к стальной заклёпке-державке припаивается медью вольфрамовый диск-контакт. Пайка контактов осуществляется в специальных графитовых изложницах в печи с защитной средой водорода. Затем внешним осмотром паяные контакты контролируют и направляют на шлифовку рабочей и боковой поверхностей.

При такой технологии изготовления контактов из-за смещения оси вольфрамового диска относительно оси заклёпки значителен процент брака. Опыт эксплуатации распределителей автотракторного оборудования показывает, что даже незначительный налёт меди на поверхность вольфрамового диска приводит к нарушению нормальной работы системы зажигания. Поэтому каждый контакт после шлифовки необходимо тщательно осматривать при помощи оптических приспособлений.

Исследования, проведённые кафедрой технологии металлов ВЗМИ совместно с Московским заводом автотракторного оборудования (АТЭ-2), показали, что в результате применения сварки устраняются отмеченные недостатки и значительно упрощается производство изготовления контактов.

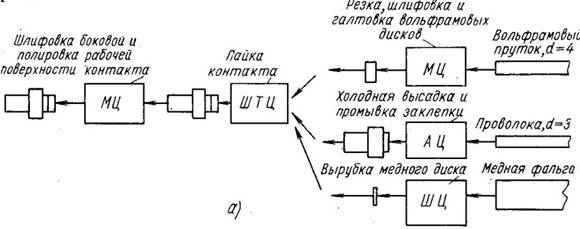

При замене пайки сваркой (рис. 1) технологический процесс изготовления контактов упрощается. Согласно этой схеме, контакт может быть изготовлен с помощью контактной точечной или стыковой сварки. При точечной сварке сохраняется схема технологического процесса пайки, а также трудности автоматизации процесса. Применение стыковой сварки позволяет автоматизировать процесс, снизить трудоёмкость и себестоимость изготовления контакта.

Рис. 1. Технологическая схема изготовления контактов:

а – пайкой; б – сваркой. МЦ – механический цех; ТЦ – термический цех; АЦ – автоматный цех; ШТ – штамповочный цех

При стыковой сварке операция отрезки контакта от вольфрамового прутка заменяет шлифовку и выполняется непосредственно на сварочном автомате. Кроме того, изготовление контактов этим способ позволяет значительно улучшить качество изделий. Брак за счёт смещения осей заклёпки и вольфрамового диска сводится до минимума, а появление медного расплава на поверхности контакта полностью исключается.

В проводимых исследованиях параметры режима стыковой сварки: давление, сварочный ток и время его протекания определяли в зависимости от их влияния на прочность сварного соединения. При этом исследовали влияние каждого из указанных параметров в отдельности. Сварку образцов проводили на специальной опытной установке, изготовленной в МВТУ им. Н.Э. Баумана. Питание установки осуществлялось от сети переменного тока напряжением 220 В.

При стыковой сварке на прочность соединения существенно влияет состояние контактных поверхностей свариваемых заготовок. С тем, чтобы исключить влияние этого фактора на качество сварного соединения, исследуемые образцы имели одинаково обработанные контактные поверхности (торцы вольфрамовых стержней шлифовали вулканитовым диском, а торцы заклёпок тщательно протирали ветошью в экспериментах № 1…6 и обрабатывали в голтовочном барабане с древесными опилками в экспериментах № 8, 9).

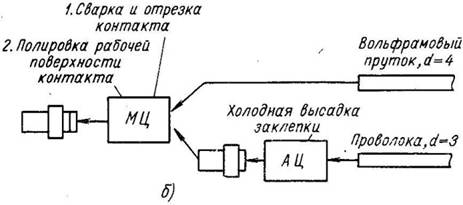

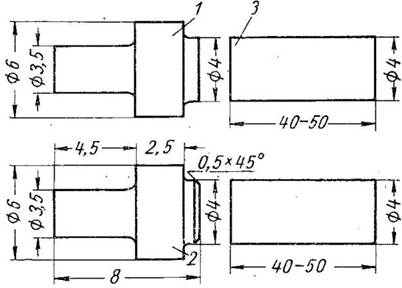

Сварные образцы (рис. 2) подвергали также испытанию на срез по схеме, представленной на рис. 3.

Рис. 2. Форма заготовок перед сваркой без фасок и с фасками: 1 – державка (заклёпка) старой конструкции; 2 – державка новой конструкции; 3 – вольфрамовый пруток

Рис. 3. Схема испытания сварного контакта на срез

Влияние отдельных параметров режима сварки на прочность сварного соединения стальной заклёпки с вольфрамовым прутком диаметром 4 мм показано в таблице.

|

№ эксперимента |

Количество образцов |

Напряжение питания, В |

Время сварки, с |

Предел прочности среза, кг/мм² |

Состояние цилиндрической поверхности вольфрама |

Вид соединения |

|

1 |

50 |

218 |

0,38 |

22…10 |

Состояние поставки |

Сварка |

|

2 |

50 |

220 |

0,38 |

25…8 |

||

|

3 |

50 |

222 |

0,38 |

25…14 |

||

|

4 |

50 |

224 |

0,38 |

30…13 |

||

|

5 |

50 |

220 |

0,33 |

25,8 |

||

|

6 |

14 |

220 |

0,30 |

23…15 |

Шлифованные |

|

|

7 |

11 |

- |

- |

12…4 |

Состояние поставки |

Пайка |

|

8 |

23 |

220 |

0,63 |

36,5…20 |

Сварка |

|

|

9 |

26 |

220 |

0,42 |

32,5…14,55 |

Данные таблицы свидетельствуют о влиянии напряжения сети на прочность соединения, хотя предел прочности во всех случаях выше 3,5 кг/мм². Шлифование цилиндрической поверхности вольфрамового прутка до металлического блеска, при прочих одинаковых условиях, позволяет получить несколько меньший разброс значений предала прочности срезу. Ещё лучшие результаты были получены в экспериментах № 8 и 9, когда при нагреве тонкий слой металла стальной державки в месте контакта с вольфрамом доводился до расплавления. В этом случае использовали стальную заклёпку (державку) с фаской на торцовой части. Применение сварки позволяет получить более устойчивые показатели прочности. Появляющаяся при сварке жидкая прослойка облегчает процесс пластического деформирования и удаления адсорбированных прослоек с контактируемых поверхностей.

Внешним осмотром установлено, что характер разрушения сварных и паяных образцов различен. Если паяные образцы разрушались всегда по медной прослойке, то сварные – по поверхности соединения вольфрама со сталью или, частично, по поверхности соединения и зоне термического влияния со стороны вольфрама.

Для оценки качества сварного соединения были проведены металлографические исследования образцов, полученным при оптимальных режимах сварки и пайки.

Как видно из рис. 4, независимо от способа соединения вольфрам сохраняет исходную волокнистую структуру. Это указывает на то, что температура нагрева вольфрама при пайке была ниже температуры рекристаллизации; в сварных же образцах, где температура нагрева была более высокой, время выдержки было недостаточным, чтобы вызвать процесс рекристаллизации. Зона взаимодействия со сталью при пайке значительно шире, чем при сварке. При этом видно, что припой взаимодействует в большей степени с межкристаллитными прослойками, чем с зёрнами феррита. Микроструктура стальной державки (нижняя часть) состоит из феррита и небольшого количества перлита. При сварке зона соединения имеет небольшую толщину и ярко очерченный характер без следа жидкой фазы. Отсутствие следов жидкой фазы в зоне соединения можно объяснить тем, что значительная часть её вместе с адсорбированными слоями вытесняется в грат. Оставшаяся часть. Взаимодействуя с очищенными поверхностями стальной заклёпки и вольфрамового прутка, находящегося в деформированном состоянии, за счёт усиленных диффузионных процессов, растворяется в вольфраме. Этим можно объяснить, что при отсутствии видимой разницы микроструктур соединений, выполненных в твёрдой фазе (эксперимент № 2 и 5) и с наличием жидкой фазы (эксперимент № 8 и 9), наблюдается большое различие величин предела прочности. Стальная часть контакта имеет микроструктуру, близкую к видманштеттовой, что свидетельствует о перегреве металла. Однако это не влияло на прочность сварного соединения, так как при испытаниях на срез разрушений по металлу стальной державки никогда не происходило.

Рис. 4. Микроструктура соединения вольфрама со сталью: а – паяное соединение; б – сварное соединение

Вывод

Проведённый комплекс исследований по созданию новой технологии изготовления контактов системы зажигания автотракторного электрооборудования показывает целесообразность замены пайки сваркой.

Источник: журнал «Сварочное производство», № 8, 1969 г.