Сварка металлов с покрытием

В ряде случаев точечной и шовной сваркой приходится соединять металлы, в основном стали, имеющие защитные, декоративные и другие покрытия. Свариваемость таких металлов определяется физико-механическими свойствами покрытия и их толщиной. Применяемые покрытия можно разделить на электропроводимые (металлические) и неэлектропроводимые (оксидные, фосфатные и т. п.). Покрытия могут быть тугоплавкими (хром на сталях) с температурой плавления, близкой к Тпл материала деталей (никель на стали), и легкоплавкие (стали, покрытые оловом, свинцом, цинком и т.д.).

При сварке сталей с тугоплавкими металлическими покрытиями хрома (Тпл = = 1875 °С) отмечается повышенная склонность к непроварам в виде отсутствия общего ядра или малых его размеров. Кроме того, сварка хромированных сталей часто сопровождается образованием выплесков. Свариваемость таких сталей улучшается при использовании тонких покрытий, повышенных усилий и более мягких режимов.

В случае соединения сталей со слоем никеля (Тпл = 1453 °С) могут появляться дефекты в виде малых размеров ядра или «склейки», что обусловлено малым сопротивлением пластической деформации покрытия. Сварку таких сталей ведут на сравнительно жестких режимах с увеличенным на 10…15 % током (для компенсации возросшей площади контакта).

Легкоплавкие покрытия на сталях вызывают увеличение скорости массопереноса в контакте электрод — деталь. Например, при постановке некоторого количества точек начинается подплавление цинка в контакте электрод — деталь. Этому способствует окисление покрытия и рабочей поверхности электрода, повышающих температуру контакта и усиливающих массоперенос. Стойкость электродов и особенно роликов резко снижается. Уже через 400…500 точек приходится восстанавливать их рабочую поверхность. Разрушение покрытия снижает антикоррозионные свойства узлов.

Стойкость электродов повышают снижением температуры в контакте, сокращением длительности импульса тока (жесткие режимы), увеличением продолжительности проковки, использованием точечной сварки с обжатием деталей вокруг электрода, барьерных веществ, вводимых в зону контакта электрод — деталь, применением рельефной сварки. Лучшие результаты дает сварка по тонким гальваническим покрытиям стабильной толщины (10…20 мкм). Стойкость электродов заметно повышается при использовании точек или швов уменьшенных размеров.

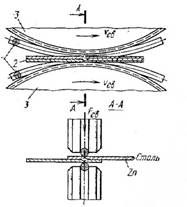

Стойкость роликов резко увеличивают при сварке с промежуточными электродами в виде медной ленты или проволоки, непрерывно протягиваемой между роликом и деталями (см. рис.). Одновременно меньше разрушается цинковое покрытие из-за постоянного обновления рабочей поверхности промежуточного электрода и однократного массопереноса. В случае необходимости разрушенное покрытие восстанавливают местной металлизацией.

Рис. Шовная сварка оцинкованной стали с использованием медной проволоки:

1 — проволока; 2 — детали; 3 — ролики

Другая особенность легкоплавких покрытий — малое сопротивление пластической деформации. При относительно низкой температуре они размягчаются, деформируются, увеличивая площадь контактов. Для компенсации этого явления необходимо повышать сварочный ток на 20…25 % по сравнению со сваркой обычных сталей без покрытий.

Особые трудности отмечаются при сварке металлов с изоляционными покрытиями. Даже при их весьма малой толщине образуется большое количество дефектов — выплесков и непроваров. Существуют лишь рекомендации по точечной сварке сталей с тонкими фосфатными покрытиями (толщиной менее 7 мкм), которые сравнительно легко разрушаются под действием Fсв. В других случаях необходимо удалять покрытия из зоны сварки. Это достигается, например, при рельефной сварке в процессе формирования и осадки рельефа, при использовании ультразвука.