Ультразвуковой контроль сварных соединений при контактной сварке

Ультразвуковой контроль основан на способности ультразвуковых колебаний (УЗК) распространяться в металле в виде направленных волн на большие расстояния и отражаться от участка разной плотности, например дефектов, при условии, если их размеры по толщине больше длины ультразвуковой волны. Современные дефектоскопы в основном работают с частотой распространения упругих колебаний в диапазоне частот 0,5…25 МГц и способны четко обнаруживать дефекты размером не менее 10 мкм. Ультразвуковой контроль позволяет в общем случае определять следующие дефекты соединений, выполненные контактной сваркой: раковины, трещины, поры, выплески, а также локальные скопления оксидов (последний дефект характерен для стыковой сварки оплавлением). Выявление этих дефектов проводится обычными методами ультразвуковой дефектоскопии. Наиболее опасный дефект — непровар вследствие отсутствия при этом несплошностей и малой толщины поверхностных оксидов ультразвуковым методом контроля выявляется.

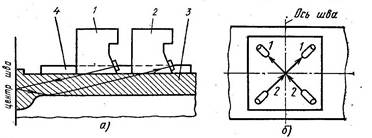

Выбор схемы прозвучивания (обычно используется эхо-метод) зависит от толщины и конфигурации сварного узла. Так, например, обследования швов по глубине стыка труб или полос, сваренных стыковой сваркой оплавлением, применяют зеркальный способ «тандем», при котором на специальной рамке одновременно располагают призматические подвижные излучатель 1 и приемник 2 (рис. а). Успешно прозвучивать тонкостенные трубы (3…7 мм) малого диаметра (25…100 мм) можно, используя раздельные акустические схемы с наклонными преобразователями 1 и 2 «Дуэт», которые за счет излучения поперечных ультразвуковых волн существенно расширяют область обследования шва, увеличивают разрешающую способность и достоверность контроля (рис. б).

Рис. Схема ультразвукового контроля:

а – контроль подвижными искателями «тандем»: 1 — излучатель; 2 — приемник; 3 — стенка трубы; 4 — рамка;

б — четырехэлементная акустическая схема с двумя наклонными раздельными искателями «Дуэт»