Усталостная прочность клеесварных конструкций выполненных контактной сваркой

Усталостная прочность при малоцикловом нагружении сварных соединений может быть повышена путем применения клея. При исследовании различных типов сварных, клепаных и клеесварных образцов испытания проводили при осевом растяжении по асимметричному знакопостоянному циклу нагружения на гидравлическом пульсаторе ЦДМ-4 с частотой 10 Гц.

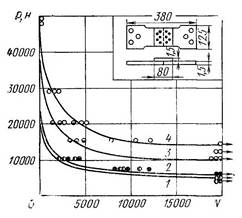

Сопоставление данных, приведенных на рис. 1, показывает, что статическая выносливость клеесварных соединений внахлестку с рабочими точками в 2…2,5 раза выше, чем сварных или клепаных.

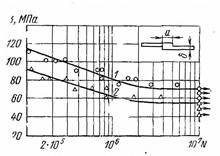

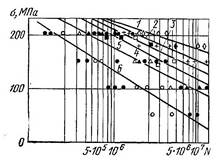

Рис. 1. Усталостная прочность при малоцикловом нагружении сварных и клеесварных соединений (1,5+1,5 мм) сплава Д16Т (сварка по клею и грунту):

1 – сварное; 2 – сварное, грунт ГФ-0114; 3 – клеесварное, клей КЛН-1; 4 – клеесварное, клей ВК-1МС

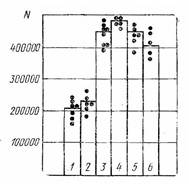

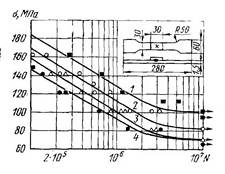

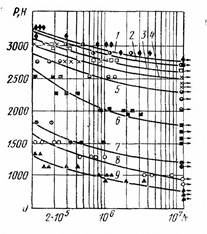

На рис. 2 приведены результаты испытаний сварных, клепаных, клееклепанных и клеесварных соединений со связующей накладкой в виде профиля. Испытания проводили при напряжении в листе 147 МПа. Долговечность клеесварных соединений в этом случае в 2…2,2 раза превышает долговечность сварных и клепаных соединений и примерно равна долговечности клееклепаных соединений. Изменение марки применяемого клея практически не оказывает влияния на долговечность клеесварных соединений.

Рис. 2. Усталостная прочность при малоцикловом нагружении сварных, клепанных и клеесварных соединений из сплава Д16Т (1,5+1,5 мм):

1 – сварное; 2 – клепанное; 3 – клееклепанное, клей ВК-36; 4 – клеесварное, клей ВК-39; 5 – то же, ВК-37; 6 – то же, клей ВК-1МС

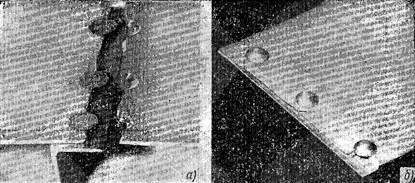

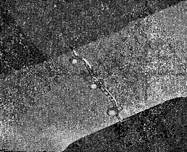

Сварные образцы при испытании на усталостную прочность при малоцикловом нагружении разрушаются от разрыва листа по периферии литого ядра сварных точек, клепаные — от разрыва листа по отверстиям ряда заклепок (рис. 3), клееклепаные — как по линии заклепок, так и вне зоны соединения (рис. 4), а клеесварные — только вне зоны соединения (рис. 5).

Рис. 3. Характер разрушения клепанного соединения при испытании на усталостную прочность при малоцикловом нагружении:

а – заклепка с потайной головкой; б – заклепка с круглой головкой

Рис. 4. Характер разрушения клееклепаного соединения при малоцикловом нагружении

Рис. 5. Характер разрушения сварного (а) и клеесварного (б) соединений при испытании на усталостную прочность при малоцикловом нагружении

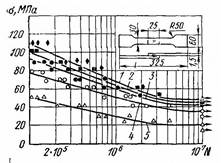

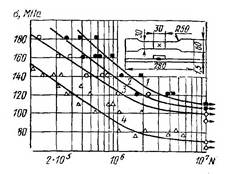

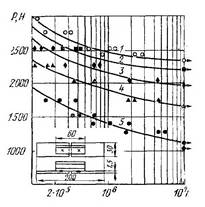

На рис. 6…7 приведены кривые усталости

конструктивно однотипных сварных, клепаных и клеесварных соединений.

Сравнительные испытания проводили при осевом растяжении по асимметричному циклу

нагружения с постоянным коэффициентом цикла 0,1 на базе 107 циклов.

Предел выносливости у клеесварных однорядных соединений в 2…2,2 раза выше, чем

у сварных или клепаных (см. рис. 47). В случае применения клеев ВК-1МС и ВК-391

предел выносливости составляет ![]() МПа.

МПа.

Рис. 6. Усталостная прочность однорядных нахлесточных соединений сплава Д16Т (1,5+1,5 мм):

1 – клеесварное, клей К-4С; 2 – то же, ВК-39; 3 – то же, ВК-1МС; 4 – то же, КЛН-1; 5 - сварное

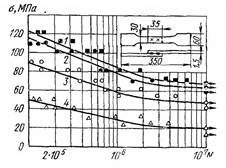

Рис. 7. Усталостная прочность двухрядных нахлесточных соединений сплава Д16Т (1,5+1,5 мм):

1 – клеесварное, клей ВК-39; 2 – то же, ВК-1МС; 3 – то же, КЛН-1; 4 - сварное

При двухрядном нахлесточном шве предел

выносливости у клеесварных соединений в 2,3…2,7 раза выше, чем у сварных, и

составляет ![]() МПа (рис. 7). При трехрядном

нахлесточном шве предел выносливости клеесварных соединений с клеями ВК-1МС и

ВК-39 составляет 68,6 МПа, что в 3 раза выше, чем у сварных и клепаных (рис. 8).

МПа (рис. 7). При трехрядном

нахлесточном шве предел выносливости клеесварных соединений с клеями ВК-1МС и

ВК-39 составляет 68,6 МПа, что в 3 раза выше, чем у сварных и клепаных (рис. 8).

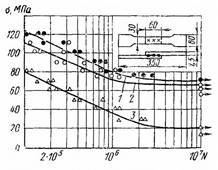

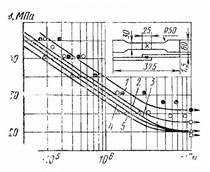

Рис. 8. Усталостная прочность трехрядных нахлесточных соединений сплава Д16Т (1,5+1,5 мм):

1 – клеесварное, клей ВК-39; 2 – то же, ВК-1МС; 3 - сварное

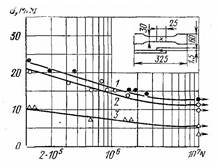

Однако дальнейшее повышение предела выносливости клеесварных плоских нахлесточных соединений путем увеличения рядности шва (т.е. величины нахлестки) осуществить практически невозможно. При определенной величине нахлестки работоспособность соединения при вибрационных нагрузках зависит лишь от геометрической формы сечения соединения. Для проверки этого предположения испытывали монолитные (фрезерованные) образцы-модели нахлесточного соединения, вырезанные из основного металла, конструктивные формы которых точно повторяли сечение клеесварного соединения. Предел выносливости в этом случае достигал 68,6 МПа (рис. 9).

Рис. 9. Усталостная прочность моделей нахлесточных соединений, выполненных из основного металла (сплав Д16Т):

1 - ![]() мм,

мм, ![]() мм; 2 -

мм; 2 - ![]() мм,

мм, ![]() мм

мм

Сопоставление полученных данных по пределу выносливости и характеру разрушения двух- и трех- рядных клеесварных соединений с монолитными моделями показывает, что для клеесварных соединений с клеями ВК-1МС и ВК-39 получить более высокие пределы выносливости в нахлесточном соединении практически невозможно.

Работоспособность сварных и клеесварных соединений со связующими точками при вибрационных нагрузках выше, чем с рабочими (силовыми) точками. Обусловлено это тем, что связующие точки, а так же клеевая прослойка, в отличие от рабочих точек, почти не передают усилий между элементами изделия, которые они соединяют.

Сварные и клепаные соединения сплава

Д16Т со связующими точками имеют почти одинаковые пределы выносливости,

составляющие ![]() МПа (рис. 10). Клеесварные соединения

независимо от марки применяемого клея и типа соединения имеют большую усталостную

прочность, чем сварные и клепаные. Так, предел выносливости клеесварных

одноточечных соединений с односторонней плоской накладкой, выполненных с клеями

ВК-1МС, ВК-37 и ВК-39, составляет 98…108 МПа (рис. 11).

МПа (рис. 10). Клеесварные соединения

независимо от марки применяемого клея и типа соединения имеют большую усталостную

прочность, чем сварные и клепаные. Так, предел выносливости клеесварных

одноточечных соединений с односторонней плоской накладкой, выполненных с клеями

ВК-1МС, ВК-37 и ВК-39, составляет 98…108 МПа (рис. 11).

Рис. 10. Усталостная прочность соединений (сплав Д16Т, 1,5+1,5 мм) со связующей точкой:

1 – клеесварное, клей ВК-39; 2 – клеевое, клей ВК-39; 3 – сварное; 4 – клепаное

Рис. 11. Усталостная прочность соединений (сплав Д16Т, 1,5+1,5 мм) со связующей точкой:

1 – клеесварное, клей ВК-37; 2 – то же, ВК-39; 3 – то же, ВК-1МС; 4 - сварное

Усталостные испытания сварных и клеесварных образцов из магниевого сплава МА2-1 показали, что при введении клея под нахлестку предел выносливости увеличивается в 1,8…2 раза (рис. 12).

Рис. 12. Усталостная прочность однорядных нахлесточных соединений из магниевого сплава МА2-1 (1,5+1,5 мм):

1 – клеесварное, клей ВК-39; 2 – то же, ВК-1МС; 3 - сварное

На рис. 13 представлены результаты усталостных испытаний сварных и клеесварных образцов из сплава ОТ4-1. Число циклов до разрушения на электромагнитном вибростенде ST-1000 клеесварных образцов в 2,5…12 раз больше, чем сварных. Степень повышения предела выносливости определяется маркой клея. Наилучшие результаты обеспечивает клей ВК-36.

Рис. 13. Усталостная прочность сварных и клеесварных соединений (титановый сплав ОТ4-1, 0,4+0,4 мм):

1 – клеесварное, клей ВК-36; 2 – то же, клей ВК-1МС; 3 – то же, клей ВК-40; 4 – то же, ВК-39; 5 – то же, ВК-37; 6 - сварное

На всех образцах со сварными точками начальный очаг усталостного повреждения (микротрещина) возникал рядом со сварной точкой, а затем распространялся вдоль сварного шва, образуя магистральную трещину, так же как и на образцах из сплава Д16Т.

На клеесварных образцах из сплава ОТ4-1 сначала разрушалась клеевая прослойка (адгезионный тип разрушения) и только затем возникал начальный очаг усталостного повреждения (микротрещина) у сварных точек. Предел выносливости клеесварных образцов из сплава ОТ4-1 значительно выше, чем сварных (см. рис. 13). В случае применения клеев ВК-37, ВК-39 и ВК-40 предел выносливости клеесварных образцов в 2,5…4 раза больше по сравнению со сварными. Число циклов до разрушения клеесварных образцов с клеями ВК-36 и ВК-1МС в 8…12 раз больше, чем сварных.

Условный предел выносливости сварных

образцов из сплава ОТ4-1 на базе 108 циклов равен ![]() МПа, а

клеесварных 120…170 МПа (в зависимости от марки клея). Необходимо отметить, что

изготовить клепаные образцы из сплава ОТ4-1 толщиной 0,4 мм с потайной головкой

оказалось невозможным, поэтому нет сравнительных данных по клепаным

соединениям.

МПа, а

клеесварных 120…170 МПа (в зависимости от марки клея). Необходимо отметить, что

изготовить клепаные образцы из сплава ОТ4-1 толщиной 0,4 мм с потайной головкой

оказалось невозможным, поэтому нет сравнительных данных по клепаным

соединениям.

По характеру разрушения клеевой прослойки в клеесварных образцах из сплава ОТ4-1 установлено, что в дальнейшем применением клеев с более высокими показателями неравномерного отрыва (до 6,8 Н/м) можно еще увеличить предел выносливости клеесварных образцов.

Оптимальным методом подготовки поверхности для клеесварных соединений может служить анодирование, поэтому исследовали влияние анодирования на усталостную прочность клеесварных соединений. На рис. 14 приведены кривые усталости для сварных и клеесварных образцов из сплава Д16Т с различной подготовкой поверхности. Наиболее высокий предел выносливости отмечается у образцов, анодированных в хромовой кислоте. Предел выносливости образцов, анодированных в серной кислоте, выше, чем образцов с химической подготовкой поверхности под сварку.

Рис. 14. Усталостная прочность соединений (сплав Д16Т, 1,5+1,5 мм) в зависимости от метода подготовки поверхности:

1 – клеесварное, анодирование в фосфорной кислоте (исходное состояние); 2 – клеесварное, анодирование в хромовой кислоте (исходное состояние); 3 – клеесварное, анодирование в фосфорной кислоте (испытание после трех месяцев пребывания в воде); 4 – то же, в хромовой кислоте; 5 – клеесварное, анодирование в серной кислоте (исходное состояние); 6 – клеесварное, травление с пассивированием (исходное состояние); 7 – то же, испытание после трех месяцев пребывания в воде; 8 – клепаное; 9 - сварное

Результаты испытаний показали, что усталостная прочность клеесварных образцов зависит от режимов анодирования в серной кислоте. При анодировании в течение 25…35 мин с наполнением отмечается наименьшая усталостная прочность (рис. 15), при уменьшении времени анодирования предел выносливости повышается. Наибольший предел выносливости образцов отмечается при анодировании их в течение 5…7 мин без наполнения (анодирование перед введением клея).

Рис. 15. Усталостная прочность клеесварных соединений (сплав Д16Т, 1,5+1,5 мм) в зависимости от режимов анодирования в серной кислоте:

1 – температура раствора 5° С, без наполнения, выдержка 5 мин; 2 – то же, 15° С, 5 мин; 3 – то же, 15° С, 35 мин; 4 – то же, 15° С, 35 мин, наполнение в хромпике 5 мин; 5 – то же, 15° С, 35 мин, наполнение в хромпике 30 мин

Повышение предела выносливости анодированных клеесварных образцов (без предварительных коррозионных испытаний) объясняется тем, что при испытании на воздухе отмечается агрессивное действие атмосферы и наблюдается адсорбционный эффект снижения прочности. Наличие анодной пленки на образцах защищает от агрессивного действия атмосферы.

Применение грунтов КФ-030, ГФ-031, ГФ-0114 и пасты АЛКМ-1 не изменяет предела выносливости сварного соединения, который находится на уровне 20 МПа, а пасты КСП-1 незначительно повышает предел выносливости до 22 МПа (рис. 16).

Рис. 16. Усталостная прочность сварных соединений (сплав Д16Т, 1,5+1,5 мм):

1 – паста КСП-1; 2 – герметик У30мэс5; 3 – грунт ГФ-0114; 4 – сварное (без грунта); 5 – паста АЛКМ-1