Выбор формы электрода при точечной сварке стали большой толщины

Инж. И.И. Назаренко (ИЭС им. Е.О. Патона)

Как известно, форма рабочей части электрода выбирается в зависимости от химического состава и толщины свариваемого материала, а также от размеров изделия.

При сварке

материала большой толщины форма электрода имеет большое значение, но не

оказывает решающего влияния на его стойкость, а также на процесс сварки и её

производительность. Это объясняется тем, что непродолжительный нагрев электрода

при относительно небольшом удельном давлении (5…8 кг/мм![]() ) на его контактную поверхность не вызывает

рекристаллизации материала на большую глубину и, как следствие, не приводит к

значительному уменьшению твёрдости и изменению формы.

) на его контактную поверхность не вызывает

рекристаллизации материала на большую глубину и, как следствие, не приводит к

значительному уменьшению твёрдости и изменению формы.

При сварке элементов большой толщины их смятие в зоне соединения для создания равномерного контакта требует применения высоких удельных давлений, достигающих в момент сжатия и проковки 20 кг/мм², а при сварке – 10 кг/мм². Кроме того, в этом случае время включения сварочного тока исчисляется десятками секунд и электрод сильно нагревается, что в результате рекристаллизации электродного материала на большой глубине от поверхности ведёт к уменьшению его твёрдости и изменению контактной поверхности. Поэтому форма контактной поверхности электрода может оказывать решающее влияние на качество соединений и производительность процесса при сварке элементов большой толщины.

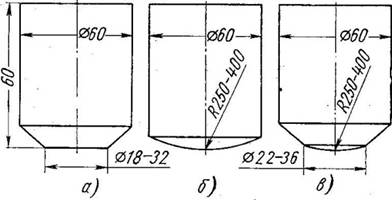

Для выбора лучшей формы контактной поверхности исследовали наиболее применяемые на предприятиях электроды: плоскоконические, сферические и сфероконические (рис. 1).

Рис. 1. Форма рабочей поверхности электродов:

а – плоскоконическая; б – сферическая; в – сфероконическая

Опыты проводили при сварке стали Ст.3 толщиной 6+12+6; 8+16+8; 12+20+12 и 12+14 мм, и др. для каждого сочетания толщин применяли режимы сварки, одинаковые для любой изучаемой формы. Электроды изготовляли из бронзы Бр.Х07 (серийно выпускаемой промышленностью для этой цели). Во всех случаях поверхность стали очищали до металлического блеска.

Результаты сварки различными электродами сравнивали по следующим показателям: стойкости электродов и стабильности полученных размеров точек; качеству ядра точки; влиянию перекоса деталей в процессе сварки и влиянию вмятин от электродов на свариваемых деталях на прочность точечного соединения.

Стабильность

размеров точек зависит от длительности сохранения формы и площади контактной

поверхности электрода в допустимых пределах. Сохранение формы электрода зависит

от равномерности распределения тока и давления по его контактной поверхности.

При одинаковых усилиях давление на плоскую поверхность электрода распределяется

равномернее, чем на сферическую. Поэтому можно ожидать, что электрод с плоской

поверхностью сохранит форму более длительное время. Это подтверждается

следующим: при сварке соединений стали толщиной 8+16+8 мм плоскоконическим

электродом (![]() =22 мм) размеры его контактной поверхности

увеличились на 20% (до 26 мм) после сварки 120…130 точек с диаметром ядра

=22 мм) размеры его контактной поверхности

увеличились на 20% (до 26 мм) после сварки 120…130 точек с диаметром ядра ![]() =(0,9…1,4)

=(0,9…1,4)![]() ; при сварке стали такой же толщины сферическим

электродом (

; при сварке стали такой же толщины сферическим

электродом (![]() =300мм,

=300мм, ![]() =60мм) радиус сферы увеличился до 350 мм после

сварки 30…35 точек с получением точек диаметром

=60мм) радиус сферы увеличился до 350 мм после

сварки 30…35 точек с получением точек диаметром ![]() =18…20 мм.

=18…20 мм.

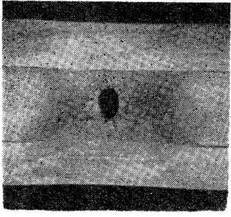

Радиус кривизны верхнего и нижнего сферических электродов увеличивался неодинаково, что приводило к формированию точки с неодинаковыми размерами ядра в плоскостях двухсрезного соединения. Особенно частые случаи формирования несимметричной точки наблюдали при сварке стали толщиной более 10+20+10 мм (рис. 2).

Рис. 2. Ассиметричное ядро точки при неодинаковом радиусе сферы верхнего и нижнего электродов

С увеличением толщины свариваемого металла стойкость плоскоконического электрода практически остаётся постоянной, потому что при увеличении усилия на электродах соответственно увеличивается диаметр его контактной поверхности и удельное давление на ней остаётся постоянным.

При сферическом электроде увеличение толщины свариваемого материала ведёт к повышению давления. Стойкость сферических электродов с увеличением толщины материала, начиная с 8+16+8 мм, заметно уменьшается.

Сфероконический электрод, в зависимости от размеров конуса, может дать различные результаты по стойкости и, как следствие, по стабильности размеров точек.

При сварке стали

толщиной 8+16+8 мм с размерами конуса электрода 26![]() 60 и 32×60 мм при

60 и 32×60 мм при ![]() =300 см (см. рис. 1) получены следующие результаты:

в первом случае после сварки 10…15 точек электрод принимал плоскоконическую

форму; во втором случае после сварки 20…25 точек радиус кривизны увеличился до

350…400 мм, после чего стабильность результатов была такой же, как при сварке

сферическим электродом.

=300 см (см. рис. 1) получены следующие результаты:

в первом случае после сварки 10…15 точек электрод принимал плоскоконическую

форму; во втором случае после сварки 20…25 точек радиус кривизны увеличился до

350…400 мм, после чего стабильность результатов была такой же, как при сварке

сферическим электродом.

Получение точек с ядром без усадочных дефектов при сварке материала средней и большой толщины зависит от усилия проковки в момент кристаллизации жидкого металла.

Плоскоконический электрод при проковке вдавливается в свариваемые листы всей контактной поверхностью, что способствует распределению приложенного усилия на весь кристаллизующийся металл. При сферическом электроде невозможно сосредоточить всё приложенное усилие кристаллизующейся точке, так как края электрода при вдавливании в период проковки всё время встречают менее нагретые зоны металла, воспринимающие на себя часть приложенного к электродам усилия.

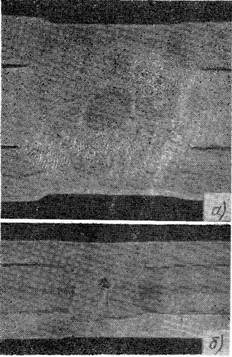

При сварке стали толщиной 6+12+6, 8+16+8 и 10+20+10 мм плоскоконическим электродом всегда удавалось получить плотное ядро без усадочных дефектов с помощью операции «отжиг», обеспечивающей пластическую деформацию проковки благодаря дополнительному подогреву зоны соединения (рис. 3).

Рис. 3. Макроструктура точки, сваренной с проковкой и операцией «отжиг»:

а – плоскоконическими электродами (10+20+10 мм); б – сферическими электродами (6+12+6 мм)

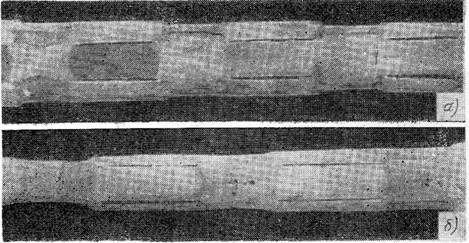

Для определения влияния перекосов деталей при сварке стали большой толщины были изготовлены образцы, в которых наружные листы сострагивали до уклона 0,5…2,5°. Пакеты толщиной 8+16+8 и 12+18+12 мм с такими листами сваривали плоскоконическими и сферическими электродами. Э в этом случае лучшее формирование точки и внешний вид соединения имели образцы, сваренные плоскоконическим электродом (рис. 4). Удовлетворительные результаты сварки образцов с перекосом объясняются хорошей центровкой электродов в машине, а также наличием операции «предварительны подогрев», при которой электроды вдавливаются в наружные листы в местах большого их сечения. После этого сварка идёт так же, как в соединениях без перекоса.

Рис. 4. Образцы, сваренные с перекосом:

а – плоскоконическим электродом; б – сферическим электродом

Вмятины (глубиной до 3 мм) в наружных листах при сварке плоскоконическим электродом не оказывают заметного влияния на прочность соединения. Это объясняется наличием зоны сварки в пластическом состоянии, препятствующей разрушению соединения по контуру вмятин. При обычных механических испытаниях соединения разрушаются с разрывом по основному металлу или путём среза точек.

Выводы

1. При малой жёсткости наружных листов в двухсрезном соединении стали толщиной 6+12+6 мм стабильность размеров точек одинакова при сварке плоскоконическим и сферическим электродами.

2. С увеличением жёсткости наружных листов в двухсрезном соединении стабильность размеров точек при сварке сферическим электродом уменьшается: для толщин 8+16+8 мм на 20…25%, для толщин 12+20+12 мм на 30…40%.

3. Плотное ядро точки без пор и трещин можно получить с применением плоскоконического электрода при сварке стали толщиной до 10+20+10 мм. При использовании сферических электродов получение плотного ядра не всегда обеспечивается даже для пакета толщиной 6+12+6 мм.

4. Применение сфероконических электродов при сварке стали большой толщины нецелесообразно из-за быстрого изменения его формы.

5. Перекос деталей при сварке плосконическими электродами существенно не влияет на процесс образования точки при условии хорошей центровки электродов и применения предварительного подогрева.

6. При сварке стали большой толщины необходимо применять плоскоконические электроды.

Источник: журнал «Сварочное производство», № 8, 1969 г.

Это интересно

Если вы решили кардинально изменить свое отношение к осветительным приборам, то это правильно. Предлагаем купить светодиодные лампы для дома недорого и с доставкой по Украине и России в интернет-магазине "Штепсель" и начать экономить, используя источники света нового поколения.