Аналитическое исследование выдавливания клеев и грунтов при изготовлении клеесварных конструкций способами контактной сварки

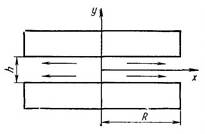

Перед началом цикла сварки в зазоре

между свариваемыми деталями находится клей, грунт или любая другая жидкая

прослойка с определенной вязкостью. После приложения усилия сжатия детали

сближаются и жидкая прослойка вытесняется с контакта деталь-деталь. Для аналитического

исследования выдавливания жидких прослоек контакт деталь-деталь можно

представить как два сближающихся круглых диска радиусом ![]() . Зазор

. Зазор ![]() между ними

заполнен жидкой прослойкой вязкостью

между ними

заполнен жидкой прослойкой вязкостью ![]() , которая в результате относительного

движения этих пластин вытесняется наружу. Физическая модель процесса

представлена на рис. 1.

, которая в результате относительного

движения этих пластин вытесняется наружу. Физическая модель процесса

представлена на рис. 1.

Рис. 1. Схема выдавливания жидкой прослойки между двумя круговыми дисками

Для аналитического исследования процесса

выдавливания жидких прослоек необходимо принять следующие допущения: зазор

между плоскими пластинами заполнен ньютоновской вязкой несжимаемой жидкостью, в

которой касательные и нормальные напряжения выражаются линейно через скорость

сдвига и относительное удлинение; рабочие числа Рейнольдса настолько малы, что

всеми конвективными членами инерции можно пренебречь; изменения температуры и вязкости

весьма малы; движение выдавливаемой жидкости осесимметрично, а ввиду тонкости

слоя жидкости в основном радиально ![]() , причем

, причем ![]() поверхности сближающихся дисков

идеально гладкие; сдвиг поверхностей из-за неравномерной жесткости консолей не

учитывается.

поверхности сближающихся дисков

идеально гладкие; сдвиг поверхностей из-за неравномерной жесткости консолей не

учитывается.

Тогда для данного конкретного случая двух плоских пластин, движущихся навстречу одна другой, дифференциальное уравнение движения вязкой жидкости имеет вид

![]() , (1)

, (1)

где

![]() - градиент давления в направлении

радиуса;

- градиент давления в направлении

радиуса; ![]() - коэффициент динамической вязкости;

- коэффициент динамической вязкости; ![]() - изменение скорости по толщине жидкой

прослойки.

- изменение скорости по толщине жидкой

прослойки.

Уравнение (1) — это основное уравнение, описывающее течение жидкой прослойки под действием массовой силы для плоской задачи.

Несущая способность жидкой прослойки, определяется так:

![]() . (2)

. (2)

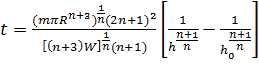

Время, затрачиваемое на уменьшение

толщины жидкой прослойки от ![]() до

до ![]()

![]() . (3)

. (3)

Приведенные уравнения были получены при условии наличия между двумя дисками ньютоновской жидкости, для которой напряжения зависят от первого пространственного градиента скорости.

Необходимо различать жидкие прослойки, обладающие временем релаксации и не обладающие им. Первые имеют простейшие свойства вязкоупругости, а вторые (ньютоновские жидкости) такими свойствами не обладают.

За малым исключением, все составные части клеев, грунтов, герметиков, лаков и паст, применяемых при сварке, имеют характеристики нелинейного потока, т. е. не подчиняются закону Ньютона. Поэтому особый интерес представляет случай, когда пространство между плоскими круглыми дисками заполнено неньютоновской жидкостью.

Известно, что существует несколько моделей неньютоновской жидкости, а именно модели Прандтля, Пауэлла—Эйрингера, Вильямсона, Эйрингера, Рейнера и Оствальда и Уэйля. Из перечисленных моделей существенное значение имеют лишь две: Оствальда и Уэйля со степенным законом и Пауэла—Эйрингера. Причем модель со степенным законом является, несомненно, наиболее гибкой благодаря простоте соотношения между касательными напряжениями и скоростью сдвига. Поэтому в ряде современных исследований течения неньютоновской жидкости предпочтение отдается этой модели.

Для неньютоновской жидкой прослойки по модели Оствальда и Уэйля градиент давления в направлении радиуса

![]() , (4)

, (4)

где

![]() и

и ![]() — эмпирические

константы;

— эмпирические

константы; ![]() – изменение скорости по толщине жидкой

прослойки.

– изменение скорости по толщине жидкой

прослойки.

При ![]() это соотношение переходит в закон

вязкого трения Ньютона с

это соотношение переходит в закон

вязкого трения Ньютона с ![]() . Таким образом, отклонение

. Таким образом, отклонение ![]() от единицы

указывает на степень отхода жидкой прослойки от ньютоновской. При

от единицы

указывает на степень отхода жидкой прослойки от ньютоновской. При ![]() жидкая прослойка является дилатантной,

жидкая прослойка является дилатантной, ![]() соответствует псевдопластической

жидкости.

соответствует псевдопластической

жидкости.

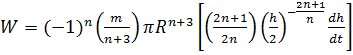

Следуя обычным допущениям, вводимым для случая двух плоских круговых дисков, движущихся навстречу друг другу, получаем уравнение для определения несущей способности жидкой прослойки

. (5)

. (5)

Время, затрачиваемое на уменьшение

толщины жидкой прослойки от ![]() до

до ![]() ,

,

. (6)

. (6)

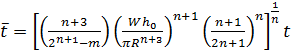

В безразмерной форме

![]() , (7)

, (7)

где

, (8)

, (8)

![]() . (9)

. (9)

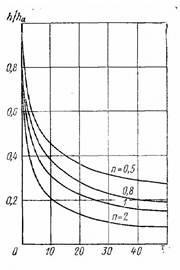

Соотношение (7) изображено графически на

рис. 2 для ![]() = 0,5; 0,8; 1 и 2. Кривая для

= 0,5; 0,8; 1 и 2. Кривая для ![]() соответствует

течению ньютоновской жидкой прослойки. По ходу кривых видно, что эффективность

сдавливающего действия жидкой прослойки увеличивается для прослоек,

характеризующихся значениями

соответствует

течению ньютоновской жидкой прослойки. По ходу кривых видно, что эффективность

сдавливающего действия жидкой прослойки увеличивается для прослоек,

характеризующихся значениями ![]() . Этот эффект имеет противоположный

смысл для прослоек с

. Этот эффект имеет противоположный

смысл для прослоек с ![]() .

.

Перед численным решением уравнений (2), (3), (5), (6) необходимо определить, как меняется вязкость при изменении давления, так как в области контакта деталь-деталь оно достигает 500 МПа. Для оценки влияния повышения давления на вязкость использовали зависимость

![]() , (10)

, (10)

где

![]() — вязкость при давлении

— вязкость при давлении ![]() ;

; ![]() — вязкость при атмосферном давлении;

— вязкость при атмосферном давлении; ![]() — коэффициент,

выражающий зависимость вязкости от давления

— коэффициент,

выражающий зависимость вязкости от давления ![]()

![]() . (11)

. (11)

Увеличение вязкости ![]() , рассчитанное по этим формулам, вполне

удовлетворительно совпадает с экспериментальными данными.

, рассчитанное по этим формулам, вполне

удовлетворительно совпадает с экспериментальными данными.

Рис. 2. Зависимость безразмерной высоты слоя жидкой

прослойки от времени выдавливания для ньютоновской (![]() ), дилатантной (

), дилатантной (![]() ) и псевдопластической жидкой прослойки

(

) и псевдопластической жидкой прослойки

(![]() )

)

Расчеты по (2) и (5) показали, что несущая способность с учетом повышения вязкости от давления не превышает 150 Н для всех исследованных жидких прослоек. По сравнению с применяемыми усилиями сжатия несущая способность ничтожно мала и поэтому при расчетах в дальнейшем ее не учитывали.

Расчеты по (6) для пары лист + лист из сплава Д16Т толщиной 1+1 мм показывают, что для полного выдавливания жидкой прослойки вязкостью 0,1: 0,5; 1,0 и 5,0 Н×с/м2 при усилии сжатия 250 Н и диаметре контактной площадки 2 мм необходимо соответственно время 0,0023; 0,014; 0,033 и 0,21 с; при усилии сжатия 500 Н и диаметре 2,4 мм — 0,0059; 0,049; 0,118 и 0,93 с и при усилии сжатия 1000 Н и диаметре 3 мм — 0,016; 0,15; 0,5 и 4,7 с.

Таким образом, при увеличении усилия сжатия от 25 до 1000 Н и диаметра контакта от 2 до 3 мм время, необходимое для полного выдавливания ньютоновской жидкой прослойки вязкостью 0,1; 0,5; 1,0 и 5,0 Н×с/м2, возросло соответственно в 7,3; 10,7; 15,2 и 22 раза. Следовательно, с повышением усилия сжатия и увеличением диаметра контактной площадки деталь—деталь время, необходимое для полного выдавливания жидкой прослойки, значительно увеличивается. Причем чем больше диаметр контактной площадки и вязкость прослойки, тем это увеличение больше.

На основании полученных расчетных данных можно оценить возможность полного выдавливания жидких прослоек из центра контактной площадки при сварочном цикле с постоянным усилием сжатия или цикла с усилием предварительного обжатия. Для этого необходимо совместно рассмотреть расчетные данные по времени выдавливания и экспериментальные данные по скорости возрастания усилия сжатия на серийно выпускаемых машинах типа МТК-75, МТК-8004 и МТВ-8002-1. Экспериментально установлено что усилия сжатия 0,5; 1 и 2 кН достигаются за время 0,01; 0,04 и 0,08 с (на стадии опускания электродов и начала возрастания усилий сжатия), а, по расчетным данным, жидкая прослойка вязкостью 0,5 Н×с/м2 полностью выдавливается с контактных площадок под действием усилий сжатия 0,5, 1 и 2 кН соответственно за 0,05; 0,15 и 1,24 с. Следовательно, по расчетным данным, даже ньютоновская жидкая прослойка с низкой вязкостью (0,5 Н×с/м2) не может быть полностью выдавлена с контактной площадки деталь-деталь.

Клеи и грунты, применяемые при сварке, имеют вязкость в пределах 1…2 Н×с/м2, т.е. время, необходимое для их выдавливания, еще больше. Отсюда следует, что применяемые силовые циклы сварки теоретически не обеспечивают возможность полного выдавливания клеев и грунтов с площадки контакта деталь—деталь.

Изменить вязкость большинства

используемых клеев и грунтов не представляется возможным, поэтому единственным

способом повышения степени их выдавливания является уменьшение скорости

возрастания усилия сжатия. Последняя должна определяться из условия, чтобы контактная

площадка диаметром ![]() образовалась за время

образовалась за время ![]() , большее, чем

требуется по расчету для выдавливания с нее жидкой прослойки вязкостью

, большее, чем

требуется по расчету для выдавливания с нее жидкой прослойки вязкостью ![]() .

.

Исходя из этого, были аналитически определены начальные скорости возрастания усилия сжатия, обеспечивающие полное выдавливание клеев и грунтов различной вязкости. По сравнению с применяемыми в настоящее время скоростями повышения усилия сжатия (12…30 кН/с) для большинства клеев и грунтов начальная скорость должна быть снижена до 1…4 кН/с, т.е. примерно в 3…30 раз. Степень этого уменьшения определяется природой и вязкостью клеев и грунтов, а также геометрическими параметрами контакта.

Это интересно