Электроды, применяемые для точечной сварки

Конструкция электродов должна иметь форму и размеры, обеспечивающие доступ рабочей части электрода к месту сварки деталей, быть приспособленной для удобной и надежной установки на машине и иметь высокую стойкость рабочей поверхности.

Наиболее простыми для изготовления и эксплуатации являются прямые электроды, выполняемые в соответствии с ГОСТом 14111—69 из различных медных электродных сплавов, в зависимости от марки металла свариваемых деталей.

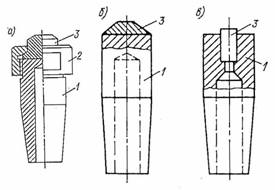

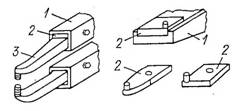

Иногда, например при сварке разноименных металлов или деталей с большой разницей в толщине, для получения качественных соединений электроды должны иметь достаточно низкую электротеплопроводность (30…40% от меди). Если из такого металла изготавливать весь электрод, то он будет интенсивно нагреваться от сварочного тока за счет своего высокого электросопротивления. В таких случаях основание электрода выполняют из медного сплава, а рабочую часть из металла со свойствами, необходимыми для нормального формирования соединений. Рабочая часть 3 может быть сменной (рис. 1, а) и закрепляться с помощью гайки 2 на основании 1. Использование электродов такой конструкции удобно, так как позволяет при изменении толщины и марки металла свариваемых деталей устанавливать нужную рабочую часть. Недостатками электрода со сменной частью являются возможность применения его только при сварке деталей с хорошими подходами и недостаточно интенсивное охлаждение. Поэтому подобные электроды не следует использовать на тяжелых режимах сварки с большим темпом.

Рис. 1. Электроды с рабочей частью из другого металла

Рабочую часть электродов выполняют также в виде припаянного (рис. 1, б) или запрессованного наконечника (рис. 1, в). Наконечники изготавливают из вольфрама, молибдена или их композиций с медью. При запрессовке наконечника из вольфрама необходима шлифовка его цилиндрической поверхности с целью надежного контакта с основанием электрода. При сварке деталей из нержавеющих сталей толщиной 0,8…1,5 мм диаметр вольфрамовой вставки 3 (рис. 1, в) составляет 4…7 мм, глубина запрессованной части 10…12 мм, а выступающей части 1,5…2 мм. При большей длине выступающей части наблюдаются перегрев и снижение стойкости электрода. Рабочая поверхность вставки может быть плоской или сферической.

Особое внимание при конструировании

электродов должно уделяться форме и размерам посадочной части. Наиболее

распространена конусная посадочная часть, длина которой должна составлять не

менее ![]() . Электроды с укороченным конусом

следует применять только при сварке с использованием малых усилий и токов.

Кроме конусной посадки иногда применяется крепление электродов на резьбе с

помощью накидной гайки. Такое соединение электродов может быть рекомендовано в.

многоточечных машинах, когда важно иметь одинаковое исходное расстояние между

электродами, или в клещах. При использовании фигурных электрододержателей

применяются также электроды с цилиндрической посадочной частью (см. рис. 8, г).

. Электроды с укороченным конусом

следует применять только при сварке с использованием малых усилий и токов.

Кроме конусной посадки иногда применяется крепление электродов на резьбе с

помощью накидной гайки. Такое соединение электродов может быть рекомендовано в.

многоточечных машинах, когда важно иметь одинаковое исходное расстояние между

электродами, или в клещах. При использовании фигурных электрододержателей

применяются также электроды с цилиндрической посадочной частью (см. рис. 8, г).

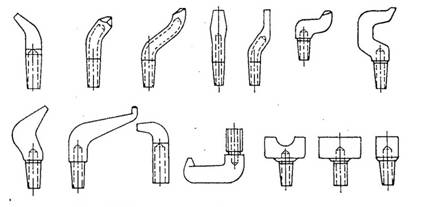

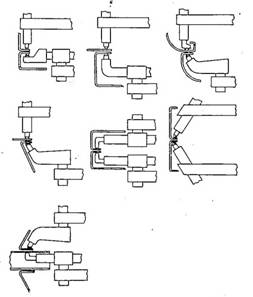

При точечной сварке деталей сложного контура и плохими подходами к месту соединения используют самые разнообразные фигурные электроды, которые имеют более сложную конструкцию чем прямые, менее удобны в эксплуатации и, как правило, обладают пониженной стойкостью. Поэтому фигурные электроды целесообразно применять тогда, когда без них сварка вообще неосуществима. Размеры и форма фигурных электродов зависят от размеров и конфигурации деталей, а также конструкции электрододержателей и консолей сварочной машины (рис. 2).

Рис. 2. Различные типы фигурных электродов

Фигурные электроды при работе обычно испытывают значительный изгибающий момент от внеосевого приложения усилия, который необходимо учитывать при выборе или конструировании электродов. Изгибающий момент и обычно малое сечение консольной части создают значительные упругие деформации. В связи с этим неизбежно взаимное смещение рабочих поверхностей электродов, особенно, если один электрод прямой, а другой фигурный. Поэтому у фигурных электродов предпочтительной является сферическая форма рабочей поверхности. В случае фигурных электродов, испытывающих большие изгибающие моменты, возможна деформация конусной посадочной части и гнезда электрододержателя. Предельно допустимые изгибающие моменты для фигурных электродов из бронзы Бр.НБТ и электрододержателей из термообработанной бронзы Бр.Х составляют по опытным данным для конусов электродов диаметром 16, 20, 25 мм соответственно 750, 1500 и 3200 кг×см. Если конусная часть фигурного электрода испытывает момент больше допустимого, то следует увеличить максимальный диаметр конуса.

При конструировании сложных пространственных фигурных электродов рекомендуется предварительное изготовление их модели из пластилина, дерева или легко обрабатываемого металла. Это позволяет установить наиболее рациональные размеры и форму фигурного электрода и избежать переделок при его изготовлении сразу из металла.

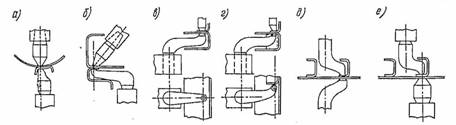

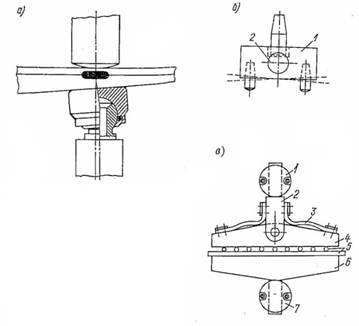

На рис. 3 приведены некоторые примеры сварки узлов в местах с ограниченным доступом. Сварку профиля с обечайкой выполняют нижним электродом со смещенной рабочей поверхностью (рис. 3, а).

Рис. 3. Примеры применения фигурных электродов

Пример использования верхнего электрода с косой заточкой и нижнего, фигурного, показан на рис. 3, б. Угол отклонения электрододержателя от вертикальной оси не должен быть более 30°, в противном случае конусное отверстие электрододержателя деформируется. Если нельзя установить верхний электрод с наклоном, то он также может быть фигурным. Фигурный электрод изгибают в двух, плоскостях для достижения труднодоступного места сварки (рис. 3, в—д). Если на машине отсутствует или ограничено горизонтальное перемещение консолей для сварки деталей, показанных на рис. 3, е применяют два фигурных электрода с одинаковыми вылетами.

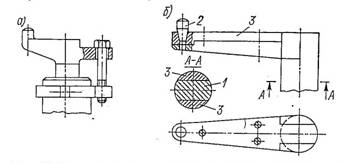

Иногда фигурные электроды воспринимают очень большие изгибающие моменты. Во избежание деформации конусной посадочной части фигурный электрод дополнительно закрепляют за наружную поверхность электрододержателя с помощью хомутика и винта (рис. 4, а). Прочность фигурных электродов с большим вылетом значительно увеличивается, если выполнять их составными (армированными). Для этого основная часть электрода делается из стали, а токоведущая из медного сплава (рис. 4, б). Соединение токоведущих частей между собой может быть выполнено с помощью пайки, а со стальной консолью — на винтах. Возможен вариант конструкции, когда фигурный электрод из медного сплава подкрепляют (армируют) стальными элементами (планками), которые не должны образовывать вокруг электрода замкнутого кольца, так как в нем будут индуктироваться токи, увеличивающие нагрев электрода. Крепление фигурных электродов, испытывающих большие моменты, целесообразно выполнять в виде удлиненной цилиндрической части, для установки в машине вместо электрододержателя (см. рис. 4, б).

Рис. 4. Электроды, воспринимающие большой изгибающий момент:

а — с подкреплением за наружную поверхность электрододержателя;

б — армированный электрод: 1 — стальная консоль; 2 — электрод; 3 — токоподвод

В большинстве случаев при точечной сварке используется внутреннее охлаждение электродов. Однако, если сварка выполняется электродами малого сечения или с большим нагревом, а свариваемый материал не подвержен коррозии, в клещах применяют наружное охлаждение. Подвод охлаждающей воды осуществляется либо специальными трубками, либо через отверстия в рабочей части самого электрода. Большие трудности возникают при охлаждении фигурных электродов, так как подвести воду непосредственно к рабочей части не всегда возможно из-за малого сечения консольной части электрода. Иногда охлаждение выполняют с помощью тонких медных трубок, припаиваемых к боковым поверхностям консольной части фигурного электрода достаточно большого размера. Учитывая, что фигурные электроды всегда охлаждаются хуже прямых электродов, часто приходится существенно снижать темп сварки, не допуская перегрева рабочей части фигурного электрода и снижения стойкости.

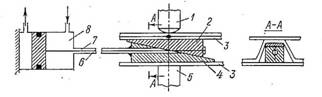

При использовании для сварки в труднодоступных местах клещей, а также необходимости частой замены электродов применяют крепление электродов, показанное на рис. 5. Такое крепление обеспечивает хороший электрический контакт, удобное регулирование вылета электродов, хорошую устойчивость против боковых смещений, быстрый и простой съем электродов. Однако из-за отсутствия внутреннего охлаждения в таких электродах их применяют при сварке на малых токах (до 5…6 кА) и с малым темпом.

Рис. 5. Способы крепления электродов

Для удобства работы используют электроды, имеющие несколько рабочих частей. Эти электроды могут быть переставными или поворотными (рис. 6) и значительно упрощают и ускоряют установку электродов (совмещение рабочих поверхностей).

Рис. 6. Многопозиционные переставной (а) и поверхностный (б) электроды:

1 — электрододержатель; 2 — электрод

Электроды устанавливаются в электрододержателях, которые закрепляются на консольных частях сварочной машины, передающих усилие сжатия и ток. В табл. для справок приведены размеры прямых электрододержателей основных типов точечных сварочных машин. Электрододержатели должны изготавливаться из достаточно прочных медных сплавов с относительно высокой электропроводностью. Чаще всего электрододержатели выполняют из бронзы Бр.Х, которая должна быть термически обработана для получения необходимой твердости (НВ не менее 110). В случае сварки сталей, когда применяются небольшие токи (5…10 кА), электрододержатели целесообразно выполнять из бронзы Бр.НБТ или кремненикелевой бронзы. Эти металлы обеспечивают длительное сохранение размеров конусного посадочного отверстия электрододержателя.

Таблица. Размеры электрододержателей точечных машин в мм

|

Размеры электрододержателя |

МТПТ-600 |

МТПТ-400, МТК-75 |

МТП-300, МТП-400 |

МТК 6301, МТП-200/1200 |

МТПУ-300, МТП-150/1200 МТП-200, МТП-150, МТ 2507 |

МТ 1607, МТП-75 МТП-100, МТПР-75 (50 , 25) МТПК-25, МТ 1206 |

|

Наружный диаметр |

70 |

60 |

50 |

50 |

32 |

25 |

|

Диаметр конуса для электрода |

32 |

32 |

32 |

25 |

20 |

16 |

|

Конусность |

1:5 |

1:5 |

1:5 |

1:10 |

1:10 |

1:10 |

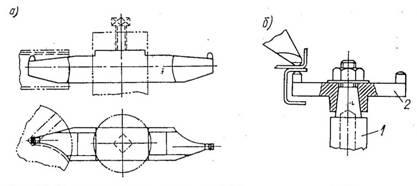

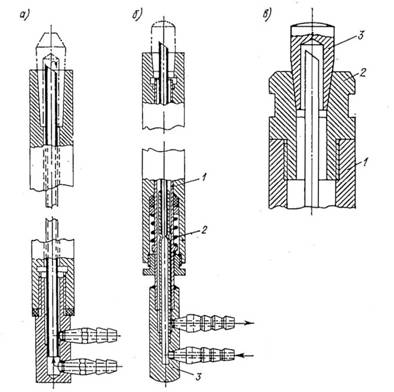

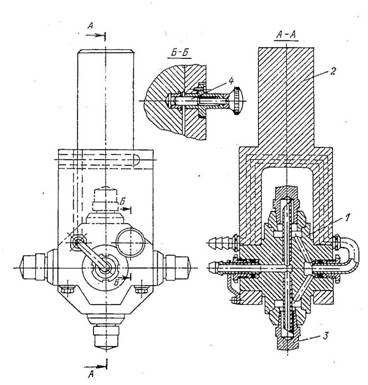

Наибольшее распространение имеют прямые

электрододержатели (рис. 7). Внутри полости электрододержателя проходит трубка

для подвода воды, сечение которой должно быть достаточно для интенсивного

охлаждения электрода. При толщине стенки трубки 0,5…0,8 мм ее наружный диаметр

должен составлять 0,7…0,75 от диаметра отверстия электрода ![]() . В случае частой смены электродов

целесообразно использовать электрододержатели с выталкивателями (рис. 7, б).

Выталкивание электрода из посадочного гнезда производится при ударе деревянным

молотком по бойку 5, который соединен с трубкой из нержавеющей стали —

выталкивателем 1. Возврат выталкивателя и бойка в исходное нижнее положение

выполняется пружиной 2. Важно, чтобы торец выталкивателя, ударяющий по торцу

электрода, не имел повреждений на своей поверхности, в противном случае

посадочная часть электрода будет быстро выходить из строя, заклиниваясь при его

удалении из электрододержателя. Удобным для эксплуатации является выполнение

конца электрододержателя 1 в виде сменной резьбовой втулки 2, в которой установлен

электрод 3 (рис. 7, в). Такая конструкция позволяет изготавливать втулку 2 из

более стойкого металла и заменять ее при износе и установке электрода другого

диаметра, а также легко удалять электрод при заклинивании путем выбивания его

стальной выколоткой изнутри втулки.

. В случае частой смены электродов

целесообразно использовать электрододержатели с выталкивателями (рис. 7, б).

Выталкивание электрода из посадочного гнезда производится при ударе деревянным

молотком по бойку 5, который соединен с трубкой из нержавеющей стали —

выталкивателем 1. Возврат выталкивателя и бойка в исходное нижнее положение

выполняется пружиной 2. Важно, чтобы торец выталкивателя, ударяющий по торцу

электрода, не имел повреждений на своей поверхности, в противном случае

посадочная часть электрода будет быстро выходить из строя, заклиниваясь при его

удалении из электрододержателя. Удобным для эксплуатации является выполнение

конца электрододержателя 1 в виде сменной резьбовой втулки 2, в которой установлен

электрод 3 (рис. 7, в). Такая конструкция позволяет изготавливать втулку 2 из

более стойкого металла и заменять ее при износе и установке электрода другого

диаметра, а также легко удалять электрод при заклинивании путем выбивания его

стальной выколоткой изнутри втулки.

Рис. 7. Прямые электрододержатели:

а – нормальный;

б – с выталкивателем;

в – со сменной втулкой

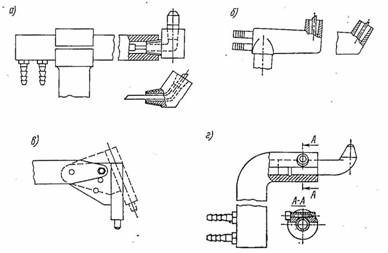

Если фигурные электроды чаще применяются при сварке деталей, имеющих малые размеры соединяемых элементов, то при больших их размерах целесообразно использование специальных фигурных электрододержателей и простых электродов, Фигурные электрододержатели могут быть составными и обеспечивать установку электродов под различным, углом к вертикальной оси (рис. 8, а). Достоинством такого электрододержателя является легкая регулировка вылета электрода. В ряде случаев фигурный электрод может быть заменен электрододержателей, показанным на рис. 8, б. Интерес также представляет электрододержатель, наклон которого можно легко регулировать (рис. 8, в). Конструкция, изогнутого под углом 90° электрододержателя приведена на рис. 30, г, она позволяет закрепить электроды с цилиндрической посадочной частью. Специальный винтовой зажим обеспечивает быстрое закрепление и снятие электродов. На рис. 9 представлены различные примеры точечной сварки с использованием фигурных электрододержателей.

Рис. 8. Специальные электрододержатели

Рис. 9. Примеры применения различных электрододержателей

При точечной сварке крупногабаритных узлов типа панелей целесообразно использовать четырехэлектродную поворотную головку (рис. 10). Применение таких головок позволяет в четыре раза увеличить время работы электродов до очередной зачистки, не удаляя свариваемую панель из рабочего пространства машины. Для этого после загрязнения каждой пары электродов электрододержатель 1 поворачивается на 90° и закрепляется стопором 4. Поворотная головка позволяет также устанавливать электроды с различной формой рабочей поверхности для сварки узла с изменяющейся, например, ступенчато толщиной деталей, а также обеспечить механизацию зачистки электродов специальными устройствами. Поворотная головка может использоваться при точечной сварке деталей с большой разницей в толщине и устанавливается со стороны тонкой детали. Известно, что при этом рабочая поверхность электрода, контактирующего с тонкой деталью, быстро изнашивается и заменяется приповороте головки на новую. В качестве электрода со стороны толстой детали удобно использовать ролик.

Рис. 10. Поворотная электродная головка:

1 – поворотный электрододержатель; 2 – корпус; 3 – электрод; 4 – стопор

При точечной сварке оси электродов должны быть перпендикулярны поверхностям свариваемых деталей. Для этого сварку деталей, имеющих уклоны (плавно изменяющуюся толщину), или изготовляемых с помощью подвесных машин, при наличии крупногабаритных узлов выполняют с использованием самоустанавливающегося поворотного электрода со сферической опорой (рис. 11, а). Во избежание течи воды электрод имеет уплотнение в виде резинового кольца.

Рис. 11. Самоустанавливающиеся электроды и головки:

а — поворотный электрод с плоской рабочей поверхностью;

б — головка для двухточечной сварки: 1 — корпус; 2 — ось;

в — пластинчатый электрод для сварки сетки: 1, 7 — консоли машины; 2—вилка; 3 — гибкие шины; 4—качающийся электрод; 5 — свариваемая сетка; 6 — нижний электрод

На обычных точечных машинах сварка стальных деталей относительно небольшой толщины может выполняться сразу двумя точками с применением двухэлектродной головки (рис. 11, б). Равномерное распределение усилий на оба электрода достигается за счет поворота корпуса 1 относительно оси 2 под действием усилия сжатия машины.

Для сварки сетки из стальной проволоки диаметром 3…5 мм могут быть применены пластинчатые электроды (рис. 11, в). Верхний электрод 4 качается на оси для равномерного распределения усилий между соединениями. Подвод тока в целях его равномерности производится гибкими шинами 3; вилка 2 и ось качания изолированы от электрода. При длине электродов до 150 мм они могут выполняться некачающимися.

Рис. 12. Раздвижные клиновые электроды-вставки

При сварке панелей, состоящих из двух обшивок и ребер жесткости, внутри должна находиться электропроводная вставка, воспринимающая усилие электродов машины. Конструкция вставки должна обеспечивать ее плотное прилегание к внутренней поверхности свариваемых деталей без зазора, во избежание глубоких вмятин на внешних поверхностях деталей и возможных прожогов. Для этой цели может быть использована раздвижная вставка, показанная на рис. 12. Движение клина 2 относительно неподвижного клина 4, обеспечивающее их поджатие к свариваемым деталям 3, синхронизировано с работой машины. Когда электроды 1 и 5 сжаты и происходит сварка, воздух из пневмосистемы привода машины поступает в правую полость цилиндра 8, закрепленного на передней стенке машины и через тягу 7 перемещает клин 2, увеличивая расстояние между рабочими поверхностями клиньев. При поднятии электрода 1 воздух выходит из правой и начинает поступать в левую полость цилиндра 8, уменьшая расстояние между поверхностями клиньев, что позволяет перемещать свариваемую панель относительно электродов машины. Охлаждение клиновой вставки производится воздухом, который поступает по трубке 6. Использование такой вставки позволяет сваривать детали с внутренним расстоянием между ними до 10 мм.