Инверторный источник сварочного тока для контактной сварки

А.П. Исаев, канд. техн. наук, А.В. Милованов, инж. (МГТУ им. Н.Э. Баумана)

При контактной точечной и шовной сварке в результате действия ряда дестабилизирующих факторов возможно появление дефектных соединений с выплеском или непроваром даже при постоянных исходных параметрах режима сварки. При этом основным дестабилизирующим фактором процесса является значительный разброс мгновенных значений контактного сопротивления межэлектродной области. Разброс связан с некачественной подготовкой поверхностей деталей под сварку, возможным смещением деталей при их сжатии, наличием случайных шунтирующих цепей, непостоянной толщиной деталей или покрытии на них. Кроме того, неизбежный нагрев электродов при сварке приводит к износу и окислению их рабочей поверхности. Все отмеченные и другие возмущающие факторы изменяют баланс теплоты в межэлектродной области, нарушают стабильность процесса сварки и обусловливают появление дефектов и, соответственно, значительный разброс показателей прочности и изменение геометрических размеров сварных соединений. Особенно велика негативная роль возмущений при сварке деталей малых толщин и сечений из разноимённых металлов и сплавов неравных толщин и сечений. Анализ качества контактной сварки, а также рекламаций и причин выхода из строя изделий электроавтоматики показывает, что с учётом скрытого брака выход годных сварных соединений, как правило, не превышает 93…94 %, что в ряде случаев является неприемлемым.

Обеспечить высокое и стабильное качество соединений и исключить испытания с разрушением готовых узлов можно за счёт применения процессов контактной сварки с автоматическим регулированием параметров процесса непосредственно в момент формирования соединения. Для этого необходимо создать новое поколение машин для контактной сварки с автоматической системой управления замкнутого типа, использованием мощной полупроводниковой техники и микропроцессорных средств управления.

В течение

последних 20 лет на кафедре сварки МГТУ им. Н.Э. Баумана разработаны и

представлены в экспериментальную эксплуатацию базовые образцы автоматических

регуляторов двух типов: конденсаторный с управляемой сварочной цепью и

повышенной частоты инверторного типа для контактной сварки деталей толщиной от

0,1 до 1 мм [1]. Оба источника укомплектованы аппаратурой автоматической

стабилизации ![]() и соответствующими датчиками обратной связи.

Успешная эксплуатация этих разработок и анализ современных тенденций развития

сварочной техники позволили наметить пути совершенствования оборудования.

и соответствующими датчиками обратной связи.

Успешная эксплуатация этих разработок и анализ современных тенденций развития

сварочной техники позволили наметить пути совершенствования оборудования.

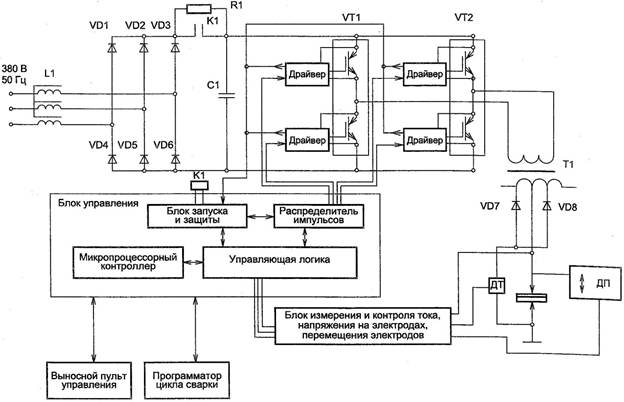

С этой целью в МГТУ им. Н.Э. Баумана разработан управляемый источник постоянного тока с промежуточным звеном повышенной частоты (инвертором). Источник предназначен для точечной (рельефной) и шовной сварки деталей толщиной от 0,1 до 1,0 мм. Структурная схема источника приведена на рис. 1. В силовую часть источника входят трёхфазный двухполупериодный выпрямитель, мостовой инвертор средней частоты на IGBT транзисторно-диодных модулях и сварочный трансформатор с выпрямительным блоком. Цифроаналоговая система управления источником включает микропроцессорный контроллер для задания до 10 различных программ изменения параметров режима сварки (законов управления), широтно-импульсный модулятор и датчики обратной связи для управления током или напряжением на электродах, а также систему измерения перемещения подвижного электрода. Датчики обратной связи поставляются в соответствии с требуемым законом управления.

Рис. 1. Блок-схема управляемого источника постоянного тока инверторного типа для контактной точечной и шовной сварки

На передней панели источника или выносном пульте расположена клавиатура для управления циклом сварки и для ввода (записи) параметров режима в память процессора. Результаты записи отражаются на однострочном жидкокристаллическом табло.

Источник является полностью автономным и предназначен для комплектования серийного и специализированного сварочного технологического оборудования, в состав которого также входят специальный сварочный трансформатор и механическая часть для сжатия деталей, вращения электродов и загрузки изделия в зону сварки.

Техническая характеристика источника

|

Напряжение питающей сети, В |

380 |

|

Наибольший сварочный ток, кА(в соответствии с заказом) |

5; 10; 20 |

|

Рабочая частота инвертора, кГц |

1,0 |

|

Пределы регулирования: сварочного тока, % диапазона напряжения на электродах, В осадки под током, % толщины детали |

10…100 0,5…2,5 5…20 |

|

Продолжительность включения ПВ, % |

50 |

|

Толщина свариваемых металлов и сплавов на основе железа, никеля и меди (в соответствии с заказом), мм |

0,1…1,0 |

|

Габаритные размеры, мм |

300×560×560 |

|

Масса (не более), кг |

30 |

Разработанный источник сварочного тока соответствует уровню лучших зарубежных аналогов. К основным преимуществам по сравнению с однофазными машинами переменного тока и машинами постоянного тока относятся:

- снижение массы и габаритных размеров сварочного трансформатора в 8…10 раз по сравнению с трансформаторами на частоту сети 50 Гц;

- возможность управления импульсами сварочного тока, в том числе от 1 до 20 мс, в реальном масштабе времени (с частотой переключения тока от 1 до 4 кГц);

- равномерная загрузка трёх фаз питающей сети.

Применение разработанного источника особенно эффективно при использовании законов и параметров управления, отражающий термодеформационный характер процесса контактной сварки и определяющих качество сварки конкретных конструктивных форм и пар соединяемых материалов.

На основе результатов исследования технологических возможностей источника выявлены наиболее рациональные законы управления процессами точечной, рельефной и шовной сварки.

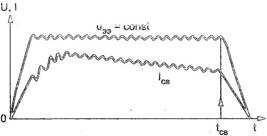

Так, при точечной сварке листовых нахлёсточных соединений для компенсации влияния возмущений наиболее рационально в качестве сигнала обратной связи использовать падение напряжения на электродах, поддерживая его значение постоянным в течение определённого периода времени [2]. Принцип такого управления иллюстрируют осциллограммы тока и напряжения на рис. 2.

Рис. 2. Типовая осциллограмма напряжения между

электродами ![]() и сварочного тока

и сварочного тока ![]() при

при ![]() =const и

=const и ![]() =const

=const

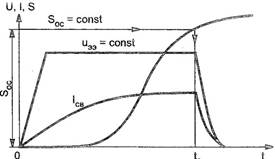

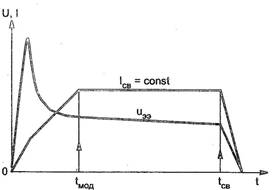

При рельефной сварке необходимо поддерживать постоянное напряжение на электродах, а ток выключать по достижении определённой величины осадки деталей под током (рис. 3) при шовной сварке эффективно управление с модуляцией тока при постоянной его величине и форме (рис. 4).

Рис. 3. Циклограмма управления при рельефной сварке

при ![]() =const и

=const и ![]() =const

=const

Рис. 4. Циклограмма управления при шовной сварке с

программированием ![]()

При этом отсутствие выплесков и непроваров обеспечивается благодаря тому, что для каждой конкретной пары деталей в процессе сварки воспроизводится наиболее приемлемые условия нагрева в результате автоматического изменения формы импульса сварочного тока.

Эффективность

управления точечной сваркой при ![]() =const и

=const и ![]() =const (см. рис. 2) подтверждена экспериментально

при сварке образцов трёх серий І – ІІІ из никеля толщиной (0,15+0,15)мм при

различных значениях начальних контактних сопротивлений. Образцы серии І сжимали

со средней скоростью сближения электродов 20мм/с, серии II – 60 мм/с,

серии III – после сжатия

поворачивались вокруг оси электродов на 30…60°. Средние значения контактных

сопротивлений

=const (см. рис. 2) подтверждена экспериментально

при сварке образцов трёх серий І – ІІІ из никеля толщиной (0,15+0,15)мм при

различных значениях начальних контактних сопротивлений. Образцы серии І сжимали

со средней скоростью сближения электродов 20мм/с, серии II – 60 мм/с,

серии III – после сжатия

поворачивались вокруг оси электродов на 30…60°. Средние значения контактных

сопротивлений ![]() : для серий I…III – 3850, 2500 и

90 мкОм соответственно. Для всех трёх серий установочные параметры режима

сварки одинаковы:

: для серий I…III – 3850, 2500 и

90 мкОм соответственно. Для всех трёх серий установочные параметры режима

сварки одинаковы: ![]() =0,7 В,

=0,7 В, ![]() =5×

=5×![]() с,

с, ![]() =12 даН,

=12 даН, ![]() =1,0 мм.

=1,0 мм.

В таблице

приведены средние значения результатов испытаний образцов на срез, размеры

литого ядра ![]() по макрошлифам и сварочный ток, замеренный по

осциллограммам при

по макрошлифам и сварочный ток, замеренный по

осциллограммам при ![]()

Из приведенных

данных следует, что при уменьшении контактного сопротивления с 3250 до 90 мкОм

диаметр ядра и соответственно прочность точек не уменьшается, а даже несколько

возрастают. Заметим, что для неуправляемого процесса такое возмущение приводит,

как правило, к полному непровару. Значения сварочного тока свидетельствуют, что

компенсация столь значительного возмущения по ![]() достигается автоматическим увеличеним тока от 2,35

до 3,23 кА.

достигается автоматическим увеличеним тока от 2,35

до 3,23 кА.

|

Параметр |

Номер серии |

||

|

І |

ІІ |

ІІІ |

|

|

|

0,91 0,13 12,9 2,35 |

0,93 0,135 12,9 2,4 |

1,0 0,105 14,5 3,23 |

Известно, что

увеличение диаметра рабочей поверхности электродов и их окисление являются

неизбежными возмущающими факторами сварочного цикла. Особенно существенно

увеличение ![]() отражается на прочности и размерах сварных точек при

сварке деталей малых толщин. Автоматическое регулирование по

отражается на прочности и размерах сварных точек при

сварке деталей малых толщин. Автоматическое регулирование по ![]() =const и

=const и ![]() =const, обеспечивающее стабилизацию характера

нагрева зоны сварки и достижение температуры плавления в сварном соединении,

позволяет устранить непровар при увеличении

=const, обеспечивающее стабилизацию характера

нагрева зоны сварки и достижение температуры плавления в сварном соединении,

позволяет устранить непровар при увеличении ![]() .

.

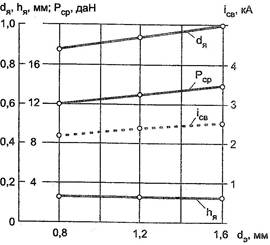

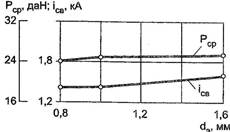

Эксперименты по

сварке с изменением ![]() проводили для пластин никеля толщиной (0,15+0,15)

мм и коррозионностойкой стали 12Х18Н10Т толщиной (0,2+0,2) мм. В обоих случаях

диаметр рабочей поверхности электродов изменяли от 0,8 до 1,6 мм. Никель

сваривали на следующем режиме:

проводили для пластин никеля толщиной (0,15+0,15)

мм и коррозионностойкой стали 12Х18Н10Т толщиной (0,2+0,2) мм. В обоих случаях

диаметр рабочей поверхности электродов изменяли от 0,8 до 1,6 мм. Никель

сваривали на следующем режиме: ![]() В,

В, ![]() =5×

=5×![]() с,

с, ![]() =12даН. Параметры режима сварки коррозионно-стойкой

стали:

=12даН. Параметры режима сварки коррозионно-стойкой

стали: ![]() В,

В, ![]() =5×

=5×![]() с,

с, ![]() =12 даН. Результаты экспериментов приведены на рис.

5, 6, из которых следует, что с увеличением

=12 даН. Результаты экспериментов приведены на рис.

5, 6, из которых следует, что с увеличением ![]() от 0,8 до 1,6 мм обеспечивается получение литого

ядра достаточных размеров. Прочность сварных точек остаётся примерно

постоянной. Незначительный рост прочности с увеличением

от 0,8 до 1,6 мм обеспечивается получение литого

ядра достаточных размеров. Прочность сварных точек остаётся примерно

постоянной. Незначительный рост прочности с увеличением ![]() объясняется возрастанием фактической площади

контакта деталей, в пределах которой формируется литое ядро.

объясняется возрастанием фактической площади

контакта деталей, в пределах которой формируется литое ядро.

Рис. 5. Отработка возмущения по ![]() при сварке никеля толщиной (0,15+0,15) мм

при сварке никеля толщиной (0,15+0,15) мм

Рис. 6. Отработка возмущения по ![]() при сварке стали 12Х18Н10Т (0,2+0,2) мм

при сварке стали 12Х18Н10Т (0,2+0,2) мм

Аналогичные результаты получены по отработке возмущающих факторов для рельефной (см. рис. 3) и шовной (см. рис. 4) сварки.

Результаты

проведённых исследований подтверждают уникальные технологические характеристики

разработанного источника. При управлении процессом сварки источник позволяет

полностью исключить непровары и выплески при колебаниях параметров ![]() 50%,

50%, ![]() 30%,

30%, ![]() 300%, шунтирования тока через ранее сваренные точки,

нагреве токоведущих элементов сварочного контура и колебания напряжения

питающей сети.

300%, шунтирования тока через ранее сваренные точки,

нагреве токоведущих элементов сварочного контура и колебания напряжения

питающей сети.

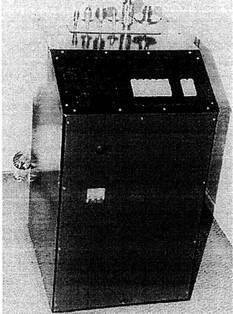

По результатам предварительных исследований разработана и выполнена экспериментальная модель источника (рис. 7) постоянного тока с промежуточным звеном повышенной частоты (инвертором) для точечной и шовной сварки узлов мембранных блоков датчиков давления из коррозионностойких сталей и упругих бронз. Результаты эксплуатации источника на заводе «Прибор» ЗАО ПГ «Метран» показали его высокую эффективность, брак по варке полностью исключён, производительность процесса сварки увеличена в 2…3 раза по сравнению с традиционной конденсаторной сваркой.

Рис. 7. Источник инверторного типа

Источник изготовляется по индивидуальному заказу для решения конкретной технологической задачи, поставляется в комплекте со специальным сварочным трансформатором и наборов датчиков обратной связи для реализации требуемого закона управления.

Список литературы

1. Исаев А.П., Шашин Д.М., Лавренов В.С. Контроль точечных соединений по обобщающим параметрам в процессе сварки // Неразрушающий контроль и системы управления качеством сварных и паяных соединений. М.: ЦРДЗ, 1992. С. 69–71.

2. Исаев А.П., Лавренов В.С., Шашин Д.М. Падение напряжения на сварочном контакте – параметр регулирования конденсаторной сварки. М.: МВТУ им. Н.Э. Баумана, 1985. Вып. 434. С. 67–75.

Источник: журнал «Сварочное производство», № 3, 2005 г.