История разработки источников питания и аппаратуры управления контактной сварки

Первый в мире специализированный трансформатор для стыковой контактной сварки был разработан Э. Томсоном в 1885 г. [1]. По сути, это была установка, состоящая из многовитковой первичной обмотки и одного витка вторичной обмотки сечением до 200 мм2 с закрепленными на концах зажимами в виде струбцин, стягивающихся пружинами. На следующий год Э. Томсон изготовил более мощный источник, способный дать ток до 200 000 А при напряжении 1…2 В.

Системы управления подачей энергии для сварки являются важнейшей частью сварочной цепи и чаще всего составной частью источника энергии. При контактной, особенно точечной, сварке в месте соединения за короткое время выделяется значительное количество теплоты, что требует применения устройств для точного регулирования длительности поступления энергии. Первые источники тока для контактной сварки Э. Томсона не были снабжены какими-либо системами контроля процесса по времени. Трансформаторы включали и выключали вручную рубильником или кнопкой в цепи обмотки магнитного пускателя.

В 1890…1900 гг. были разработаны установки для контактной сварки с встроенным генератором постоянного тока. Для сварки использовали ток низкого напряжения большой мощности. Позже появились установки с генератором переменного тока. Регулирование тока в обоих типах установок не представляло трудностей. Продолжали совершенствоваться и аппараты с питанием от трансформатора с секционированными катушками первичной обмотки, что позволило предварительно настраивать сварочное напряжение. Основные их недостатки обуславливались перегрузкой магнитной цепи, когда для работы включали небольшое количество витков катушки первичной обмотки. Чтобы свести к минимуму потери, необходимо было изготавливать источник питания с высокой точностью и использовать автотрансформатор. Размеры и конструкция вторичного витка были рассчитаны на ток большой силы. Витки охлаждались водой.

С появлением более мощных трансформаторов и установок для точечной сварки начали создавать устройства для управления магнитными пускателями, которые включали или прекращали подачу энергии к установке. Эту систему управления долгое время использовали в машинах для точечной сварки с ручным или ножным управлением [2].

Для регулирования цикла сварки применяли также механические устройства — кулачки, коноиды и подобные им элементы, предназначенные для преобразования вращательного движения в запрограммированное поступательное. С этими устройствами появилась возможность сократить временные интервалы управления контактором, и они были применены в установках для точечной сварки. При разработке устройств регулирования времени было обнаружено, что идеальным механизмом контроля времени является тот, который определяет один цикл подачи энергии, т. е. при частоте 60 Гц цикл составил 1/120 с [3]. Для более точного соблюдения продолжительности сварки были внедрены «электрические хронометры», в которых конденсатор заряжали по экспоненциальному закону. Конденсаторы включали параллельно обмоткам реле (рис. 1). Имелись аппараты, реле которых включали во вторичную обмотку. В процессе эксплуатации оказалось, что не только электромагнитную систему сложно непрерывно регулировать. «Хронометр» также чувствителен к колебаниям напряжения в сети. Например, с увеличением напряжения сокращалась продолжительность зарядки конденсатора, а следовательно, и длительность сварки. В ряде аппаратов использовали продолжительность разрядки конденсатора. Погрешности в соблюдении требуемой длительности сварки возникали также из-за инерции контактов и механических узлов (кулачков, контакторов и др.). Такие системы управления не позволяли достигнуть достаточно точной выдержки времени, необходимой для точечной сварки тонких листов (например 0,08 с при токе 4000 А для стального листа толщиной 0,25 мм) или элементов из алюминия либо нержавеющей стали [3].

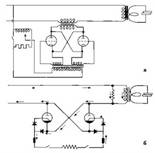

Существенно схемы управления были усовершенствованы в 1924 г., когда в схему реле включили неоновую лампу так, что через нее ток мог проходить только при определенном уровне напряжения. В 1932 г. после изобретения в США тиратрона — электронной лампы с легко ионизируемой газовой средой — на его основе были разработаны регуляторы длительности сварки. Поскольку тиратрон пропускает только полуволну, то для контроля переменного тока требовались две лампы (рис. 2, а). Управление сварочным током осуществляли через прерыватель.

Рис. 1. Схема «электрического хронометра»

Рис. 2. Схема управления контактной сваркой: а — тиратронная; б — игнитронная

В 1934 г. в США появились новые регуляторы, основанные на игнитронах — ртутных вентилях, которые составляли так называемый холодный катод, тогда как анод обычно выполняли из графита (рис. 2, б). С помощью поджигающего электрода мгновенно возникала электронная эмиссия и, следовательно, начиналось прохождение тока. Игнитроны выдерживали большие перегрузки по току. Два игнитрона включали в схему прерывателя машин для контактной сварки.

Тиратронное управление предназначалось для машин малой и средней мощности. Благодаря игнитронам были созданы машины мощностью более 8 млн. кВ×А. Следует отметить, что во всех электронных устройствах управления цепь возбуждения игнитронов является только конечной частью цепи. К концу 1930-х гг. были разработаны конструкции машин, цепь регулирования мощности которых включала в себя комплекс элементов, необходимых для возбуждения игнитронов и регулирования по фазе синусоидального напряжения, конденсаторы, выдающие сигналы управления интервалами сварки и паузами, многочисленные вспомогательные, усилительные, защитные, сигнальные элементы.

Использованные источники:

1. Thomson E. Electric welding // Journal Franklin-Institute. — 1887. — № 123. 737. — P. 245-247.

2. Ахун А.И. Контактные электросварочные машины — M - Свердловск: Машгиз — 1953. — 312 с.

3. Briggs R.L. The development of resistance welding & electrical power control devices // JAWS — 1934 — № 3. — P. 8-11.