Контроль якості контактного зварювання

Якість з'єднань, що виконуються точковим, рельєфним, шовним та стиковим зварюванням, залежить, головним чином, від стабільності таких факторів, як коливання напруги мережі живлення, параметрів режиму зварювання, надійності роботи обладнання, знос робочих поверхонь та відсутність співвісності електродів, шунтування струму, коливання товщини деталей, зміщення кромок стиків, чистота поверхонь електродів і деталей у місці зварювання, завищені розміри зазорів між деталями і т. ін. У зв'язку з тим, що формування з'єднання відбувається у недосяжній для нагляду зварювальника зоні, якість з'єднань оцінюється часто за сукупністю діючих факторів. До них відносять силу зварювального струму у вторинному контурі машини, електричний опір, зони зварювання між електродами, падіння напруги між електродами і т. ін.

Наприклад, зварювальний струм (його амплітудне або діюче значення) вимірюється магнітно-електричними або катодними осцилографами з датчиком Холла типу ПХ602, спеціальними приладами типу АСУ-ІМ, ИТ-02, ИТ-03, які укомплектовані тороїдальними датчиками. Для безперервного слідкування за зварювальним струмом використовують прилади типу КАСТ-2М. КАСТ-ЇМ, ИСТ-1 (для машин шовного зварювання), СТ-67 та ін. Тривалість стуму визначають приладами типу ИВ-01, СИ-2 та ін.

Зусилля на електродах може вимірюватися динамометрами ПД-50, ПД-100, ПД-500 та ін. Для контролю і документальної фіксації технологічних параметрів стикового зварювання використовують багатоканальні самописні прилади типу Н327, Н338.

Активний опір деталей, а також вторинного контуру зварювальних машин визначають мікроомметрами типу Ф-415 або М-246 і ПСХ-1.

Робочу поверхню електродів для точкового, рельєфного і шовного зварювання контролюють спеціальними шаблонами, у стикових машинах -калібрами.

У процесі зварювання робітник-зварник контролює якість виробів візуально.

Цим методом виявляють виплески, пропали, зовнішні тріщини, розриви та роздавлені краї, частково оплавлені поверхні, кількість та місце розташування точок і швів, розміри зони термічного впливу; вихід литого металу на поверхню деталі, перехід металу електродів на поверхні деталей і навпаки; завеликі зазори між деталями, нерівномірність потовщення та грату навколо стиків і т. ін.

Контроль якості зварних з'єднань виконують також (в автоматизованому та роботизованому виробництвах) за так званими узагальненими параметрами. Для точкового, рельєфного і шовного зварювання такими параметрами є теплове розширення металу в зоні зварювання, що спричинює переміщення рухомої частини машини (дилатометричний ефект), теплове та акустичне випромінювання із зони зварювання або змінення інтенсивності ультразвукових коливань, які пронизують метал деталей від одного електрода до іншого.

При стиковому зварюванні як узагальнюючі параметри використовують частоту пульсацій струму у первинній мережі живлення зварювального трансформатора під час руйнування рідких перемичок у процесі оплавлення, температуру деталей у місці зварювання пірометрами типу «ОПИР-С» чи інтенсивність світлового або теплового випромінювання від металу зварюваних деталей і т. ін. Особливо ефективно реалізуються ці види контролю в автоматичних системах керування на базі мікроЕОМ при наявності оберненого зв'язку, коли є можливість коректувати в процесі зварювання параметри режиму за результатами їх оперативного вимірювання спеціальними пристроями. До таких пристроїв чи апаратів, наприклад, відносять пристрої на базі мікропроцесорів - регулятори типу РКМ та РВС (завод «Электрик», м. С.-Петербург), які під час зварювання в автоматичному режимі забезпечують потрібну величину коефіцієнта потужності, навантаження та компенсацію впливу потужності навантаження на струм зварювання, задають величину зварювального струму в процентах від повнофазного тощо.

З метою стабілізації головних параметрів режиму зварювання розроблені мікропроцесорні контролери типу ККС-01, котрі в процесі зварювання здійснюють: керування тиристорними контакторами зміною величини кута вмикання тиристорів - завдяки вимірюванню діючого значення зварювального струму у кожному його періоді, автоматичне налагодження значення коефіцієнта потужності та омічного опору зварювального контуру машини, оперативний контроль стану обладнання та компенсацію зносу електродів послідовним підвищенням зварювального струму через певну кількість точок.

Для підвищення якості продукції, модернізації, налагодження і незалежного вимірювання головних параметрів режиму (струм зварювання, зусилля стиснення деталей, тривалості операцій і т. ін.) розроблені електронні регістратори технологічних процесів типу Р-3704 та багатофункціональні вимірювачі параметрів машин контактного зварювання типу МИКС (розробка м. С.-Петербург, фірма «Компания по автоматизации сварки»).

Ці апарати мають можливість виконувати функції не тільки засобів контролю під час доробки технології зварювання, а також для 100 %-го оперативного контролю зварювання. Готові вироби контролюються з руйнуванням і без руйнування зварних з'єднань. При цьому рівень якості або працездатність оцінюється якісно або кількісно.

При неруйнівному контролі застосовують фізичні методи: радіаційний, ультразвуковий і електромагнітний. Зовнішній огляд, контроль на герметичність і опір з'єднань певним навантаженням відносять також до неруйнівного контролю.

Радіаційний контроль (ГОСТ 7512-82, ГОСТ 23055-81) базується на зміні інтенсивності проходження іонізуючого випромінювання крізь середовище з різною щільністю. Ним ефективно виявляються тріщини, раковини, накопичення оксидів, пори, виплески та інші подібні дефекти.

Непровари у зварних з'єднаннях, в яких відсутні несуцільності, цим способом виявляються тільки при наявності на поверхні деталей рентгеноконтрастних матеріалів.

Фіксація дефектів при радіографічному контролі виконується за допомогою спеціальної плівки або фотопаперу. Підвищується продуктивність контролю використанням рентгеновідиконів разом з дистанційним телевізійним екраном. Швидкість контролю при цьому збільшується у 10 разів порівняно з радіографією. Ще більш перспективним є радіометричний скануючий контроль і ксерорадіографія. Поряд із рентгенівським контролем для виявлення дефектів зварних з'єднань використовується і гаммаскопія. Схеми просвічування встановлюють залежно від конструкції вузла, товщини та фізичних властивостей металу деталей.

Обладнанням для цього способу є кабельна апаратура типу РУП-150/300-10, моноблочні переносні апарати типу РУП-200-5-2, малогабаритні імпульсні апарати типу «МИРА» і «НОРА», гамма-дефектоскопи типу «ГАММАРИД», «Стапель» або «Тракт», а також радіаційні інтроскопи типу «ПТУ» та «Дефектоскоп».

Ультразвуковий контроль (УЗК) (ГОСТ 14782-86) ґрунтується на властивості ультразвукових коливань розповсюджуватися у матеріалах у вигляді напрямлених хвиль, які відбиваються від ділянок різної густоти.

Сучасні ультразвукові дефектоскопи працюють при частоті розповсюдження пружних хвиль від 0,2 до 2,5 МГц і можуть знаходити дефекти розмірами до 10 мкм.

Спосіб дає можливість визначати присутність у зварних з'єднаннях раковин, тріщин, пор, виплесків і скупчень неметалевих (оксидних) включень. Непровари (при відсутності загальних зерен) і тонкі поверхневі оксиди УЗК виявити важко.

Перспективним є контроль зварних точок та швів ультразвуком, коли п'єзоелектричні випромінювачі і приймачі встановлюють у водоохолоджувальних каналах верхнього та нижнього електродів точкової машини.

Для УЗК використовуються дефектоскопи типу ДУК-66П, УД-10УА та інші; для контролю рейок - типу УД-11УР.

Електромагнітним методом, який ґрунтується на змінюванні локальної електропровідності в зоні зварювання, контролюються точкові з'єднання. При відсутності литого ядра електропровідність металу найбільша; з підвищенням розмірів ядра до номінального значення електропровідність знижується на 12…15 %.

Вихороструминний метод використовує особливості розповсюдження вихорових змінних полів, які фіксуються за допомогою суспензій, магнітної плівки за товщиною і на поверхні деталей.

Для визначення діаметра зварних точок використовуються дефектоскопи типу ДСТ-5РПИ; тріщини завширшки до 0,001 мм і завглибшки до 0,1 мм в зварних стиках виявляються дефектоскопами типу ПМД-70 та МД-50П; зварні стики трубопроводів контролюють магнітографічними дефектоскопами типу МД-9, МГКта ін.

Контроль з руйнуванням (ГОСТ 6996-66, ГОСТ 3242-79) виконується за технологічними зразками (зразками-свідками), а також на окремих реальних зварних конструкціях.

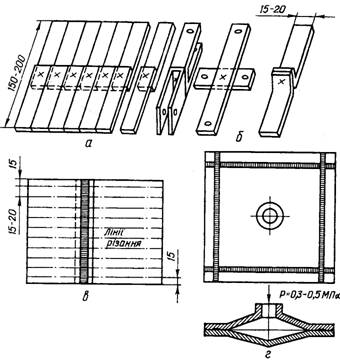

Заготовки ріжуться на стандартні зразки (рис. 1) із матеріалу однакових товщини і хімічного складу, що й сам виріб. Потім їх зварюють в робочих режимах.

Рис. 1. Зразки для механічних випробувань:

а – на зріз;

б – схема вирізання зразків;

в – на відрив;

г – для пневматичних випробувань після шовного зварювання

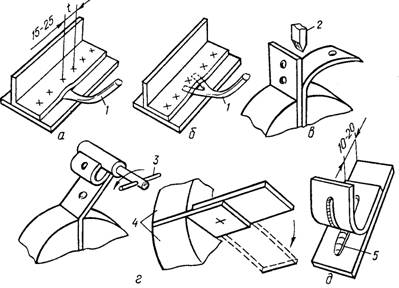

При якісних випробуваннях пластини затискуються в лещатах і руйнуються зубилом або у спеціальному пристрої зі скручуванням однієї з заготовок (рис. 2, 3).

Рис. 2. Технологічні проби:

а, б – руйнування окремих точок;

в – відрив;

г – скручування;

д – руйнування швів;

![]() - відстань між центрами сусідніх точок;

1 – вилка; 2 – зубило; 3 – ключ спеціальний; 4 – губки лещат; 5 - шов

- відстань між центрами сусідніх точок;

1 – вилка; 2 – зубило; 3 – ключ спеціальний; 4 – губки лещат; 5 - шов

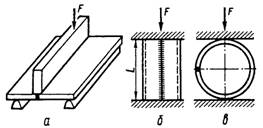

Рис. 3. Схеми випробувань технологічних проб після зварювання:

а – вигин статичний вздовж та поперек швів;

б, в – випробування зразків зварних труб;

![]() - зусилля випробувань;

- зусилля випробувань; ![]() - довжина чи діаметр зразків

- довжина чи діаметр зразків

Показником якості при цьому є руйнування з виривом точки і виникненням отвору в одній із пластин (при її товщині до 2 мм) або з виникненням вириву завглибшки не менше 30 % від товщини деталі (якщо її товщина більша, ніж 2 мм).

Випробування скручуванням зразків з тонкого металу виявляють діаметр точки, дефекти у вигляді виплесків, раковин та тріщин. Зварні з'єднання можуть підлягати видавлюванню або випробуванням наповненням порожнини стиснутим повітрям із занурюванням виробів у воду, вакуумуванням або гідравлічними методами (див. рис. 1).

Кількісні показники міцності точкових, рельєфних, шовних з'єднань визначаються випробуваннями спеціальних зразків на розрив, зрізання, при циклічних знакозмінних навантаженнях тощо.

Величину кута та зусилля зрізання точкових з'єднань визначають на хрестоподібних зразках за допомогою спеціальних стендів.

Герметичність - щільність з'єднань - перевіряють також гасом. Для цього на один бік шва наносять крейдовий розчин. Після просушування на протилежний бік виробу наносять гас. Якщо шов негерметичний, на його крейдовому боці з'являються жирні плями.

Наявність внутрішніх дефектів в стику вивчають за зломами візуально, крізь лупу, або за допомогою металографічних мікроскопів. Отримані зломи порівнюють з еталонами. Макро- та мікроструктурні дослідження контрольних зразків виконують для визначення розмірів литої зони, глибини проплавлення та вм'ятин від електродів, а також для виявлення структури металу точок та зони термічного впливу.