Напряжения и деформации электрода при точечной сварке.

Усилия, прилагаемые к электроду приводным механизмом сварочной машины, зависят от технологии сварки. Последняя выбирается с учетом влияния свариваемого материала и его толщины, жесткости режима сварки, мощности сварочной машины и др. Основным фактором, определяющим напряженное состояние в электроде при точечной сварке, является среднее удельное давление на контактную поверхность электрода, которое зависит в основном от свариваемого материала и его толщины.

Для уплотнения материала ядра и повышения качества сварной точки целесообразно увеличивать давление на электроды. Однако чрезмерное повышение давления приводит, как правило, к снижению стойкости электродов, а поэтому не может быть рекомендовано.

Для некоторых случаев точечной сварки практикой установлены оптимальные величины давлений электродов.

Так, по данным А.С. Гельмана, при сварке горячекатанной малоуглеродистой стали на мягком режиме удельное давление колеблется в пределах 3…6 кг/мм2, при сварке на жестком режиме — в пределах 5…12 кг/мм2.

Международный институт сварки рекомендует при точечной сварке малоуглеродистой стали устанавливать нагрузки на электроды из расчета удельного давления 7 кг/мм2 для электродов с диаметром контактной поверхности до 8 мм и из расчета 10,5 кг/мм2 для электродов с большей контактной поверхностью. Ю.Д. Яворский и В.К. Лебедев также считают, что удельное давление 7 кг/мм2 является оптимальным при сварке малоуглеродистой стали.

При точечной сварке более твердой (наклепанной) малоуглеродистой стали А.С. Гельман рекомендует повышать удельное давление на 20…30%. Такое же увеличение рекомендуется при точечной сварке по грунту, сварке стали с покрытием (оцинкованной, хромированной) и т.д.

При сварке среднеуглеродистой и легированной сталей с малым и средним содержанием углерода удельные давления должны быть на 15…30% выше, чем при сварке малоуглеродистой стали.

Жаропрочный материал требует еще большего повышения усилия сжатия. Поэтому при точечной сварке аустенитных сталей и сплавов удельные давления на контактной поверхности рекомендуется выбирать в пределах 16…28 кг/мм2.

По данным ряда исследователей, увеличение усилия сжатия электродов является главной причиной повышенного износа электродов.

Вопреки установившемуся мнению, Г.А. Маслов и Б.Б. Золотарев утверждают, что указанные выше нормы выбора давления на электроды при точечной сварке низколегированных сталей занижены. Они считают, что приведенные выше нормы могут быть увеличены на 40…50% без ущерба для стойкости электродов, причем подобное увеличение усилия на электродах обеспечивает более стабильную прочность соединений. Однако необходимо отметить, что в отличие от принятой практики сварки низколегированных сталей электродами с плоскоконической рабочей частью Г.А. Маслов и Б.Б. Золотарев применяли электроды со сферической контактной поверхностью.

В случае точечной сварки алюминиевых сплавов электродами со сферической контактной поверхностью А.С. Гельман рекомендует назначать усилия на электродах из расчета получения удельного давления при сварке в пределах 16…22 кг/мм2 с повышением этой величины на период проковки (для материала толщиной свыше 1,5 мм) в 3…4 раза.

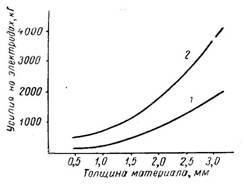

При точечной сварке алюминиевых сплавов электродами со сферической рабочей частью удобнее назначать усилия на электродах (рис. 1) в зависимости от толщины свариваемых сплавов, по графику.

В случае сварки прилипающих (алюминиевых) сплавов применение достаточно высокого удельного давления на контактной поверхности позволяет уменьшить прилипание свариваемого материала к электроду.

Удельное давление на контактную поверхность электрода составляет заметную долю прочности электродного материала.

Увеличение усилия во время проковки в 3…4 раза еще больше повышает удельное давление, однако оно прилагается при более низкой температуре контактной поверхности электрода. При точечной сварке черных металлов удельное давление меньше, но оно прилагается к более горячей контактной поверхности электрода. Напряжения в остальных частях электродов в 5…6 раз ниже удельного давления на контактную поверхность.

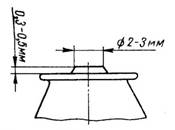

Высокие напряжения на контактной поверхности электрода приводят к значительным деформациям рабочей части. Плоскоконическая форма рабочей части электрода постепенно, приобретает грибообразную форму с деформированным металлом по краям. В середине контактной поверхности может образоваться небольшой цилиндрический выступ. На рис. 2 показана форма плоскоконической рабочей части длительно работавшего электрода

Рис. 1. Усилия на электродах со сферической рабочей частью при точечной сварке дуралюмина различной толщины:

1 — при сварке; 2 — при проковке.

Рис. 2. Деформация плоскоконической рабочей части при точечной сварке.

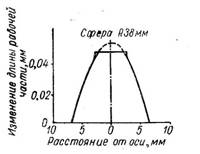

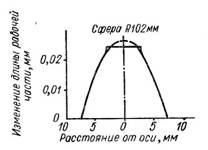

Рабочая часть сферической формы становится приплюснутой и приближается к плоскосферической. Пример такой деформации рабочей части электродов со сферической контактной поверхностью радиусом 38 и 102 мм при сварке малоуглеродистой стали толщиной 0,9 мм приведен на рис. 3. В обоих случаях наблюдаются значительная деформация в центре контактной поверхности и некоторое выдавливание металла по краям.

Рис. 3. Деформация сферической рабочей части электрода при точечной сварке.

Деформация электродов, имеющих сферическую контактную поверхность, при сварке легких сплавов аналогична деформации электродов при сварке черных металлов, а величина ее меньше.

Деформация рабочей части электрода приводит к увеличению площади контакта электрода и детали, что в свою очередь изменяет режим сварки. Для сохранения удельного давления и плотности тока в рекомендованных пределах увеличение диаметра плоской контактной поверхности не должно превышать 20% начальной величины. В этом, случае прочность точечного сварного соединения сохраняется примерно постоянной.