Новый способ подготовки поверхности деталей из магниевых сплавов под контактную сварку

Канд. техн. наук H.X. Андреев (НИАТ)

При сварке легких сплавов окисная пленка является определяющим фактором, влияющим на изменение контактного сопротивления холодного и частично горячего контакта.

У магниевых сплавов окисная пленка в отличие, например, от окиси алюминия характеризуется рыхлостью и относительно большей толщиной. Кроме того, она тугоплавкая, пористая, не растворяется в расплавленном магнии, обладает прерывистым строением и недостаточно прочно сцеплена с поверхностью основного металла.

Наружный слой этой пленки несколько плотнее внутреннего — рыхлого и порошкообразного [1]. Окисная пленка нарастает при комнатной температуре непосредственно после зачистки поверхности деталей.

По электрическим свойствам окисную пленку магниевых сплавов относят к группе полупроводников. Вследствие рыхлости окисная пленка слабо защищает основной металл от коррозии, в связи с чем, на поверхность деталей из магниевых сплавов наносят, как правило (химическим путем), специальные защитные покрытия. Эти покрытия обладают высоким электрическим сопротивлением, вследствие чего в значительной степени препятствуют прохождению электрического тока через свариваемые детали и получению качественного сварного соединения.

Опыт показал, что перед точечной сваркой магниевых сплавов необходимо удалять с обеих сторон свариваемых деталей защитные покрытия и естественную окисную пленку.

Технологический процесс подготовки поверхности деталей под сварку должен обеспечивать легкое удаление с нее защитных покрытий и окисной пленки, а также получение одинакового (стабильного) по всей свариваемой поверхности детали и незначительного та величине (15…100 мкОм) контактного электросопротивления и сохранение постоянства этого сопротивления возможно более длительное время.

Как показали многочисленные эксперименты, способ механической очистки поверхности обладает целым рядом существенных недостатков: является трудоемким, не обеспечивает получения стабильного контактного сопротивления по всей зачищаемой поверхности детали.

В процессе очистки деталей стальной щеткой их поверхность загрязняется частицами железа, которые на магниевых сплавах образуют впоследствии активные очаги коррозии и тем самым весьма резко снижают коррозионную стойкость металла сварного шва. После механической очистки детали могут сохраняться до момента сварки непродолжительное время (порядка 10…12 час.), что создает большие неудобства для производства.

Практика показала, что наиболее удобным и совершенным является способ химического травления.

В настоящее время иностранной и отечественной литературой [2, 3, 4] рекомендован целый ряд различных методов химического травления поверхности деталей из магниевых сплавов под сварку. Однако ни один из этих методов до сего времени не нашел применения в промышленности из-за недостаточной эффективности, сложности и высокой стоимости.

Автором в сварочной лаборатории НИАТ были проведены исследования по изысканию эффективного химического метода подготовки поверхности деталей из магниевых сплавов под контактную сварку.

Как известно, наиболее широкое распространение в технике получили методы оксидирования, при которых применяются растворы, содержащие в различных комбинациях хромовые соединения [1, 2]. Образующееся в результате такого оксидирования защитное покрытие латунно-желтого цвета очень тонко, прочно сцеплено с поверхностью металла детали и состоит из окислов магния и хрома с небольшими примесями хром-хромата [5].

Естественная окисная пленка, образующаяся на основе окиси, гидроокиси и карбоната магния, самопроизвольно затягивает поверхность сплава в атмосфере [5]. Как уже отмечалось, эта пленка пористая, тугоплавкая, не имеет сплошности и недостаточно прочно сцеплена с поверхностью основного металла [1]. Естественная окисная пленка служит как бы «скелетом» для последующего наполнения бихроматными составами.

В результате проведенных исследований автором был разработан и предложен взамен применяющегося в промышленности несовершенного механического способа, новый метод химической подготовки поверхности деталей из магниевых сплавов под сварку.

При этом методе процесс подготовки поверхности указанных деталей под контактную сварку осуществляется посредством последовательного травления (в два приема) в двух ваннах. Ванна № 1 содержит едкий натр (300…600 г/л), азотнокислый натрий (40…70 г/л) и азотистокислый натрий (150…250 г/л). Температура раствора 70…100°, продолжительность обработки 10…90 сек. (в зависимости от истощения раствора ванны и конфигурации детали). Ванна № 2 содержит раствор хромового ангидрида (150…200 г/л) при комнатной температуре.

Продолжительность обработки 7…15 мин.

Сущность процесса подготовки поверхности детали под сварку по данному методу заключается в следующем: посредством травления деталей в растворе ванны № 1 с их поверхности удаляется защитное покрытие, окислы и другие посторонние вещества. При последующем травлении этих деталей в растворе ванны № 2 (хромовом ангидриде) с их поверхности удаляется, в свою очередь, образовавшаяся в результате травления в первой ванне гидроокисная пленка (обладающая крайне высоким и нестабильным контактным сопротивлением), и одновременно с этим осуществляется пассивирование указанной поверхности, в результате чего на ней образуется тонкая и очень плотная оксидная пленка, обладающая весьма стабильным и незначительным по величине контактным сопротивлением (см. табл. 1 и рис. 1). Приведенные на рис. 1…6 данные относятся к сплаву МА-8, толщиной 1,5+1,5 мм).

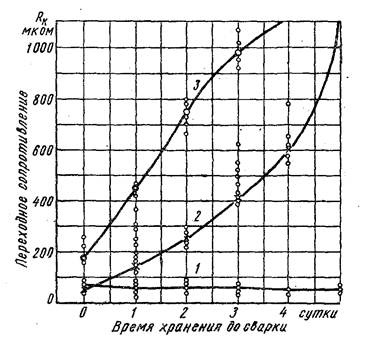

Рис. 1. Изменение величины и стабильности переходного сопротивления во времени при различных способах обработки поверхности деталей под сварку:

1 — химическое травление; 2 — зачистка абразивной шкуркой; 3 — зачистка проволочной щеткой.

Таблица 1

|

Метод обработки |

Переходное сопротивление, мкОм |

|

|

одна пластина |

две пластины |

|

|

Травление в ванне №1 |

150…1100 |

2000…9200 |

|

Травление в ванне №1 ,а затем в ванне №2 |

30…36 |

65…76 |

На рис. 2…4 представлена графическая зависимость величины и стабильности переходного сопротивления холодного сварочного контакта от концентрации раствора ванн, а также от температуры и продолжительности обработки деталей в этих растворах. Из приведенных графиков видно, что наиболее стабильное и незначительное по величине контактное сопротивление детали имеют при обработке в ванне № 1 в течение 1,0…2,0 мин. при температуре около 100° и затем в ванне № 2 в течение 8…16 мин. Обработка деталей в ванне № 1 свыше 2 мин. вызывает образование на их поверхности темной и довольно плотной гидроокисной пленки с высоким контактным сопротивлением. Детали с такой пленкой слабо поддаются последующей обработке в ванне № 2. При температуре ванны № 1 ниже 60° удаление с поверхности деталей защитных покрытий и окислов происходит крайне медленно и неравномерно. График, приведенный на рис. 4, показывает, что величина контактного сопротивления зависит также от температуры и концентрации раствора ванны № 2.

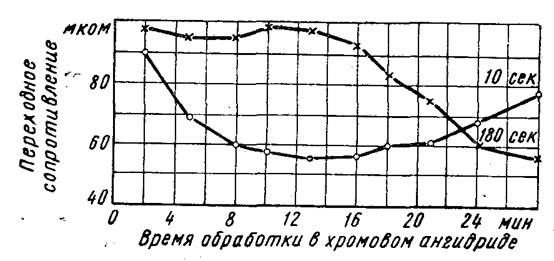

Рис. 2. Зависимость величины переходного сопротивления холодного сварочного контакта от температуры раствора ванны № 1 (60°, 100° и 145°) и продолжительности обработки деталей в растворе ванны № 2. Продолжительность обработки в ванне № 1 — 30 сек.

Рис. 3. Зависимость величины переходного сопротивления холодного сварочного контакта от продолжительности обработки деталей в растворе ванн № 1 (10 сек. и 180 сек.) и № 2. Температура раствора ванны № 1 — 100°.

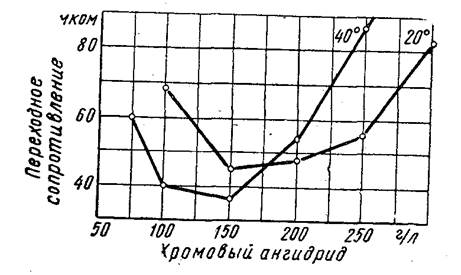

Рис.4. Изменение переходного сопротивления холодного сварочного контакта от температуры и концентрации раствора ванны № 2. Образцы предварительно были обработаны в ванне № 1 при 100° в течение 30 сек.

При проведении настоящих исследований эксперименты по химическому травлению, а также по сварке проводились на образцах и панелях (100×200, 250×400 мм) сплавов МА-8 и МА-1. Критерием оценки качества поверхности заготовки являлась величина переходного электрического сопротивления между листами, измеренная в холодном сварочном контакте, а также качество получаемого сварного соединения.

Измерение переходного сопротивления производилось по стандартной методике с помощью прибора для замера малых сопротивлений типа М-246. Результаты замеров приведены в табл. 1 и на графике рис. 1.

Эксперименты по сварке химически обработанных образцов и панелей проводились на точечных машинах переменного тока мощностью 75 и 350 кВА и на импульсных машинах типа МТПИМ-200, МТПС-600 и конденсаторной.

Качество сварки оценивалось по характеру среза и вырыва сварных точек, по макрошлифам, а также по величине разброса значений прочности.

Одновременно с этим испытанию подвергались также образцы, зачищенные механическим путем (абразивной шкуркой и проволочной щеткой).

Результаты сравнительных испытаний образцов из сплава АМ-8 на срез приведены в табл. 2.

Таблица 2

|

Толщина, мм |

Показатели механических испытаний |

Химическое травление |

Зачистка проволочной щеткой |

Зачистка абразивной щеткой |

|

1,0+1,0 |

Среднее разрушающее усилие среза на точку, кг |

162 |

150 |

153 |

|

Средний диаметр ядра, мм |

5 |

5,1 |

5,3 |

|

|

Разброс значений прочности (разрушающего усилия), % |

13 |

20,5 |

22 |

|

|

1,54-1,5 |

Среднее разрушающее усилие среза, кг |

275 |

261 |

264 |

|

Средний диаметр ядра, мм |

6,0 |

6,2 |

6,0 |

|

|

Разброс значений прочности (разрушающего усилия), % |

9,9 |

18,4 |

19,1 |

|

|

Примечание. В таблице указаны средние значения из 25 испытанных образцов. |

||||

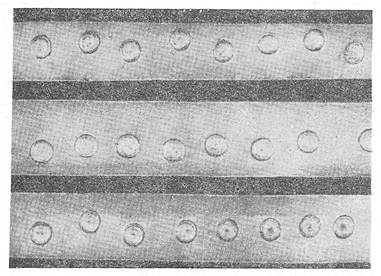

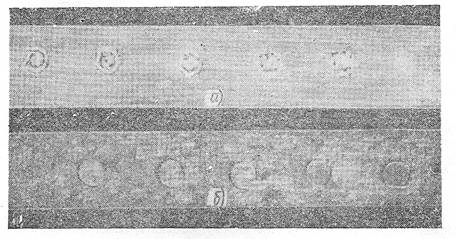

При сварке деталей, предварительно протравленных по новому методу, процесс формирования сварного соединения протекает весьма устойчиво и спокойно. Ядро точки имеет, как правило, одинаковые размеры и правильную форму круга (рис. 5).

Рис. 5. Сечение сварных точек, выполненных на образцах с химической подготовкой поверхности.

Это свидетельствует о том, что пленка, образующаяся на поверхности детали в результате химического травления, очень легко разрушается под действием пластических деформаций, протекающих в металле при сжатии деталей электродами сварочной машины, и обеспечивает тем самым надежный металлический контакт между свариваемыми деталями. Как и следовало ожидать, прочность соединения при сварке предварительно травленных деталей, как правило, значительно более стабильна, чем при сварке деталей, зачищенных механическим путем (см. табл. 2).

Загрязнение рабочей поверхности электродов в первом случае происходит значительно менее интенсивно. Так, например, при сварке на машине типа МТПИМ-200 панелей из сплава МА-8 толщиной 1,5 мм, обработанных химическим путем, удалось выполнить (на оптимальных режимах) без зачистки электродов 13…15 точек, в то время как при сварке таких же панелей, зачищенных механическим путем, лишь 7…9 точек.

Для установления влияния разработанного способа травления на коррозионную стойкость сварных деталей были проведены сравнительные коррозионные испытания (по стандартной методике) сварных образцов, из сплава МА-8 толщиной 1,5 мм, обработанных перед сваркой химическим и механическим путем.

Проведенные испытания показали, что коррозионная стойкость сварных образцов, обработанных перед сваркой химическим путем (по новому методу), во много раз выше, чем у образцов, зачищенных механическим путем (рис. 6).

Рис. 6. Сварные образцы после коррозионных испытаний, за чищенные перед сваркой проволочной щеткой (а) и подвергнутые химической обработке (б).

Эксперименты, проведенные с целью изучения изменения контактного сопротивления во времени и установления времени хранения деталей в цеховых условиях с момента их травления по новому методу до момента сварки, показали, что величина и стабильность переходного сопротивления холодного контакта остаются длительное время (более 10 суток) практически неизменными, в то время как на деталях, зачищенных механическим путем, это сопротивление начинает заметно расти уже по истечении суток (см. рис. 1).

В результате проведенных экспериментов установлено, что при данном методе химического травления разрушения основного металла практически не происходит. Поверхность деталей после такой обработки обладает хорошей адгезией (способностью принимать покрытия и оксидацию).

Как показал опыт, разработанный метод, помимо контактной сварки, с успехом может быть использован для подготовки поверхности деталей из магниевых сплавов под другие виды сварки, а также для многих других отраслей производства, где требуется производить предварительное удаление защитных покрытий и окислов (например, при специальных видах оксидирования, в случае лакокрасочных покрытий и т.д.). В последнем случае травление деталей может быть произведено лишь в растворе ванны № 1.

Процесс подготовки поверхности деталей под контактную сварку рекомендуется вести по следующей технологической схеме:

1. Обезжиривание поверхности деталей путем обтирания ветошью или концами, смоченными в бензине или ацетоне.

2. Травление деталей в растворе ванны № 1.

3. Промывка в теплой воде при температуре 30…60°, а затем в холодной проточной воде при температуре 20..25° в течение 1…2 мин.

4. Травление деталей в растворе ванны № 2.

5. Промывка в теплой воде при температуре 30…60°, затем в холодной проточной воде при температуре 20…25° в течение 2…3 мин.

6. Просушивание в сушильном шкафу при температуре 50…80°.

Выводы

В результате проведенных исследований разработан метод химической подготовки поверхности деталей из магниевых сплавов под сварку.

Разработанный метод обеспечивает легкое и быстрое удаление защитных покрытий и окислов с поверхности деталей, получение достаточно стабильного по всей свариваемой поверхности детали и незначительного по величине контактного электрического сопротивления.

Величина и стабильность указанного сопротивления после травления деталей сохраняются практически неизменными весьма длительное время (свыше 10 суток), что создает большие удобства для производства.

Новый способ был опробован в производственных условиях и показал хорошие результаты.

Литература

1. Сборник «Литье магниевых сплавов» под редакцией С.М. Воронова и М.Я. Телис, Оборонгиз, 1952.

2. Сварка сплавов магния, «Sheet Metal Industries» № 9, 1946.

3. Мойл И., Сварка магния, «Western machinery and Steel world» № 3, 1946.

4. Химическая обработка поверхности листов магниевых сплавов для точечной сварки, «Welding Journal» № 6, 1947.

5. Сборник «Магний и его сплавы» под редакцией А. Бэка, Оборонгиз, 1941.

Источник: журнал «Сварочное производство» № 6, 1957 г.