Основные этапы создания и выпуска оборудования для точечной, шовной и рельефной контактной сварки в нашей стране

Первые контактные машины в нашей стране выпущены в 1928 г. ленинградским заводом «Электрик». В 1934 г. уже было выпущено более 500 машин 16 типов для точечной и стыковой сварки.

В дальнейшем неузнаваемо изменились внешний вид, конструктивные формы, мощность и производительность контактных машин. Прогресс в области оборудования для контактной сварки определялся главным образом улучшением энергетических показателей, разработкой наиболее эффективных силовых механизмов и совершенствованием схем управления.

Бурное развитие автомобильной и тракторной промышленности, сельскохозяйственного машиностроения, строительство новых и реконструкция старых предприятий тяжелой индустрии и электротехнических заводов в годы довоенных пятилеток стимулировали количественный и качественный рост выпуска оборудования для контактной сварки. В этот период «Электрик» освоил серийный выпуск точечных машин АТ, АТН, АТА, АТК, шовных АШ и стыковых АС, СА, ОАГ мощностью от 5…8 до 250 кВ×А. Точечные машины были оснащены пневматическим приводом взамен педального, стыковые — гидроприводом. В довоенные годы завод выпустил около 10 тысяч контактных машин различных типов. Наряду с универсальным оборудованием были разработаны первые специализированные многоэлектродные машины для точечной сварки многих деталей автомобилей, стыковые машины для сварки цепей, ободьев колес и др.

Большое влияние на развитие контактной и особенно многоточечной сварки оказал Горьковский автозавод. Контактная сварка была успешно внедрена также на московском автомобильном заводе им. И.А. Лихачева, Челябинском, Харьковском и Сталинградском тракторных заводах и на многих других предприятиях страны.

Несмотря на то, что выпуск контактных машин за две первые пятилетки увеличился почти в 30 раз, потребности народного хозяйства страны, развивавшегося быстрыми темпами, систематически не удовлетворялись. Поэтому по примеру Горьковского автомобильного завода на ряде предприятий был налажен выпуск различных узкоспециализированных контактных машин упрощенных конструкций, которые успешно применялись в производстве.

Наряду с отдельными оригинальными отечественными разработками контактных машин были широко использованы достижения передовых иностранных фирм, в первую очередь американских, располагавших к тому времени обширным парком самых разнообразных контактных машин и достаточно большим опытом их эксплуатации.

В годы Великой Отечественной войны объем применения контактной сварки, особенно точечной, значительно расширился. Выпуск контактных машин в рекордные сроки был налажен на Урале в поселке Новая Утка. В невероятно тяжелых условиях сплоченный коллектив новоуткинцев, а также эвакуированных специалистов завода «Электрик» выпустили более 5000 контактных машин.

В послевоенный период была создана крепкая база отечественного электросварочного машиностроения. Уже к концу 50-х годов прошлого века в промышленности и на стройках страны работали десятки тысяч отечественных контактных точечных и шовных машин.

Стремительное развитие различных отраслей машиностроения, особенно авиационной промышленности, вызванное второй мировой войной, предъявило новые гораздо более высокие требования к качеству оборудования для контактной сварки и свойствам сварных швов. Поэтому уже в начале 50-х годов XX века в стране широким фронтом развернулись углубленные исследования теплофизических явлений различных процессов контактной сварки, начались систематические изыскания наиболее рациональных схем управления этими процессами, разрабатывались новые элементы конструкций и комплектующие изделия контактных машин. Эти работы были сосредоточены главным образом в Институте электросварки, ЦНИИТМАШе, на заводе «Электрик», во ВНИИЭСО, МВТУ им. Н.Э. Баумана, НИАТе, ИМЕТе им. А.А. Байкова, ВНИИметмаше, ВИАМе, на кафедрах сварки ведущих вузов, на крупнейших автомобильных заводах страны и в других организациях.

Задача осложнялась тем, что проводившаяся политика «холодной войны» фактически закрыла международный обмен научно-технической информацией, в том числе в области создания и производства оборудования для контактной сварки, признанного продукцией стратегического значения. Обмену препятствовала также ожесточенная конкурентная борьба между иностранными фирмами, разрабатывавшими и производившими электросварочное оборудование, тщательно охранявшими свои производственные секреты и научные достижения. В такой обстановке отечественные ученые и инженерно-технические работники ориентировались уже не на зарубежный опыт, как это было в довоенные годы, а сосредоточили усилия на самостоятельном решении актуальных задач, определяемых нуждами народного хозяйства страны.

В эти годы происходил коренной переворот в развитии оборудования для контактной сварки в стране, закладывались основы отечественного стиля конструирования контактных машин, разрабатывались оригинальные технологические процессы, возрастали производственные мощности заводов электросварочного оборудования.

Еще в конце 30-х годов прошлого века на заводах «Электрик», «Светлана», Горьковском автомобильном заводе, в комбинате Оргаметалл и других организациях были предприняты первые попытки конструирования ионных прерывателей для точечной и шовной сварки с использованием тиратронов, оказавшихся, однако, весьма несовершенными и в связи с этим не получившими тогда распространения. Важным этапом в совершенствовании аппаратуры управления точечными и шовными машинами явилась разработка по сути первых промышленных образцов регуляторов цикла сварки типа РВЭ-7, прерывателей ПИТ и ПИШ, игнитронных контакторов КИА-1, КИА-2, улучшенных пневматических силовых приводов сжатия деталей, позволивших существенно расширить технологические возможности контактного сварочного оборудования и повысить качество сварных соединений.

С использованием новых разработок за два послевоенных пятилетия созданы достаточно эффективные по тому времени серии контактных машин для точечной сварки МТП-75, 100, 200, прессы для рельефной сварки МРП-150, 200, 400, 600, стыкосварочные машины МСГ-300, МСГА-300, 500, подвесные точечные машины МТПГ-75, 150 и другое оборудование.

К решению проблемы контактной сварки арматуры в нашей стране приступили еще в довоенные годы. Тогда в комбинате Оргаметалл и тресте Союзстройдеталь А.И. Островским и Н.Е. Носенко была осуществлена точечная сварка пересекающихся стержней. Однако долгие годы, главным образом из-за нехватки необходимого контактного оборудования, доминирующим процессом изготовления арматуры была ручная дуговая сварка. В послевоенные годы полукустарным образом были разработаны отдельные иногда весьма эффективные образцы контактных машин для сварки арматуры.

Так, в конце 50-х годов, когда строительство грандиозных круглых колонн для фасадов монументальных зданий было особенно популярным, московский слесарь-новатор А. М. Квасов сконструировал оригинальную высокопроизводительную контактную машину, позволяющую изготовлять цилиндрические каркасы из прутков диаметром 10…16 мм и проволок 4…6 мм. Позже, в связи с изменением архитектурного стиля, надобность в массовом производстве цилиндрических каркасов такого рода отпала, и это направление не получило дальнейшего развития. Были созданы новые типы оборудования для изготовления рациональных плоских и прямоугольных арматурных конструкций. В те же годы строительная индустрия впервые получила промышленные образцы машин для многоточечной сварки сеток и плоских каркасов из пересекающихся арматурных стержней малых и средних диаметров типа МТМК-2×150и АТМС-14×75. Эти машины были оснащены механизмами для автоматической подачи поперечных прутков, приводами перемещения сеток на требуемый шаг и др.

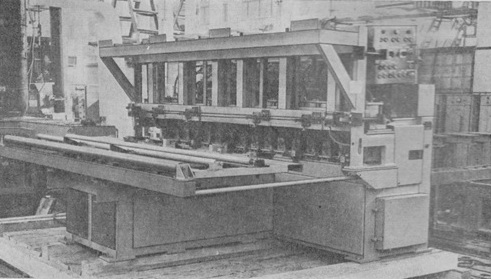

Строительная индустрия способна перерабатывать до 13% производимого в стране металла. Практически 80…85% арматурной стали в виде мерных прутков и проволоки сваривается в сетки, каркасы, закладные детали. Основным технологическим процессом при производстве арматурных конструкций железобетона является контактная сварка. Завод «Электрик» и ВНИИЭСО разработали и организовали производство новых контактных одно- и многоточечных машин МТ, МТМ, МТП и др. Была разработана и выпускалась серийно на Псковском заводе тяжелого электросварочного оборудования многоэлектродная машина для сварки тяжелых арматурных сеток шириной до 3000 мм из стержней диаметром до 32 мм (рис. 1).

Рис. 1. Многоэлектродная машина для сварки тяжелых арматурных сеток

Создание оборудования для контактной сварки шло по пути разработки автоматов для сварки каркасов с широким диапазоном типоразмеров, автоматизированных линий для сварки сеток на базе серийных сварочных машин, технологических линий для сварки мелкоячеистых и тяжелых сеток, машин специального назначения.

Для сварки конструкций и узлов, которые не могут быть поданы к стационарным точечным машинам, было создано переносное сварочное оборудование. Завод «Электрик» выпускал портативные сварочные клещи разных типов мощностью от 75 до 150 кВ×А и производительностью до 80 точек в минуту, а также подвесные машины для точечной сварки деталей толщиной от 2+2 до 4+4 мм. Институтом электросварки была разработана серия подвесных машин и клещей различных конструкций для точечной сварки листов и пересекающихся арматурных стержней в монтажных условиях. НИАТ и Горьковский автомобильный завод создали несколько типов узкоспециализированных шовно-точечных и точечных подвесных машин для нужд авиационной и автомобильной промышленности.

Успешное решение задачи создания крупногабаритных конструкций ответственного назначения из легких сплавов могло быть достигнуто только при условии широкого применения контактной сварки. С увеличением размеров таких конструкций, определяющих конфигурацию вторичных сварочных цепей точечных машин переменного тока промышленной частоты, резко возрастает их активное и особенно индуктивное сопротивление. С целью обеспечить получение кратковременных импульсов больших сварочных токов при умеренном потреблении мощности ВНИИЭСО и завод «Электрик» в 1959…1960 гг. разработали и организовали серийное производство низкочастотных машин для точечной и шовной сварки типа МТИП, МТПТ, МШШТ, МШШ мощностью 300, 450, 600 и 1000 кВ×А. В основе оригинальной электрической схемы этих машин, выгодно отличающейся от разработок фирмы «Сиаки», лежал принцип преобразования трехфазного переменного тока в отдельные импульсы униполярного тока, последующего их трансформирования и подачи в сварочный контур.

Однако, несмотря на относительно малое сопротивление вторичного контура, мощность, потребляемая из сети при сварке деталей большой толщины, например деталей из алюминиевых сплавов толщиной 6…7 мм, оставалась еще очень высокой и достигала 1000 кВ×А.

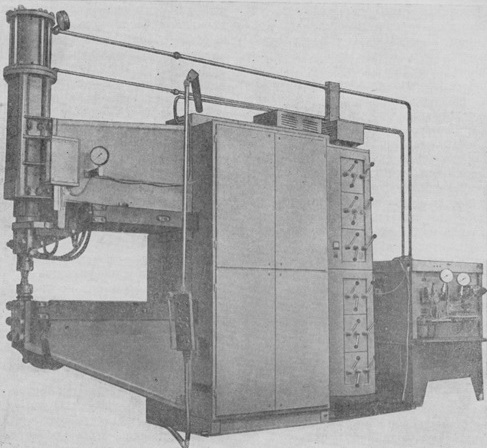

Дальнейшим этапом в развитии контактной сварки изделий из алюминиевых сплавов явилось создание ряда машин постоянного тока (рис. 2) взамен низкочастотных, что стало возможным благодаря разработке надежных полупроводниковых диодов, рассчитанных на большие токи. Питание сварочной цепи постоянным током является очень перспективным, особенно при сварке крупногабаритных деталей средней толщины из цветных, а также черных металлов.

Рис. 2. Машина для контактной точечной сварки постоянным током крупногабаритных конструкций из специальных сплавов

Серийное производство разработанных во ВНИИЭСО точечных и шовных машин МТБ и МШВ, обеспечивающих получение импульсов постоянного тока 40, 63, 80, 100 и 160 кА, было освоено на заводе «Электрик», Псковском заводе тяжелого электросварочного оборудования.

Наряду с этими разработками ВНИИЭСО продолжало исследования по совершенствованию технологического уровня и качества точечных, рельефных и шовных машин общего назначения. Уже в 1957 г. устаревшие машины типа АТП и МТМ мощностью от 5 до 100 кВ×А были заменены более совершенными моделями серии МТПР с радиальным ходом электродов. Благодаря использованию игнитронных асинхронных контакторов и электронных регуляторов времени вместо электромеханических контакторов и механических кулачковых регуляторов времени были улучшены эксплуатационные характеристики машин, повысилась точность отсчета времени и, следовательно, стабильность качества сварки.

В 70-х годах на XX века базе этих машин была разработана серия оборудования нового поколения для точечной, рельефной и шовной сварки типа МТ, МШ, МР, а также ряда машин специального назначения, обеспечивающих получение тока от 6,3 до 100 кА. Новое оборудование, укомплектованное системой управления на элементах «логика», позволяет стабилизировать и модулировать импульсы тока, осуществлять подачу серии импульсов, производить термообработку сварных соединений.

В 60-х годах прошлого столетия Институтом электросварки также был создан ряд автоматических регуляторов режимов сварки, усовершенствованы схемы программного управления контактными машинами. Конструкции декатронных регуляторов, в которых время отсчитывается с весьма высокой точностью коммутаторными декатронами по числу периодов питающей сети, обеспечивали полное соответствие между устанавливаемой и фактически отрабатываемой длительностью отдельных операций.

Для точечных и шовных машин с синхронными игнитронными контакторами был разработан универсальный игнитронный прерыватель. В те же годы разработаны системы управления контактными машинами без традиционных переключателей с заданием программ при помощи перфокарт и обратной связью по регулирующему воздействию. Режимы сварки точечных машин, укомплектованных игнитронными прерывателями с программным управлением, записывались в двоичном коде на неподвижных стандартных перфокартах, что существенно повысило технологическую дисциплину, облегчает настройку и обслуживание оборудования. Для трехфазных низкочастотных машин создана цифровая система управления, позволяющая в широких пределах регулировать длительность и последовательность включения отдельных операций, частоту и модуляцию импульсов сварочного тока. Применение цифровых систем управления на автомобильных заводах значительно повысило производительность контактной сварки, достигающую, например, при сварке боковин и других деталей кузова 300…330 точек в секунду, и качество соединений.

В области разработки и производства аппаратуры управления контактными машинами также произошли коренные изменения. На смену электромеханическим реле, электронным и газоразрядным лампам пришли полупроводниковые приборы. На этой новой базе были разработаны комплексы унифицированных узлов аппаратуры, и на их основе созданы системы управления серийным и специализированным оборудованием для различных видов контактной сварки.

В 1970 г. прошлого века для централизованного производства новой аппаратуры в отрасли электросварочного оборудования выделен Симферопольский электромашиностроительный завод. Расширялось производство сложных цифровых систем управления специализированных сварочных машин и автоматизированных сварочных линий на заводе «Электрик» и Псковском заводе тяжелого электросварочного оборудования.

Непрерывное совершенствование точечных машин, сокращение длительности сварочного цикла позволили сваривать до нескольких сотен соединений в минуту. Реализовать такую высокую производительность оказалось практически невозможным главным образом из-за большой длительности загрузки ориентации свариваемых изделий в электродах машин. Наиболее полно практически неограниченная производительность процессов точечной и рельефной сварки была реализована в результате механизации и автоматизации всего комплекса сборочно-сварочных и вспомогательных операций на базе различных типов деталей в автомобильной промышленности, вагоностроении, строительной индустрии, сельскохозяйственном машиностроении и других отраслях промышленности. На Горьковском автомобильном заводе в течение суток выполнялось более четырех миллионов соединений. На Калининском вагоностроительном заводе, например, было создано несколько поточных линий для изготовления основных узлов цельнометаллических пассажирских вагонов с применением оригинальных многоточечных контактных машин, разработанных конструкторами этого завода. Широко использовалось более 30 типов многоточечных контактных машин производства завода «Электрик» для сварки узлов и деталей комбайнов «Колос», «Нива», «Сибиряк» и др.

Создание автоматической поточной линии сборки и многоточечной сварки цельнометаллической кабины грузового автомобиля на московском автомобильном заводе им. И.А. Лихачева позволило почти в 3 раза снизить трудоемкость ее изготовления, более чем в 2 раза повысить производительность труда и существенно улучшить стабильность качества сварных соединений. Эта работа и ее основные исполнители — П.Д. Бородин, М.М. Фишкис, Б.Л. Тиль и др. — были удостоены Государственной премии СССР 1971 г.

Заметный эффект дала и автоматизация процесса с механизированным перемещением деталей при последовательной сварке многоточечных соединений.

Очень перспективно применение сварочных автоматов-роботов. Такой «робот» представляет собой установку с маневренной одноточечной головкой, механизмом для перемещения головки в заданное положение по отношению к свариваемым деталям и автоматикой, включающей схему электронной памяти. При настройке процесса сварки того или иного узла все операции по перемещению сварочной головки из одного положения в другое в ходе последовательной сварки отдельных точек, а также по изменению параметров режима сварки если это необходимо) фиксируются электронной памятью установки. Сам свариваемый узел при этом, как правило, жестко закреплен и неподвижен. После соответствующей настройки по расположению точек и режиму их сварки «робот» переключается на автоматическую работу и благодаря наличию электронной памяти точно воспроизводит все операции с повторением всего цикла неограниченное число раз. При изменении конфигурации свариваемого узла настройка «робота» повторяется, и установка легко переналаживается на новый цикл операций.

Сварочный «робот» обладает рядом преимуществ даже по сравнению с наиболее производительными многоэлектродными машинами, используемыми в условиях массового производства.

Характерной особенностью сравнительно короткого периода развития контактной сварки в стране явилось появление ряда интересных разработок, многие из которых успешно, часто в весьма значительных масштабах и с большим экономическим эффектом, применяются в промышленности. Идея использования энергии, накопленной в конденсаторах, для сварки металлов была сформулирована и разработана Г.И. Бабатом еще в 1934 г. Однако только бурное развитие радиотехнической промышленности и связанное с этим массовое применение электронных элементов, организация производства дешевых конденсаторов создали благоприятные условия для широкого применения конденсаторной сварки. Первые образцы конденсаторных машин, пригодных для промышленного использования, были разработаны и изготовлены в 1946…1950 гг. творческими коллективами, работавшими независимо друг от друга под руководством В.Э. Моравского и Н.Л. Каганова, а также В.П. Зотовым.

В настоящее время в производстве эксплуатируются десятки тысяч конденсаторных машин типа ТКМ, ПТКМ, ШКМ, ТКБ, МТК, МТКВ, МРК, МШК и др. Это оборудование, разработанное главным образом ВНИИЭСО, Институтом электросварки, НИАТ, заводом «Электрик» и другими организациями, позволяет сваривать до 1000 соединений в час при максимальных амплитудных значениях тока до 80 кА, а в машинах для Т-образной сварки — до 400 кА.

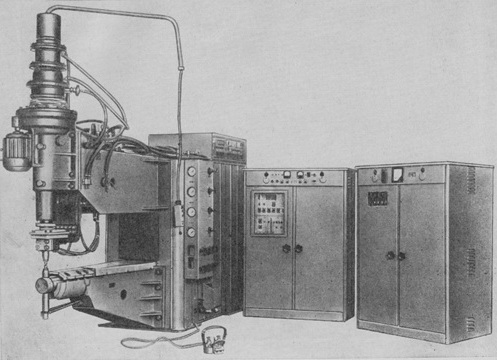

В 1973…1975 гг. ВНИИЭСО была разработана новая мощная конденсаторная машина типа МТКВ для точечной сварки изделий сравнительно больших толщин из легких сплавов, титана и специальных сталей (рис. 3). Принципиально новая схема этой машины позволила расширить технологические возможности конденсаторной сварки для соединений деталей сравнительно больших толщин, опровергая тем самым правомерность существования связанного с ней понятия «микросварка».

Рис. 3. Машина для конденсаторной точечной сварки алюминиевых сплавов больших толщин

Наряду со значительными успехами отечественных ученых и инженеров в области разработки и производства оборудования для контактной сварки все же необходимо отметить, что иногда уровень отдельных отечественных контактных машин существенно уступает зарубежным не только в эстетическом отношении, но и по основным технико-экономическим показателям.