Развитие технологии контактной стыковой сварки в нашей стране в период с 40-х до 80-х годов XX века

В связи со сложными и ответственными задачами, систематически выдвигаемыми промышленностью, строительством и транспортом, в послевоенный период большое развитие получила стыковая сварка и в первую очередь ее наиболее универсальный метод — сварка оплавлением. Наряду с разработкой, оснащением оборудованием и внедрением ряда технологических процессов проведен широкий комплекс научных исследований.

Эти исследования позволили сформулировать обоснованные требования к технологическим процессам сварки и оборудованию для их осуществления, обеспечивающие высокое качество соединений. В частности, установлены критерии устойчивости процесса оплавления. Показано, что устойчивое оплавление возможно только в условиях, обеспечивающих саморегулирование процесса, т е. в том случае, уменьшение сопротивления образующихся при оплавлении перемычек жидкого металла в результате увеличения их сечении, предшествующего короткому замыканию, сопровождается автоматическим ростом полезной мощности, развиваемой сварочным трансформатором. Исключительно важные результаты были получены благодаря циклу работ ученых Института электросварки, посвященных исследованию вторичных целей контактных стыковых машин, отличающихся низким сопротивлением короткого замыкания, изысканию путей снижения их установленной мощности и повышения тепловой эффективности процесса непрерывного оплавления.

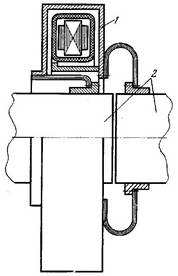

До недавнего времени наиболее мощные стыковые машины позволяли сваривать трубы диаметром не более 150…200 мм при толщине стенки до 8…10 мм. Сварка труб больших, практически любых, диаметров при относительно малых удельных мощностях стала возможной благодаря применению изобретенных В. К. Лебедевым и Н.Г. Остапенко контурных трансформаторов (рис. 1).

Рис. 1. Схема контурного трансформатора (1) для варки труб больших диаметров (2)

Сердечник трансформатора представляет собой кольцо, которое может располагаться внутри трубы или охватывать ее снаружи. Первичные обмотки и вторичные витки равномерно распределяются по всей длине сердечника. Вторичный виток может быть сплошным или состоять из нескольких отдельных элементов, обеспечивающих вследствие осевой симметрии равномерное распределение токов, как в трансформаторе, так и в кромках труб. Машины с кольцевыми трансформаторами имеют в 10…20 раз меньшее сопротивление короткого замыкания, чем универсальные стыковые машины большой мощности. При столь малом сопротивлении короткого замыкания нефте- и газопроводные трубы больших диаметров из углеродистой и низколегированной стали удается сваривать методом непрерывного оплавления при удельной мощности 8…14 В×А/мм2.

Исследование физических явлений, протекающих в искровом промежутке, определение критериев устойчивости непрерывного оплавления, изыскание путей повышения его термического коэффициента полезного действия позволили разработать новое оборудование и применить этот эффективный процесс для соединения деталей с большим сравнительно компактным поперечным сечением вместо широко применяемого в отечественной и зарубежной практике способа сварки оплавлением с прерывистым подогревом, имеющего весьма существенные. Особенно ощутимы преимущества способа непрерывного оплавления с программным изменением основных параметров при сварке таких изделий, как рельсы или профильный прокат, где неравномерность зоны термического влияния при использовании предварительного прерывистого подогрева является основным препятствием для получения соединений высокого качества. Разработка новых способов и устройств программирования процесса оплавления, создание регуляторов скорости подачи, обеспечивающих устойчивое оплавление при минимальных удельных мощностях, позволили значительно расширить диапазон применения контактной сварки оплавлением, благодаря этому стало возможным сваривать детали из углеродистых сталей с поперечным сечением более 100 тыс. мм2, алюминиевых сплавов — до 30 тыс. мм2 и др.

Было показано, что благоприятное распределение температуры в околостыковой зоне при достаточной устойчивости и интенсивности процесса оплавления, обеспечивающей образование на оплавляемых торцах относительно равномерного слоя расплавленного металла (одно из главных условий формирования при осадке соединения без дефектов), может быть получено на деталях большого поперечного сечения с использованием вторичного напряжения, изменяемого по заданной программе. Разработка рациональных технологических процессов сварки, в том числе из легированных сталей 34ХН1М, 20Х2Н4А и др. с поперечным сечением 10…50 тыс. мм2 и сплавов типа АМГ-6 с поперечным сечением до 30 тыс. мм2, послужила хорошей основой для дальнейшего совершенствования стыковой сварки оплавлением изделий с большими компактными поперечными сечениями.

Большие перспективы открыло изобретение С.И. Кучука-Яценка и В.К. Лебедева нового способа стыковой сварки импульсным оплавлением, позволяющее существенно повысить основные показатели стыковых машин и расширить области применения стыковой сварки оплавлением, особенно для соединения заготовок деталей с большим поперечным сечением.

Основной особенностью импульсного оплавления является осевая вибрация свариваемых заготовок, осуществляемая в процессе их взаимного сближения при оплавлении, с амплитудами, соизмеримыми с величиной искрового зазора, и частотами до нескольких десятков герц. Сварка импульсным оплавлением различных изделий из углеродистых сталей (рельсы, кольцевые заготовки, трубы) освоена в производственных условиях. Ее применение повышает производительность в 3…4 раза и во столько же раз снижает припуски на оплавление.

В 60-х годах XX века была успешно решена задача стыковой сварки оплавлением тавровых соединений различных типов металлоконструкций взамен дуговой сварки короткомерных криволинейных швов, обычно выполняемых вручную из-за невозможности эффективной механизации процесса. В результате комплекса всесторонних исследований, проведенных в Институте электросварки, установлены основные закономерности процесса оплавления тавровых соединений в условиях весьма неблагоприятного несимметричного теплоотвода из искрового промежутка, вызывающего образование неодинаковых зон разогрева в свариваемых элементах, изучена взаимосвязь основных параметров режима сварки и качества соединений, определены оптимальные размеры швов, сформулированы требования к специализированному оборудованию для выполнения таких соединений.

В те же годы с целью реализации идеи бесконечной прокатки стали, предложенной А.И. Ирошниковым еще в 40-х годах XX века (ЦНИИТМАШ), успешно выполнены всесторонние исследования особенностей контактной стыковой сварки нагретых до температуры 1150…1200° С прямоугольных заготовок проката из низколегированных сталей сечением от 40×40 до 100×100 мм (Институт электросварки). В последующие годы специализированное оборудование для этой цели разрабатывалось Всесоюзным научно-исследовательским институтом металлургического машиностроения и Институтом черной металлургии Минчермета СССР, а его опытно-промышленная проверка осуществлялась на сортопрокатном стане 350-2 макеевского металлургического завода им. С.М. Кирова, на Магнитогорском, а также Кузнецком металлургических комбинатах, где эта работа выполнялась по кооперации со специалистами Германии.

В различных отраслях техники широко применяются кольцевые детали. Основным способом производства таких изделий долгое время являлась раскатка заготовок из поковок. В последние годы этот нерациональный способ изготовления колец все более успешно вытесняется новым технологическим процессом, предусматривающим стыковую сварку гнутых кольцевых заготовок из катаных и прессованных полуфабрикатов. Однако, несмотря на очевидные преимущества гнутосварного варианта, на заводах часто используются эти оба способа производства колец.

До последнего времени при производстве крупногабаритных конструкций контактная стыковая сварка находила ограниченное применение главным образом из-за традиционных представлений о возможности сварки в процессе технологического цикла только одного стыка. Исследования, выполненные в 60…70-х годах XX века, позволили предложить принципиально новую технологию и оригинальное оборудование для сварки в течение одного технологического цикла от двух-трех до нескольких десятков стыков одновременно. В результате этих исследований впервые в мировой практике осуществлена одновременная многопозиционная сварка деталей, значительно отличающихся конфигурацией и площадью поперечного сечения.

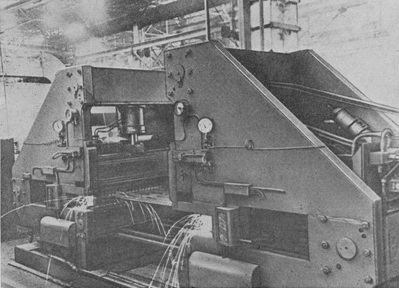

На базе новой технологии были внедрены в народное хозяйство оригинальные сборочно-сварочные комплексы для производства различных конструкций из унифицированных элементов. Наиболее крупными работами в этом направлении являются создание уникального комплекса для производства картеров блоков гаммы мощных дизелей на коломенском тепловозостроительном заводе им. В.В. Куйбышева и организация высокомеханизированного участка для изготовления трубчатых радиаторов высоковольтных силовых трансформаторов большой мощности на Запорожском трансформаторном заводе производственного объединения Запорожтрансформатор. Соединение литых унифицированных стоек в картеры автоматически осуществлялись за один цикл одновременно на пяти участках с суммарным поперечным сечением более 50 тыс. мм2 в течение 60 с (рис. 2). Все операции технологического процесса по загрузке, сборке, ориентации изделий по базовым плоскостям, транспортировке и т. д. вплоть до выгрузки готового сварного картера решены комплексно и полностью механизированы. В результате применения этого комплекса себестоимость изготовления картера была снижена в 18 раз, производительность труда повысилась более чем в 70 раз, высвобождено для выполнения других работ около 300 рабочих-сварщиков.

Рис. 2. Сборочно-сварочный комплекс для контактной стыковой сварки картеров дизелей

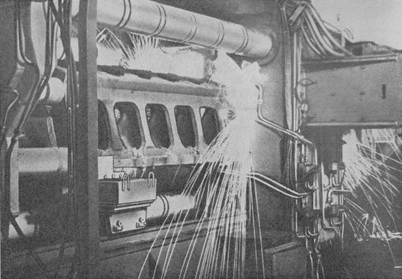

Другим оригинальным примером эффективного применения новой технологии и многокомпозиционного комплекса являлась сборка и сварка радиаторов мощных высоковольтных трансформаторов. Этот комплекс за 10…15 с обеспечивал сборку и многокомпозиционную контактную стыковую сварку непрерывным оплавлением одновременно до 40 тавровых соединений тонкостенных труб с двумя коллекторами прямотрубных радиаторов, что позволило отказаться от тяжелого труда ручников-сварщиков, дало возможность полностью механизировать сборку и сварку плоских секций радиаторов, снизить трудоемкость их изготовления в 40 раз, увеличить производительность труда более чем в 50 раз (рис. 3).

Рис. 3. Многопозиционная сварка оплавлением плоских секций радиаторов мощных силовых трансформаторов

В мировой практике в те годы не были известны примеры подобного высокомеханизированного производства прямотрубных радиаторов. Эта работа выполнена в содружестве с Запорожским трансформаторным заводом. Эта работа и ее основные исполнители — В.К. Лебедев, С.И. Кучук-Яценко, И.А. Черненко, В.Т. Чередничок, В.И. Тишура, Н.И. Постолатий и др. — были удостоены Государственной премии УССР 1976 г. в области науки и техники.

Разработка контурных трансформаторов и серии машин с низким сопротивлением вторичных сварочных цепей, создание разнообразных агрегатов для стыковой сварки магистральных газо- нефтепроводов и высокоманевренных подвесных рельсосварочных машин, специализированного оборудования для контактной сварки ответственных кольцевых изделий из сложнолегированных современных материалов, применяемых в авиационной технике, изобретение способа сварки импульсным оплавлением и на его основе новых высокопроизводительных машин, создание многопозиционных высокоэффективных сборочно-сварочных комплексов для изготовления различных типов металлических конструкций из унифицированных элементов — таков далеко не полный перечень основных разработок коллектива ученых Института электросварки им. Е.О. Патона.

Получившая широкое признание отечественных и зарубежных специалистов научная школа, возглавляемая Б.Е. Патоном и В.К. Лебедевым, обогатила теорию и практику контактной сварки фундаментальными исследованиями этого сложного процесса, оригинальными идеями, воплощенными в новых машинах, агрегатах и сборочно-сварочных комплексах, оказала благоприятное влияние на развитие отечественного сварочного электромашиностроения в целом.

Параллельно с исследованием и совершенствованием стыковой сварки оплавлением (в различных ее модификациях) изучали стыковую сварку сопротивлением (ЦНИИТМАШ, Институт электросварки) и сварку с нагревом токами высокой частоты (ТВЧ) (ЦНИИТМАШ ВНИИТВЧ, завод «Красный котельщик»). Эти работы были связаны в основном с проблемой получения стыков труб без внутреннего грата.

Осуществление каждого из родственных по своей физической природе процессов (сварка сопротивлением и с нагревом ТВЧ) с гарантией необходимого качества соединений в условиях весьма ограниченной пластической деформации (при сварке труб большая деформация приводит к недопустимому уменьшению проходного диаметра в стыке) потребовало решения двух задач: обеспечения равномерного нагрева по периметру стыка и предупреждения окисления при нагреве. Было экспериментально показано, что достаточно равномерный нагрев при сварке сопротивлением может быть получен за счет конической подготовки соединенных торцов; при сварке с нагревом ТВЧ это достигается специальной конструкцией индукторов, ступенчатым изменением мощности и некоторыми другими специальными приемами. Для предупреждения окисления оба процесса должны проводиться с газовой защитой.

В отечественном котлостроении стыки труб поверхностей нагрева, количество которых в современных котлах, комплектующих блоки котел — турбина мощностью 300 МВт и более, превышает 50000, в заводских условиях почти полностью свариваются оплавлением. ЦНИИТМАШ в содружестве с ведущими котельными заводами (Таганрогский котельный завод (ТКЗ), машиностроительный завод им. С. Орджоникидзе, Белгородский котлостроительный завод) вел систематические работы по исследованию и совершенствованию этого процесса, а также по освоению технологии сварки труб из новых марок теплоустойчивых и жаропрочных сталей (12Х2МФСР, ЭИ756 и др.).

Экспериментальное исследование локальной устойчивости оплавления перед осадкой показало, что даже при сварке труб относительно небольшого диаметра (32 мм) сечением 300…500 мм2 при обычной интенсивности оплавления на отдельных участках по периметру возможны перерывы в оплавлении в несколько периодов тока 50 Гц. В этих условиях уже при перерывах более 0,03…0,04 с возможна кристаллизация тонкой пленки жидкого металла на торцах с локальным переходом к менее благоприятному процессу формирования соединения в твердой фазе, иногда между окисленными поверхностями. На основе этих исследований создано специализированное оборудование для сварки трубных стыков. В результате этих работ существенно повысились качество и эксплуатационная надежность трубной части котлов, что иллюстрируется, в частности, данными по закономерному снижению повреждаемости контактных стыков труб поверхностей нагрева на котлах одной из крупнейших районных электростанций— Конаковской ГРЭС.

Параллельно с работами по сварке оплавлением изучались и так называемые безгратовые способы стыковой сварки котельных труб. В частности, сварка сопротивлением со специальной подготовкой торцов и газовой защитой позволила получить сварные соединения хорошего качества.

Нагрев ТВЧ с защитой науглероживающими газами успешно был внедрен на ТКЗ при сварке труб из низкоуглеродистой стали. Осваивается сварка этим методом труб из низколегированных сталей с защитой газами, не содержащими углеводородов.

В последующие годы в Институте электросварки разработаны технология и оборудование для контактной сварки толстостенных труб сечением до 40000 мм2 из теплоустойчивых сталей методом непрерывного сплавления с программным снижением напряжения. Для повышения пластических свойств соединений предложен способ их ускоренного охлаждения со сварочного нагрева с последующим отпуском. Это обеспечивает практическую равнопрочность соединений.

Следует, однако, отметить,

что проблема стыковой сварки оплавлением толстостенных труб (при ![]() мм) большого диаметра до

конца не решена, особенно в тех случаях, когда технологически затруднена

высокотемпературная термообработка после сварки и к соединениям предъявляются

высокие требования по ударной вязкости, удовлетворить которые только путем

отпуска, не устраняющего последствия длительного перегрева зоны термического

влияния сварки, не удается. Изучены особенности сварки различных марок чугуна и

чугуна со сталью, разработаны варианты литосварных конструкций фланцевых труб,

водопроводных колонок и др.

мм) большого диаметра до

конца не решена, особенно в тех случаях, когда технологически затруднена

высокотемпературная термообработка после сварки и к соединениям предъявляются

высокие требования по ударной вязкости, удовлетворить которые только путем

отпуска, не устраняющего последствия длительного перегрева зоны термического

влияния сварки, не удается. Изучены особенности сварки различных марок чугуна и

чугуна со сталью, разработаны варианты литосварных конструкций фланцевых труб,

водопроводных колонок и др.

Успешно развивалась сварка оплавлением в производстве инструмента, в автомобильной промышленности и в других отраслях массового производства. Однако перспективы применения контактной стыковой сварки инструмента ограничивались успешным внедрением сварки трением.