Способы изготовления электродов и роликов для контактной сварки

При достаточном объеме сварки и особенно в массовом производстве расходуется большое количество электродов и роликов. Поэтому их изготовление может быть сопряжено со значительными затратами труда и металла, существенно влияющими на себестоимость процесса сварки. В связи с этим очень важно выбрать наиболее рациональную технологию изготовления в зависимости от металла, конструкции, размеров и расхода электродов. Учитывая, что от электродов в большой степени зависит качество и надежность сварных соединений, нельзя рассматривать изготовление электродов как малоответственную и простую операцию, поручая ее выполнение рабочим низкой квалификации и используя для этого малопригодное или изношенное оборудование.

Металл, поступивший для изготовления электродов, должен иметь сертификат и полностью соответствовать ТУ. Необходимо хотя бы выборочно определить твердость металла. В сомнительных случаях рекомендуется производить спектральный или химический анализ для подтверждения химического состава сплава и измерять электропроводность, например, прибором ИЭ-1.

Электроды и ролики изготавливаются из круглого и плоского проката или литых заготовок под прокат, поступающих с металлургических заводов. Для этой цели используются механическая обработка, штамповка, ковка и литье. Заготовки электродов, поступающие на окончательную механическую обработку (точение, фрезерование и т. п.), должны иметь необходимую минимальную твердость. Если требуются упрочняющие термообработка и деформация, то они выполняются до окончательной обработки.

На большинстве предприятий прямые электроды вытачиваются из прутков, обычно поступающих с металлургического завода в термически необработанном (для дисперсионно-упрочняемых сплавов) или отожженном состоянии. Такой способ изготовления электродов нерационален вследствие больших отходов металла, так как в стружку при этом идет до 30…40% дефицитных медных сплавов. На предприятиях, где расход электродов очень большой, например, на автомобильных заводах, прямые электроды изготовляются способом холодной высадки из прутков (штамповкой). При этом отходы металла в стружку сокращаются до 5…7%. Однако часто трудно организовать выпуск электродов высокого качества из термоупрочняемых сплавов, главным образом из-за сложности проведения термической обработки, например закалки заготовок при температурах 950…1000° С. Как правило, и себестоимость изготовления электродов на заводах-потребителях весьма высока. Значительно более дешевые электроды выпускаются при их централизованном производстве на специализированном предприятии.

Ограничение числа применяемых в промышленности типоразмеров прямых электродов и их стандартизация позволили организовать централизованное производство. В настоящее время освоено централизованное производство прямых электродов из прутков хромовой бронзы, включая операции термической обработки с целью повышения стойкости электродов. Изготовление электродов для точечной сварки начинается с рубки на заготовки прутков, поступивших с металлургического завода. Эту операцию выполняют на кривошипном прессе, оборудованном устройством для механизированной загрузки и выгрузки деталей. Далее, после нагрева заготовок в толкательной печи и закалки, на кривошипных прессах выполняются операции объемной штамповки электродов. Штамповка включает следующие операции: формовку рабочей части, обратное выдавливание с образованием охлаждаемого канала и формирование посадочного конуса.

Высаженные электроды проходят отпуск в электропечи и затем окончательную механическую обработку, при которой подрезаются торцы электродов и снимаются заусенцы. После окончания механической обработки готовые электроды проходят травление или иной вид очистки для придания им товарного вида и подаются на упаковку. Централизованно выпускаются все типы прямых электродов из хромовой бронзы по ГОСТу 14111—69 диаметром от 16 до 40 мм и длиной от 36 до 70 мм в исполнении I без лысок «под ключ». Благодаря значительной деформации в процессе штамповки электроды после отпуска имеют высокие механические свойства. Так, электроды из хромовой бронзы диаметром 16 мм имеют НВ до 135. С использованием штамповки могут быть изготовлены электроды и из других медных сплавов (МК, Бр.НБТ). Стоимость электрода, изготовленного штамповкой, в 3…4 раза ниже, чем полученного токарной обработкой.

Фигурные электроды небольшого размера обычно изготавливают из плит на токарных и фрезерных станках. Фигурные электроды больших размеров, а также заготовки для роликов, могут быть изготовлены ковкой или литьем. При ковке сплавов для электродов важно строго выдерживать температурный интервал, так как при понижении допустимой температуры в металле образуются трещины. Поэтому ковку электродов сложной формы ведут в несколько приемов, нагревая каждый раз до требуемой температуры. Температурный интервал ковки составляет для Бр.Кд 1 (МК) 800…780° С, Бр.Х 950…900° С, Бр.НБТ 950…750° С, Мц4 900…750° С и Мц5Б 900…700° С. Нагрев под ковку ведут до верхнего предела температуры с выдержкой при ее достижении не менее 2 ч. При ковке кадмиевой меди окончательную обработку ведут в холодном состоянии, обеспечивая в целях упрочнения деформацию 40…50%. Сплавы, упрочняемые термической обработкой (закалка и отпуск), проходят ее после ковки или литья.

Литье заготовок фигурных электродов выполняется в землю при небольших количествах и в кокиль при массовом производстве. Литье по выплавляемым моделям может быть применено при изготовлении электродов сложной формы и дает уменьшение расхода металла и сокращает последующую механическую обработку. Литье термически упрочняемых сплавов удобно совмещать с закалкой (быстрое охлаждение водой), производя потом лишь один отпуск.

Рабочие части фигурных электродов могут быть изготовлены или восстановлены после износа методом автоматической наплавки в медных водоохлаждаемых формах. Наплавка ведется под слоем флюса АН-20 порошковой проволокой, обеспечивающей получение, необходимого химического состава, например типа хромовой бронзы. Благодаря - использованию водоохлаждаемых медных форм сразу после окончания наплавки металл закаливается. Наплавка рабочих частей электродов из хромовой бронзы может быть выполнена и при использовании разъемных графитовых форм. Перед началом наплавки форма подогревается до 200…250° С, а в отверстие прямых электродов вводится стальной штырь для предотвращения возможного проплава. Наплавка ведется на постоянном токе обратной полярности (I=300…350 A, U=32…34 B) штучным электродом из Бр.Х диаметром 6 мм с покрытием из молотого флюса АН-20 (95%) и металлического хрома (5%), замешанных на жидком стекле. После наплавки проводится обычная термообработка (закалка и отпуск). Твердость металла до термообработки 70…75 после нее 105…110. Стойкость электродов с наплавкой практически такая же, как и нормальных электродов. Наплавка бронзы Бр.НБТ может также производиться в среде аргона. Твердость наплавленного металла Бр.НБТ после соответствующей термообработки всего на 10…15% ниже, чем термообработанного проката Бр.НБТ. Структура наплавленного металла достаточно плотная и имеет дендритное строение с крупными зернами (рис. 1, а). При наплавке бронзы Бр.НБТ должна быть обеспечена вытяжная вентиляция.

Рис. 1. Макроструктура соединений электродных сплавов:

а — наплавка бронзы Бр.НБТ;

б — сварка трением Бр.НБТ;

в — сварка трением Бр.НБТ — Бр.Х

Имеется также опыт восстановления прямых электродов из кадмиевой меди наплавкой трением. На изношенную рабочую поверхность электрода наплавляется предварительно уплотненная в столбик мелкая стружка из того же металла. Наплавка производится в специальной чугунной форме — вращающейся втулке, прижатой к стружке с определенным усилием пуансоном из жаропрочного сплава. Результаты испытаний наплавленных электродов показали, что их стойкость даже превышает стойкость электродов из целого металла за счет использования высоких усилий при наплавке.

При изготовлении и восстановлении электродов может использоваться сварка трением. Основание электрода устанавливают в неподвижном зажиме машины, а наращиваемую часть электрода — в патроне. На рис. 1, б приведена характерная макроструктура соединения, выполненного сваркой трением. При диаметре электродов 20 мм общая протяженность разупрочненной зоны составляет 4…5 мм при снижении твердости металла на 40…45% от исходной. В результате последующей термообработки сварного соединения бронзы Бр.НБТ твердость металла в зоне стыка достигала 90% твердости основного металла.

Использование при изготовлении и восстановлении электродов пайки встречает большие трудности, связанные с разупрочнением металла вследствие нагрева при пайке. Так, при использовании серебряных припоев (ГОСТ 8190—56) температура пайки составляет 780…900° С. Последующая упрочняющая термообработка паяных соединений исключается, так как нагрев под закалку (950…1000° С) не может быть произведен из-за расплавления и вытекания припоя. Таким образом, применение пайки возможно при условии, если ее температура не превышает температуры начала разупрочнения металла электродов.

Соединение рабочей части с основанием фигурных электродов из Бр.НБТ при их изготовлении (восстановлении), если нагрев электродов в месте соединения при сварке невысок (150…200° С), может выполняться пайкой припоем П-425А (ПЦАМ-65). Сборка соединяемых частей электродов производится с помощью центрирующих выступа и впадины, причем зазоры не должны превышать 0,15 мм. Пайка осуществляется раздельным погружением основания и рабочей части электрода сначала в ванночку с расплавленным флюсом 34А, а затем в ванночку с припоем при температуре 450° С. После достаточного прогрева и облуживания поверхности обе части электрода соединяются и охлаждаются до затвердевания припоя. Затем производится очистка электрода от флюса.

Проведенные исследования показали, что бронза Бр.НБТ может подвергаться многократному нагреву (длительность 10 мин) до 550° С без опасности потери Твердости ниже 170. Эксплуатация фигурных электродов с припаянными рабочими частями (при сварке стали место спая нагревалось до 150° С) показала работоспособность, не отличающуюся от электродов, выполненных из целого металла. Применение пайки позволяет в случае дефицитности электродных сплавов выполнять основную и посадочную части прямых электродов из менее дефицитных металлов, например из меди М3.

Соединение рабочей и основной части электродов может быть также произведено с помощью диффузионной сварки с последующей термообработкой.

Ролики изготовляют путем вырезки из плит, ковки из литых заготовок, круглого проката и литья. Вырезка роликов из плит, поставляемых в термообработанном состоянии (из хромовой бронзы и сплава Бр.НБТ), — в настоящее время наиболее распространенный способ, хотя отходы металла при этом составляют 30…40%. Роликовые электроды из кадмиевой бронзы, как правило, изготовляют путем ковки из литых заготовок диаметром 350…400 мм или прутков большого диаметра. С этой целью от цилиндрических заготовок отрезают диски, осаживают их на прессах или молотах с необходимой степенью деформации на ролики нужного диаметра и толщины. Необходимые свойства роликам, изготовляемым таким способом из термически упрочняемых материалов, придаются последующей термической обработкой (закалкой и отпуском).

Более целесообразны способы изготовления роликов с помощью литья в кокиль или штамповкой из жидкого металла. Весьма эффективно изготовление роликов полунепрерывной отливкой, совмещенной с закалкой и последующим отпуском.

При изготовлении электродов особое внимание должно быть обращено на обработку рабочей поверхности с тем, чтобы обеспечить точное выполнение ее заданной формы и размеров.

Для обработки на токарном станке сферической рабочей поверхности электродов и роликов целесообразно использовать фасонные резцы, режущая поверхность которых имеет соответствующую радиусную заточку. Обработку электродов со смещенной или скошенной рабочей поверхностью удобно выполнять в специальном приспособлении, устанавливаемом на планшайбе токарного станка.

Сферическая поверхность электродов с небольшим диаметром рабочей части (до 10 мм) может быть получена чеканкой. Для этой цели используется пневматический клепальный молоток со специальными бойками. Специальное приспособление обеспечивает необходимую соосность электрода и бойка. Обработка чеканкой обеспечивает идентичность формы и размеров рабочей поверхности электродов и несколько повышает стойкость электродов.

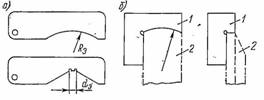

Контроль посадочного конуса электродов производится с помощью соответствующего калибра-кольца. Окончательную обработку конусного посадочного отверстия электрододержателя производят конусной разверткой, а контроль — калибром-пробкой. Контроль формы и размеров рабочей поверхности электродов и роликов выполняют с помощью шаблонов (рис. 2).

Рис. 2. Шаблоны для контроля рабочей поверхности электродов (а) и роликов (б)