Стойкость роликовых электродов

Стойкость роликов определяется их деформацией, износом рабочей части и прилипанием свариваемого материала к ролику. Стойкость измеряется длиной шва, сваренного роликами без зачистки или переточки.

Допустимое отклонение ширины цилиндрической контактной поверхности роликов обычно не превышает 10%, в случае закругленной контактной поверхности допускается ее увеличение на 15%.

Стойкость роликовых электродов зависит от действия многих факторов; наиболее существенным является вид сварки. Недостатком непрерывной шовной сварки являются перегрев роликов и их быстрый износ. Прерывание сварочного тока уменьшает износ роликов. При шаговой сварке стойкость роликов наибольшая.

Повышение скорости сварки при соответствующем увеличении силы сварочного тока уменьшает высокотемпературную область нагрева шва и повышает стойкость роликов. Вместе с тем чрезмерное увеличение плотности тока приводит к появлению выплесков и ускоряет налипание свариваемого материала на ролик.

Правильный выбор конструкции роликов способствует повышению их стойкости. Стойкость повышается при увеличении диаметра роликов, так как чем больше длина контактной поверхности, тем меньше времени отдельные точки этой поверхности находятся под воздействием механических усилий и нагрева. Кроме этого, массивный ролик лучше отводит тепло от контактной поверхности. Широкие ролики и ролики с двойным скосом также имеют повышенную стойкость.

Охлаждение повышает стойкость роликов ввиду снижения температуры их рабочей части.

Хорошее состояние контактной поверхности роликов, отсутствие на ней рисок, забоин и других дефектов повышают стойкость.

Стойкость роликов зависит также и от свариваемой конструкции, последняя может ограничивать размеры роликов и применение их наружного охлаждения, влиять на выбор вида и режима сварки.

Свариваемый материал, состояние его поверхности также оказывают влияние на стойкость роликов. При сварке черных металлов ролики обладают большей стойкостью; прилипающие материалы (легкие сплавы, металлы с покрытием) уменьшают стойкость роликов, так как требуют частой зачистки контактной поверхности ролика. Повышению стойкости ролика способствует наличие теплового экрана при экранированной сварке.

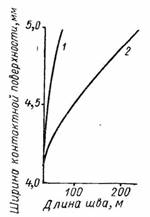

Выбор надлежащего материала для изготовления роликов в различных условиях сварки производится опытным путем. Так, например, сравнивалась стойкость медных роликов и роликов из бронзы тродалой, содержащей 2,5% кобальта и 0,4% бериллия. Твердость меди составляла НВ 50. Бронза испытывалась в термически обработанном состоянии, причем ее твердость составляла НВ 160…180 при относительной электропроводности 45…50%. Изменяя ширину контактной поверхности роликов при шовной сварке малоуглеродистой стали толщиной 1 мм (см. рис.), сделан вывод, что ролики из бронзы тродалой обладают в 5 раз большей стойкостью, чем медные ролики.

Рис. Стойкость роликов:

1 — медный ролик; 2 — ролик из кобальтобериллиевой бронзы.

Исследуя возможность повышения стойкости роликов из бронзы Мц-4 за счёт изменения режимов ёё обработки, производили сравнение стойкости в двух случаях сварки малоуглеродистой стали толщиной 1 мм. В первом случае кованые заготовки закаливались при температуре 990° и отпускались при 480°. Во втором случае температура закалки была повышена до 1020°, а температура отпуска снижена до 450°; введена ковка в холодном состоянии перед отпуском. Ролики, обработанные по второму режиму, сваривали без переточки 7,5 м шва, а обработанные по первому режиму — только 2,25 м.

Исследовалась стойкость медных роликов и роликов из хромоцинковой бронзы. Результаты исследования показали, что бронзовые ролики обладают примерно в 4 раза большей стойкостью, чем медные ролики.

При испытанях роликов из различных электродных бронз сваривали малоуглеродистую сталь толщиной 1 мм (на машине МШП-150—6) и толщиной 1,5 мм (на машине МШП-150—5), причем в каждом случае ролики перетачивались после увеличения ширины их контактной поверхности на 25…30%. Стойкость роликов оценивалась по суммарному уменьшению их диаметров при сварке 1000 м швов (см. табл.). Одновременно фиксировались длина шва, сваренного между двумя переточками, диаметр и вес роликов. В опытах наилучшими оказались ролики, изготовленные из хромокадмиевой бронзы Мц-5Б.

Относительная стойкость бронзовых роликов при сварке на различных машинах

|

Материал роликов |

Машина МШП-150-5 |

Машина МШП-150-6 |

|

Бр. X |

3,3…3,4 |

3,7…4,1 |

|

Мц-4 |

5,2…5,5 |

5,3…6,2 |

|

Мц-5Б |

5,3…5,5 |

6,3…6,9 |

|

Примечание. Стойкость медных роликов принята за единицу. |

||

Ролики для сварки легких сплавов также рекомендуется изготовлять из хромокадмиевой бронзы Мц-5Б. Нормалью МН-116—60 для сварки нержавеющих и жаропрочных сплавов рекомендуются ролики из бронзы 3-го класса, к которому относится бронза Мц-2.