Внутренняя часть электрода

Внутренняя часть электродов оказывает существенное влияние на их форму. В зависимости от наличия канала для подачи охлаждающей жидкости различают охлаждаемые и неохлаждаемые электроды. Известны случаи охлаждения электродов за счет подачи охладителя извне, когда по специальным трубкам охлаждающая жидкость подводится непосредственно к поверхности свариваемого изделия, охлаждая тем самым и рабочую часть электрода.

Внутри охлаждающего канала находится трубка, по которой жидкость поступает в электрод. Пространство между электродом и трубкой предназначено для отвода жидкости.

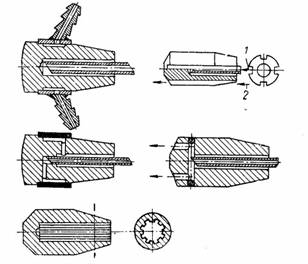

В прямых электродах охлаждающий канал получается простым сверлением или непосредственно при изготовлении электродов методом литья или холодной высадки. Поэтому иногда его сечение делается не круглой формы, а с ребристой поверхностью. Наличие ребер на внутренней поверхности электрода (рис. 1) увеличивает площадь охлаждения до 70%, улучшает теплообмен между охлаждающей жидкостью и электродом, снижает температуру электрода, а также повышает его жесткость. Этим объясняется применение в США электродов с ребристой внутренней, поверхностью, несмотря на их более высокую стоимость.

Без внутреннего охлаждающего канала применяются лишь электроды малого размера. Охлаждение же прямого точечного электрода среднего и большого размеров в настоящее время является обязательным. С этой целью электрод имеет один или несколько каналов для охлаждения. Наибольшее распространение получили электроды с центральным охлаждающим каналом, причем в большинстве случаев применяются лишь каналы в форме прямого цилиндра, изготовляемые сверлением или холодной высадкой.

Когда необходимо усилить охлаждение поверхности свариваемого изделия и свариваемый материал допускает непосредственный контакт с охлаждающей жидкостью, последняя может частично выливаться через отверстия в рабочей части электрода. В других случаях возможна подача охладителя на поверхность свариваемого изделия по каналам, расположенным на внешней поверхности электрода. Эти формы охлаждающих каналов приведены на рис. 1.

Рис. 1. Электроды с интенсивной системой охлаждения:

1 — внутреннее охлаждение; 2 — наружное охлаждение.

При выборе размеров охлаждающего канала прямого точечного электрода приходится сталкиваться с противоречивыми требованиями. Чем больше диаметр охлаждающего канала, тем более интенсивное охлаждение обеспечивается при прочих равных условиях. Чрезмерное же увеличение внутренней полости электрода снижает его сечение, прочность и жесткость.

Чем ближе подходит охлаждающий канал к контактной поверхности, тем лучше охлаждение. Однако малое расстояние от охлаждающего канала до контактной поверхности уменьшает число допустимых переточек электродов.

По данным Н. П. Сергеева и М. С.

Фейгенсона, оптимальное расстояние от дна охлаждающего канала следует выбирать

равным ![]() , где

, где ![]() — диаметр охлаждающего канала.

— диаметр охлаждающего канала.

Выбору размеров охлаждающего отверстия в прямом электроде посвящены исследования Б. М. Некрасова, он рекомендует диаметры охлаждающих каналов назначать из условий обеспечения достаточной прочности и допустимой плотности сварочного тока по следующей формуле:

![]() .

.

На этом основании размеры диаметров охлаждающих каналов нормализованного ряда электродов установлены 6, 9, 11, 14, 18 и 22 мм соответственно для электродов диаметрами 12, 16, 20, 25, 32 и 40 мм. Однако этот выбор не отвечает рекомендациям международного стандарта, согласно которым для нормализованного ряда электродов диаметрами 13, 16, 20, 25, 31,5 и 40 мм рекомендуются диаметры охлаждающих каналов, соответственно равные 9, 11, 14, 16, 18 и 24 мм. Таким образом, в настоящее время отечественные нормализованные электроды несколько тяжелее, чем это предусмотрено международными нормами.

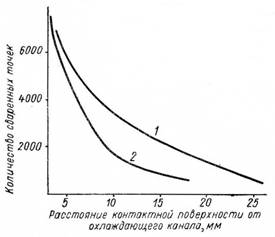

Известны данные по определению оптимального расстояния от охлаждаемого канала до контактной поверхности электродов из хромовой бронзы диаметром 16 и 25 мм с плоскоконической рабочей частью и начальной контактной поверхностью диаметром 6 и 10 мм при сварке малоуглеродистой стали толщиной соответственно 1,5 и 3,0 мм. Электроды диаметром 16 мм испытывались на машине МТП-75 при скорости 60 сварок в минуту, усилии сжатия 350 кг, времени сварки 0,25 сек и сварочном токе 11500 А. Испытания электродов диаметром 25 мм проводились на машине МТП-300 при скорости 20 сварок в минуту, усилии сжатия 1000 кг, времени сварки 0,5 сек и токе 30500 А. Устанавливалось число точек, которые электроды сваривали между переточками при допустимом увеличении диаметра контактной поверхности для меньшего электрода на 25%, а для большего на 20%. Полученная зависимость от расстояния между охлаждающим каналом и контактной поверхностью приведена на рис. 2.

Рис. 2. Стойкость электродов при различном расстоянии контактной поверхности от охлаждающего канала:

1 — электроды диаметром 25 мм; 2 — то же 16 мм

Стойкость электродов при уменьшении указанного расстояния в 6 раз возрастает примерно в 3 раза. Анализируя стоимость материала электродов, необходимых, для сварки определенного числа точек, авторы установили, что для электродов диаметром 16 мм оптимальное расстояние от дна охлаждающего канала до контактной поверхности составляет 12 мм, а для электродов диаметром 25 мм — 20 мм. Для электродов других диаметров размеры были выбраны по принятому соотношению между диаметром электрода и расстоянием от дна охлаждающего канала, до контактной поверхности 1,25…1,33.