Выбор электродов при различных случаях контактной сварки

При разработке технологии сварки тех или иных деталей необходимо правильно выбрать электроды и ролики (материал, форму, размеры) с тем, чтобы они позволили получить сварные соединения требуемого качества и заданную производительность процесса. Основными факторами, обусловливающими выбор материала электродов, являются: нормальные размеры литой зоны соединений, достаточная стойкость электродов и отсутствие взаимного переноса металла электрода и детали, особенно для металлов деталей, имеющих низкую коррозионную стойкость (магниевые и алюминиевые сплавы).

Общей закономерностью является то, что с повышением теплоэлектропроводности свариваемых металлов эти же свойства должны быть повышены у сплавов, из которых выполнены электроды. С уменьшением длительности протекания тока («ужесточением» режима сварки) для электродов следует также использовать материалы с более высокой теплоэлектропроводностью, достаточной для интенсивного отвода тепла из зоны сварки. Для каждой группы свариваемых металлов существует некоторое предельное значение теплоэлектропроводности; при более низком обычно не удается получать качественные сварные соединения. Ниже приводятся рекомендации по выбору марки сплава для электродов и роликов при сварке основных групп свариваемых металлов.

|

Свариваемые металлы |

Марка сплава для электродов |

|

Алюминиевые и медные сплавы (латуни, бронзы) |

МК, Мц5Б, Бр.Х, МК, М1,MC1 |

|

Малоуглеродистые стали |

Бр.Х, Бр.НБТ, Мц5Б |

|

Низколегированные стали |

Бр.НБТ, Мц5Б, Мц4 |

|

Нержавеющие жаропрочные стали и сплавы и титановые сплавы |

Бр.НБТ, Мц4 |

|

Магниевые сплавы |

МК, Ml, MC1 |

При точечной и роликовой сварке алюминиевых и особенно магниевых сплавов малой толщины (0,3…0,5 мм) применение электродов из кадмиевой меди МК ведет к быстрому загрязнению рабочей поверхности электродов и потемнению поверхности точек и швов. Лучшие результаты в этих случаях дает использование электродов, изготовленных из нагартованной меди М1 или меди с присадкой серебра МС. Указанные материалы рекомендуются также при сварке мягких алюминиевых сплавов (АМцМ, АД1), как обеспечивающие достаточно высокую стойкость электродов (отсутствие загрязнения рабочей поверхности).

При роликовой сварке кольцевых швов на цилиндрической поверхности деталей из алюминиевых сплавов на машинах МШШИ и МШШТ иногда не удается обеспечить необходимое и стабильное проплавление внутренней детали. Использование внутреннего ролика из хромовой бронзы Бр.Х увеличивает и стабилизирует проплавление внутренней детали вследствие снижения отвода тепла в ролик.

При использовании жестких режимов сварки сталей и жаропрочных сплавов и особенно деталей малой и неравной толщины (0,05…0,15 мм) применение электродов и роликов из бронзы Бр.НБТ создает перегрев металла деталей в контактах ролик—деталь из-за относительно низкой теплопроводности Бр.НБТ. В указанных случаях следует применять электроды и ролики из Бр.Х и Мц5Б.

Роликовая сварка низколегированных закаливающихся сталей выполняется без наружного охлаждения роликов. Использование форсированных режимов в сочетании с недостаточным внутренним охлаждением роликов приводит к тому, что при использовании бронзы Бр.НБТ на поверхность шва прилипает металл от роликов. Это нежелательное явление устраняют применением роликов из сплавов Мц4 или Мц5Б.

При сварке деталей с различной теплоэлектропроводностью со стороны металла с более низкой теплоэлектропроводностью устанавливают электрод из медного сплава с большей теплоэлектропроводностью, чем со стороны другой детали. Например, при точечной сварке малоуглеродистой стали 08кп с нержавеющей сталью Х18Н9Т, со стороны Х18Н9Т применяют электрод из Бр.Х, со стороны стали 08кп — электрод из бронзы Бр.НБТ. При сварке алюминиевых сплавов с различными свойствами (АМц и Д16АТ) этот прием обычно не используется, так как сварка ведется на жестких режимах, при которых теплоотвод в электроды не играет существенного значения и получение качественных соединений обеспечивается соответствующим выбором рабочей поверхности электродов.

При точечной сварке стальных деталей неравной толщины необходимое проплавление тонкой детали достигается использованием электродов с вольфрамовой или молибденовой вставками или напаянными наконечниками.

Для точечной и роликовой сварки находят применение две формы рабочей поверхности электродов, плоская (цилиндрическая для роликов) и сферическая. Плоская рабочая поверхность используется обычно при сварке сталей и других черных металлов, однако это скорее продиктовано не свойствами свариваемых металлов, а требованиями конструкции сварного узла. Так, например, когда ограничены нахлестки соединяемых деталей, обычно применяют электроды е плоской рабочей поверхностью, хотя это не значит, что электроды со сферической поверхностью вовсе не могут использоваться. Следует также заметить, что электроды со сферической поверхностью могут быть использованы практически во всех случаях точечной и роликовой сварки; электроды же с плоской рабочей поверхностью очень часто неприменимы. Электроды со сферической поверхностью применяют при сварке металлов, прочность которых вследствие нагрева существенно снижается (алюминиевые, магниевые, медные, титановые сплавы). Использование для этой цели электродов с плоской поверхностью приводит к чрезмерным вмятинам и подрезам на поверхности точек и швов и повышенным зазорам между деталями после сварки.

В случае сварки деталей неравной толщины из любых металлов со стороны тонкой детали рекомендуется устанавливать электроды или ролики со сферической рабочей поверхностью, так как последние обеспечивают стабильное формирование литой зоны и небольшие вмятины. При сварке электроды со сферической поверхностью не так чувствительны к перекосам осей электродов, как электроды с плоской поверхностью. Поэтому сферическая поверхность рекомендуется для электродов в машинах с радиальным ходом и клещах, а также для фигурных электродов, работающих со значительными прогибами. Следует также отметить, что электроды со сферической поверхностью лучше отводят тепло и имеют более высокую стойкость (число точек до переточки), что делает их применение предпочтительным во всех случаях точечной и роликовой сварки.

Размеры рабочей поверхности ![]() и

и ![]() и центральной части D электродов

выбирают в зависимости от необходимых размеров литой зоны соединений

и центральной части D электродов

выбирают в зависимости от необходимых размеров литой зоны соединений ![]() и

и ![]() , которые определяются толщиной

свариваемых деталей (табл.).

, которые определяются толщиной

свариваемых деталей (табл.).

Таблица. Размеры рабочей поверхности электродов и роликов в мм (рекомендуемые минимальные размеры)

|

|

||||||||||

|

Толщина деталей, мм |

Диаметр

ядра точек |

Ширина

литой зоны роликового шва |

Углеродистые, нержавеющие, жаропрочные стали и сплавы |

Алюминиевые, магниевые и медные сплавы |

||||||

|

|

|

|

|

|

|

|

|

|||

|

0,3 |

2,5 |

2,5 |

12 |

3 |

15…25 |

6 |

3 |

12 |

12 |

25 |

|

0,5 |

3,0 |

3,0 |

12 |

4 |

25…50 |

6 |

4 |

16 |

16 |

50 |

|

0,8 |

3,5 |

3,5 |

12 |

5 |

50…75 |

10 |

5 |

16 |

16 |

50…75 |

|

1,0 |

4,0 |

4,0 |

12 |

5 |

75…100 |

10 |

5 |

16 |

16 |

75 |

|

1,2 |

5,0 |

5,0 |

16 |

6 |

75…100 |

12 |

6 |

16 |

16 |

75 |

|

1,5 |

6,0 |

6,0 |

16 |

7 |

100…150 |

12 |

7 |

20 |

20 |

75…100 |

|

2,0 |

7,0 |

7,0 |

20 |

8 |

100…150 |

15 |

8 |

20 |

20 |

100 |

|

2,5 |

8,0 |

7,5 |

20 |

9 |

150…200 |

18 |

9 |

25 |

25 |

100 |

|

3,0 |

9,0 |

8,0 |

25 |

10 |

150…200 |

20 |

10 |

25 |

25 |

100…150 |

|

3,5 |

10,0 |

9,0 |

25 |

11 |

200…250 |

22 |

11 |

25 |

25 |

150 |

|

4,0 |

12,0 |

10,0 |

25 |

12 |

200…250 |

24 |

11 |

32 |

32 |

200 |

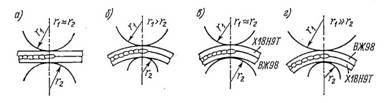

При сварке плоских деталей равной

толщины применяются электроды и ролики с одинаковыми рабочими поверхностями; в

этом случае рекомендуется использовать ролики равных диаметров (рис. 1, а). При

роликовой сварке кольцевых швов (обечаек), если рабочие поверхности роликов

имеют одинаковые размеры, внутренний ролик должен быть меньшего диаметра (рис. 1,

б), если диаметры роликов одинаковые, то внутренний ролик должен иметь рабочую

поверхность меньшего размера (меньшие ![]() или

или ![]() ). Если

внутренняя деталь имеет меньшую теплоэлектропроводность (ВЖ98), то применяют

ролики одинакового диаметра (рис. 1, в). В случае сварки, когда деталь из

сплава ВЖ98 находится снаружи, а деталь из нержавеющей стали Х18Н9Т — внутри,

верхний ролик должен иметь диаметр значительно больший, чем нижний (рис. 1, г).

). Если

внутренняя деталь имеет меньшую теплоэлектропроводность (ВЖ98), то применяют

ролики одинакового диаметра (рис. 1, в). В случае сварки, когда деталь из

сплава ВЖ98 находится снаружи, а деталь из нержавеющей стали Х18Н9Т — внутри,

верхний ролик должен иметь диаметр значительно больший, чем нижний (рис. 1, г).

Рис. 1. Выбор диаметра роликов при сварке деталей равной толщин

При сварке деталей неравной толщины

размеры электродов и роликов (в случае швов на плоскости) устанавливают по

табл. 13 соответственно толщине каждой из деталей; при сварке деталей с

отношением толщин более 2:1 со стороны тонкой детали рекомендуется устанавливать

электрод (ролик) с меньшими на 25…35% размерами рабочей поверхности, чем

указано в табл. 13. Так, например, при точечной сварке деталей толщиной 1+1 мм

используют электроды ![]() мм. Сварку деталей из того же металла

толщиной 1+4 мм следует производить электродом

мм. Сварку деталей из того же металла

толщиной 1+4 мм следует производить электродом ![]() мм со стороны деталей толщиной 1 мм

мм со стороны деталей толщиной 1 мм ![]() мм со стороны деталей толщиной 4 мм.

При сварке разноименных металлов электроды и ролики со стороны детали из металла,

обладающего большей теплоэлектропроводностью, должны иметь, меньшие размеры

рабочей поверхности.

мм со стороны деталей толщиной 4 мм.

При сварке разноименных металлов электроды и ролики со стороны детали из металла,

обладающего большей теплоэлектропроводностью, должны иметь, меньшие размеры

рабочей поверхности.

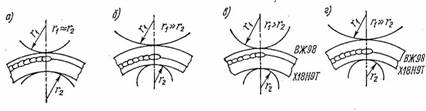

При роликовой сварке цилиндрических деталей неравной толщины, когда тонкая деталь находится снаружи, могут быть применены ролики равного диаметра (рис. 2, а). Если тонкая деталь находится внутри, то для необходимого ее проплавления нижний ролик должен иметь меньшие размеры, чем верхний (рис. 2, б). При использовании кольцевых деталей неравной толщины из разноименных металлов диаметры роликов выбирают, как показано на рис. 2, в, г.

Рис. 2. Выбор диаметра роликов при сварке деталей неравной толщины

Роликовая сварка деталей неравной

толщины малого диаметра, например сильфонов с арматурой, выполняется при

использовании роликов с радиусом сферы: 3, 5, 10, 15 мм соответственно со

стороны тонких деталей (сильфонов) толщиной 0,15, 0,3, 0,4 и 0,5 мм. Когда тонкая

деталь находится внутри, радиус сферы роликов устанавливают меньшим, чем при

наружном расположении (при равных диаметрах деталей). В том случае, когда

сильфон находится снаружи, диаметр ролика ![]() выбирается в пределах 0,8…1,5 диаметра

сильфона

выбирается в пределах 0,8…1,5 диаметра

сильфона ![]() . Если тонкая деталь находится внутри,

. Если тонкая деталь находится внутри, ![]() . При необходимости увеличить

проплавление тонкой детали D и радиус сферы уменьшают, при

необходимости уменьшить — увеличивают.

. При необходимости увеличить

проплавление тонкой детали D и радиус сферы уменьшают, при

необходимости уменьшить — увеличивают.

Это интересно

Перед любым промышленным предприятием практически всегда возникает проблема закупки электрооборудования и кабельно-проводниковой продукции (сигнализаторы уровня, штепсельные соединители, вилки, розетки, щеткодержатели, реле, щетки и др.). Решение этой проблемы находится в плоскости выбора надежного поставщика. Обычно требования, предъявляемые к компаниям-поставщикам, заключаются в обеспечении стабильности ассортимента, низких цен на предлагаемую продукцию, пунктуальности в работе и ответственности. К ряду таких предприятий относится компания http://www.prommashservice.com/. Компания стремится к долгосрочным отношениям с покупателями, при этом гибкая ценовая политика позволяет оговаривать цену на поставляемую продукцию в зависимости от объема и ее состава.