Эффект шунтирования тока

Шунтирование тока — это протекание части вторичного тока вне зоны сварки. Ток шунтирования протекает параллельно сварочному току по ранее сваренным точкам, приспособлению, по участкам плотного касания деталей вокруг свариваемой точки, по покрытиям. Например, при сварке буксирной проушины ВАЗ-2101 по трем рядом расположенным точкам на 100% проваривается только одна точка. Остальные две точки вследствие шунтирования провариваются на 50 и 25 %. В результате тяговая нагрузка на одну проушину уменьшается до 700 кг, что при весе автомобиля с нагрузкой в 1500 кг недопустимо. Поэтому на последующих моделях автомобилей ВАЗ сварку проушин выполняют дуговой электросваркой.

Ток шунтирования

в общем случае зависит от величины ![]() и от отношения сварочного

сопротивления по сварке Rсв к сопротивлению участков

шунтирования Rш.

и от отношения сварочного

сопротивления по сварке Rсв к сопротивлению участков

шунтирования Rш.

Различают

шунтирование при двухсторонней и односторонней точечной контактной сварке, точечной

сварке по покрытиям, шовной и стыковой сварке (рис. 1). Рассмотрим эти случаи,

учитывая, что на практике удобно выражать Іш в

долях сварочного тока, а также от отношения диаметра точки к шагу между точками

(![]() , а расчетный ток как сумму

сварочного тока и тока шунтирования:

, а расчетный ток как сумму

сварочного тока и тока шунтирования: ![]()

Шунтирование

при точечной сварке зависит не только от ![]() ,

, ![]() и

шага сварки

и

шага сварки ![]() , но и

от места подвода тока. Так, при двухстороннем подводе тока к деталям (см. рис. 1,

а) и

, но и

от места подвода тока. Так, при двухстороннем подводе тока к деталям (см. рис. 1,

а) и ![]() . При одностороннем подводе

тока (рис. 1, б) и постановке одновременно двух точек на детали равной толщины

ток шунтирования возрастает в 2 раза по сравнению с двухсторонним подводом

тока. В этом случае ток шунтирования через верхний лист значительно снижается,

если сварка ведется на токоведущей опоре или на так называемых контрэлектродах.

Такой способ широко используют для сварки деталей из низкоуглеродистых сталей

толщиной до 1,3 мм. При сварке деталей большей толщины применяют пистолетную

схему, при которой при двухстороннем токоподводе сваривается одна точка. По

такой схеме полностью предотвращаются токи шунтирования через верхний лист.

Токи шунтирования существенно изменяются в зависимости от сочетания деталей

разной толщины и их расположения относительно сварочного трансформатора. Если

тонкая деталь находится со стороны трансформатора, токи шунтирования снижаются,

и наоборот.

. При одностороннем подводе

тока (рис. 1, б) и постановке одновременно двух точек на детали равной толщины

ток шунтирования возрастает в 2 раза по сравнению с двухсторонним подводом

тока. В этом случае ток шунтирования через верхний лист значительно снижается,

если сварка ведется на токоведущей опоре или на так называемых контрэлектродах.

Такой способ широко используют для сварки деталей из низкоуглеродистых сталей

толщиной до 1,3 мм. При сварке деталей большей толщины применяют пистолетную

схему, при которой при двухстороннем токоподводе сваривается одна точка. По

такой схеме полностью предотвращаются токи шунтирования через верхний лист.

Токи шунтирования существенно изменяются в зависимости от сочетания деталей

разной толщины и их расположения относительно сварочного трансформатора. Если

тонкая деталь находится со стороны трансформатора, токи шунтирования снижаются,

и наоборот.

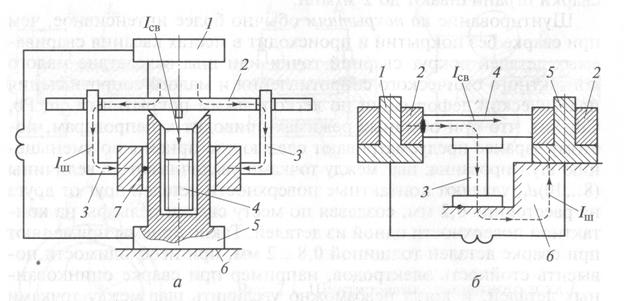

Рис. 1. Шунтирование расчетного тока Iр:

а – при двухсторонней точечной сварке; б – при односторонней точечной сварке; в – при шовной сварке; г – при стыковой сварке замкнутых деталей диаметром d; Iсв – сварочный ток; Iш – ток шунтирования

Шунтирование при шовной сварке обусловлено тем, что шовная сварка — это точечная сварка при малом шаге между точками, а значит, токи шунтирования должны быть повышенными; однако если учесть, что ранее сваренные точки еще раскаленные, то эффект шунтирования остается на уровне точечной сварки (рис. 1, в). При этом необходимо также учитывать увеличение подвижного сопротивления в контакте между токоведущими роликами и деталью, которое, в зависимости от скорости сварки, может быть в 2…5 раз больше стационарного (неподвижного) контакта. Поэтому во избежание увеличения шунтирования скорость роликовой сварки ограничивают до 2 м/мин.

Шунтирование по покрытиям обычно более интенсивное, чем при сварке без покрытий и происходит в местах касания свариваемых деталей вокруг сварной точки или шва вследствие малого контактного омического сопротивления и малого сопротивления пластической деформации по легкоплавким покрытиям (Zn, Pb, Cd, Sn), что при обычных режимах приводит к непроварам, поэтому заранее предусматривают следующие приемы по уменьшению шунтирования: шаг между точками увеличивают до величины (8...10)dТ; удаляют контактные поверхности деталей друг от друга на расстояние 0,2 мм, создавая по месту сварки рельефы на контактной поверхности одной из деталей. Такие приемы применяют при сварке деталей толщиной 0,8...2 мм, при необходимости повысить стойкость электродов, например при сварке оцинкованных деталей, и когда невозможно увеличить шаг между точками более чем на 20 мм.

Шунтирование при стыковой сварке стержневых деталей отсутствует. При стыковой сварке замкнутых деталей (например, колец, ободьев колес, звеньев цепей, бандажей, фланцев, обечаек) шунтирования могут достигать сварочных, а при стыковой сварке оплавлением даже превосходить сварочные токи.

Объект шунтирования при стыковой сварке можно оценить из простейшего соотношения

![]()

где ![]() —

вылет концов детали из токоведущих губок, мм;

—

вылет концов детали из токоведущих губок, мм; ![]() — диаметр

окружности детали, мм;

— диаметр

окружности детали, мм; ![]() —

коэффициент изменения сопротивления в стыке деталей при их оплавлении (

—

коэффициент изменения сопротивления в стыке деталей при их оплавлении (![]() =

1...2,5). Для уменьшения или полного устранения тока шунтирования при

стыковой сварке применяют четыре приема: полное устранение шунтирования путем

сварки колец из двух полуколец; увеличение активного сопротивления шунтируемого

участка путем предварительного нагрева импульсом тока; увеличение интенсивного

сопротивления шунтируемого участка путем его разъемным магнитопроводом; полное

устранение шунтирования путем превращения детали в виде замкнутого контура во

вторичный сварочный контур. Первый прием применяют при

стыковой сварке корабельных цепей, второй — при стыковой

сварке; третий — колец большого диаметра и большого

сечения (бандажи, обечайки), четвертый — при стыковой

сварке колец цветных металлов и ободьев колес.

=

1...2,5). Для уменьшения или полного устранения тока шунтирования при

стыковой сварке применяют четыре приема: полное устранение шунтирования путем

сварки колец из двух полуколец; увеличение активного сопротивления шунтируемого

участка путем предварительного нагрева импульсом тока; увеличение интенсивного

сопротивления шунтируемого участка путем его разъемным магнитопроводом; полное

устранение шунтирования путем превращения детали в виде замкнутого контура во

вторичный сварочный контур. Первый прием применяют при

стыковой сварке корабельных цепей, второй — при стыковой

сварке; третий — колец большого диаметра и большого

сечения (бандажи, обечайки), четвертый — при стыковой

сварке колец цветных металлов и ободьев колес.

Шунтирование по

приспособлениям — самое неожиданное, а потому коварное явление

контактной сварки, которое возникает из ошибок при проектировании

приспособления для контактной сварки, когда не учитывают возможность утечки

сварочного через сборочно-сварочные приспособления. Характерными путями

шунтирования тока являются следующие: электрод 1![]() первая деталь 2

первая деталь 2![]() приспособление 3

приспособление 3![]() корпус машины 6 (заземленный

электрод 5) (рис. 2, а); электрод 1 приспособление 3

корпус машины 6 (заземленный

электрод 5) (рис. 2, а); электрод 1 приспособление 3![]() вторая деталь первая деталь 2

вторая деталь первая деталь 2![]() электрод 5 (рис. 2, б). В

первом случае необходимо было изолировать приспособление 3 от корпуса

машины в точке 7, во втором случае необходимо изолировать приспособление 3 от

электрода 5.

электрод 5 (рис. 2, б). В

первом случае необходимо было изолировать приспособление 3 от корпуса

машины в точке 7, во втором случае необходимо изолировать приспособление 3 от

электрода 5.

Рис. 2. Шунтирование расчетного тока по приспособлению в направлении:

а- электрод![]() деталь

деталь![]() приспособление

приспособление![]() корпус;

корпус;

б - электрод![]() приспособление

приспособление![]() деталь

деталь![]() деталь

деталь![]() электрод;

электрод;

1 – электрод; 2 – первая деталь; 3 – приспособление; 4 – вторая деталь; 5 – заземленный электрод; 6 – машина; 7 – точка изолирования