Многофакторный контроль процесса контактной сварки

На формирование соединений при контактной сварке оказывает влияние большое количество факторов-параметров. Связи их между собой и с качеством сварки недостаточно ясны, что не позволяет дать точное математическое описание протекающих явлений.

В связи с этим предложен специальный метод математического моделирования, в основе которого лежит создание (путем машинной обработки экспериментальных данных) многофакторной математической модели, формально связывающей основные параметры процесса с качеством сварки независимо от физической природы происходящих процессов. Так, для контроля соединений при точечной сварке легких сплавов многофакторные модели представляются, в виде полинома второго порядка

![]() ,

,

или в виде линейных уравнений

![]() ,

,

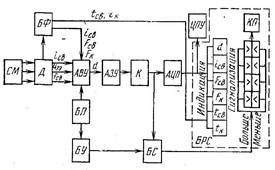

Вычисление фактического значения диаметра ядра в процессе сварки деталей осуществляется аналого-вычислительным устройством АВУ аппаратуры пассивного контроля (см. рис.). Для этого, в АВУ через блок программы БП вводится алгоритм ранее полученного уравнения (многофакторной модели).

Рис. Структурная схема устройства многофакторного контроля процесса точечной сварки

Для измерения ![]() ,

, ![]() и

и ![]() через блок формирования БФ в АЗУ

вводятся

их

соответствующие-сигналы.

через блок формирования БФ в АЗУ

вводятся

их

соответствующие-сигналы.

Результаты расчетов и измерений

поочередно поступают через коммутатор К в аналого-цифровой преобразователь АЦП,

они преобразуются в цифровую форму и отображаются в натуральном масштабе в

соответствующих регистрах индикации на цифровом табло блока регистрации и

сигнализации БРС. Оптимальные значения параметров контроля задаются блоком

уставки БУ и после окончания цикла сварки сопоставляются с фактическим

значением в блоке, сравнения БС. При отклонениях свыше допустимых пределов

вырабатываются сигналы рассогласования, от которых включается световая

сигнализация и краскопульт, делающий пометку некачественных соединений на

изделии. Такая система информации позволяет судить как о размерах, так и

причинах отклонений ![]() .

.

Для записи фактических значений параметров сварки предусмотрено цифропечатающее устройство ЦПУ.

Рассмотренная аппаратура после

соответствующей доработки может быть использована и для активного контроля. В

этом случае решается как бы обратная задача. По заданному номинальному значению

![]() и установившемуся в начале сварки

значению усилия сжатия

и установившемуся в начале сварки

значению усилия сжатия ![]() рассчитывают среднее значение

рассчитывают среднее значение ![]() за весь цикл сварки или за его

отдельные части. Это значение задается в уставке

за весь цикл сварки или за его

отдельные части. Это значение задается в уставке

![]() .

.

Движущей силой системы управления

является ![]() , где

, где ![]() – фактическая выделенная в зоне сварки

энергия.

– фактическая выделенная в зоне сварки

энергия.

Отработка возмущений в системе

осуществляется автоматическим изменением угла включения вентилей контактора

сварочной машины таким образом, чтобы ![]() ,стало равно

,стало равно ![]() . Как показали эксперименты, ошибка

прогнозирования и регулирования

. Как показали эксперименты, ошибка

прогнозирования и регулирования ![]() таких систем составляет 5…6 %; при этом

максимальная ошибка с вероятностью 0,95 равна не более 10…12 %. К недостаткам

способа относится некоторая сложность контрольной аппаратуры. Тем не менее,

по-видимому, многофакторный контроль — одно из перспективных направлений на

пути создания средств автоматического контроля в процессе сварки.

таких систем составляет 5…6 %; при этом

максимальная ошибка с вероятностью 0,95 равна не более 10…12 %. К недостаткам

способа относится некоторая сложность контрольной аппаратуры. Тем не менее,

по-видимому, многофакторный контроль — одно из перспективных направлений на

пути создания средств автоматического контроля в процессе сварки.

Следует отметить, что для реального внедрения пассивного и активного контроля соответствующая аппаратура (датчики, приборы) должна составлять единое целое с машиной и устанавливаться на заводах-изготовителях сварочного оборудования.