Контактная точечная сварка металла больших толщин

Инж. И.И. Назаренко ИЭС им. Е.О. Патона

Контактная точечная сварка по своим технико-экономическим показателям относится у наиболее дешевому и высоко производительному методу соединения элементов конструкций. Однако в настоящее время точечная сварка нашла широкое применение только при изготовлении конструкций, толщина элементов которых колеблется обычно в пределах 0,5…4,0 мм и в редких случаях 6…8 мм.

В ИЭС им. Е.О. Патона на точечной машине мощностью 1500 кВА позволяющей сваривать листы толщиной 20+20+20 мм, был поставлен ряд опытов по сварке точечных соединений большой толщины листового и уголкового проката из малоуглеродистой стали Ст. 3. Была произведена отработка режимов сварки, изучено влияние шунтирования тока и металлография ядра точки, определены допускаемые напряжения на срез.

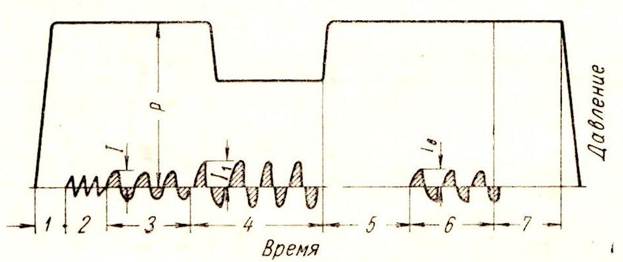

Указанная машина позволяет расчленить процесс при сварке металла больших толщин на следующие операции (рис. 1): сжатие, удаление окалины, предварительный подогрев, сварка, охлаждение точки, отжиг, проковка.

Рис. 1. Схема

сварочного процесса : 1 – сжатие; 2 – удаление окалины; 3 – подогрев; 4 – сварка;

5 – охлаждение; 6 – отжиг; 7 – проковка; I – ток

подогрева; ![]() – ток сварки;

– ток сварки; ![]() - ток отжига; Р – усилие сжатия;

- ток отжига; Р – усилие сжатия;

Как показали опыты, каждая из

проведенных технологических операций процесса точечной сварки оказывает

определенное влияние на диаметр и качество ядра точки и тем самым на прочность

соединения. Все составляющие процесса (за исключением собственно сварки)

осуществлены при удельном давлении 20 кг/![]() .

.

Операцию по удалению окалины осуществляют в случае сварки деталей с неочищенными свариваемыми поверхностями. Удаление окалины производят при большом токе (до 20 кА) промышленной частоты, повышенном напряжении и высоких удельных давлениях.

Для получения надежного и равномерного контакта между свариваемыми элементами используют предварительный подогрев низкочастотным током (40…60% сварочного) [1, 2].

При операции «сварка» схема машины позволяет включать ток для сварки первой точки без шунтирования (сварка І) или для сварки второй и последующих точек (сварка ІІ).

Термообработку (отжиг) проводят при сварке углеродистых и легированных сталей для предупреждения возникновения закалочных структур, включая предварительно операцию «охлаждение».

Во всех опытах применяли плоскоконический электрод, так как форма его контактной поверхности оказалась наилучшей для сварки больших толщин.

Сваривали образцы из трех заготовок ( с двумя накладными листами).

Оценку каждого режима сварки первоначально определяли по степени разогрева контактных поверхностей, появлению искрения в момент окончания операции «сварки» и по глубине смятия электродами поверхности накладных листов соединения.

Из удовлетворительно сваренных образцов изготовляли макрошлифы и в зависимости от полученного при этом диаметра ядра точки производили оценку режима сварки.

Бракованным режимом считали тот, при

котором диаметр точки был меньше 0,9![]() или в ядре точки по плоскостям срезов

образовывались усадочные дефекты.

или в ядре точки по плоскостям срезов

образовывались усадочные дефекты.

Все предварительно подобранные по внешним признакам режимы сварки при проверке их по макрошлифам дали положительные результаты. Режимы точечной сварки некоторых соединений приведены в табл. 1, точечную сварку больших толщин можно вести только на «мягких» режимах, так как при сварке на «жестких» режимах происходит быстрый разогрев контактных поверхностей соединения, что приводит к выплескам жидкого металла.

Таблица 1

|

Свариваемые толщины |

Диаметр электрода, мм |

Параметры режима точечной сварки |

Технологические операции |

Цикл процесса с учетом паузы |

|||||||

|

Сжатие |

Удаление окалины |

Подогрев |

Сварка І |

Сварка ІІ |

Охлаждение |

Отжиг |

Проковка |

||||

|

6+12+6 |

18 |

Время, сек Ток, кА Давление, кг/мм2 |

2 - 20 |

3…4,5 12 20 |

3,5 18 20 |

5,5 32 10 |

5,5 37 10 |

3,0 - 20 |

3,0 15 20 |

2,5 - 20 |

5×5 |

|

8+16+8 |

22 |

Время, сек Ток, кА Давление, кг/мм2 |

2 - 20 |

3…4,5 18 20 |

5,0 28 20 |

7,5 37 10 |

7,5 44 10 |

5,0 - 20 |

4,0 26 20 |

3,5 - 20 |

5×5 |

|

10+20+30 |

30 |

Время, сек Ток, кА Давление, кг/мм2 |

2 - 20 |

4…5,5 20 20 |

6,5 37 20 |

8,12 55 10 |

8,12 62 10 |

6 - 20 |

4,5 32 20 |

4,5 - 20 |

6×5 |

|

12+20+12 |

30 |

Время, сек Ток, кА Давление, кг/мм2 |

2 - 20 |

5…6,5 20 20 |

7,5 47 20 |

10,5 58 10 |

10,5 65 10 |

7 - 20 |

5,5 35 20 |

5 - 20 |

6×5 |

Глубина смятия поверхности накладных листов определяли на образцах, у которых диаметр полученного ядра точки равен или больше диаметра контактной поверхности электрода (табл.2).

Таблица 2

|

Соединение в мм |

Глубина смятия в мм |

Соединение в мм |

Глубина смятия в мм |

|

6+12+6 8+16+8 10+20+10 |

1,0…1,5 1,5…2,0 2,0…2,5 |

12+20+12 16+16+16 20+20+20 |

2,0…2,5 3,0…3,5 3,5…4,0 |

Глубина смятия поверхности накладных листов находится в прямой зависимости от степени разогрева и количества расплавленного металла. При достаточном разогреве часть металла выдавливается между свариваемыми элементами соединения, и электрод вдавливается в накладные листы на определенную глубину.

Принятое удельное давление дало возможность получить качественные и стабильные размеры точек для всех толщин при различных диаметрах электродов. С уменьшением удельного давления происходит интенсивный прогрев накладных листов двухсрезного соединения, увеличивается износ электрода и вероятность выплесков.

При отработке режимов сварки для второй

и последующих точек в продольном ряду с шагом ![]() шунтирование тока оказало значительное влияние на

получение точки такого же диаметра, как и первая, заваренная на тех же режимах.

Например, при сварке соединений 8+16+8 мм при

шунтирование тока оказало значительное влияние на

получение точки такого же диаметра, как и первая, заваренная на тех же режимах.

Например, при сварке соединений 8+16+8 мм при ![]() диаметр первой точки был равен 23 мм, а второй,

заваренной на тех же режимах – 18 мм. Поэтому шунтирование тока обуславливает

не только установление определенного расстояния между точками, но и повышение

силы тока на величину шунтирования для сварки второй и последующих точек с

таким расчетом, чтобы диаметры точек были одинаковыми. Экспериментальным путем

определены допустимые расстояния между точками (шаг) (табл. 3) и увеличение

тока для сварки точек при шаге t=4

диаметр первой точки был равен 23 мм, а второй,

заваренной на тех же режимах – 18 мм. Поэтому шунтирование тока обуславливает

не только установление определенного расстояния между точками, но и повышение

силы тока на величину шунтирования для сварки второй и последующих точек с

таким расчетом, чтобы диаметры точек были одинаковыми. Экспериментальным путем

определены допустимые расстояния между точками (шаг) (табл. 3) и увеличение

тока для сварки точек при шаге t=4![]() (табл. 4).

(табл. 4).

Таблица 3.

|

Толщина накладных листов, мм Оптимальный шаг точек, мм Минимальный шаг точек, мм |

5 60 35 |

6 60 35 |

8 75 45 |

10 100 90 |

12 120 100 |

14 140 120 |

16 150 130 |

Таблица 4.

|

Свариваемые толщины, мм |

Увеличение сварочного тока, % |

|

6+12+6 8+16+8 10+20+10 12+20+12 16+16+16 20+20+20 |

6…8 8…10 12…14 15…17 18…20 20…22 |

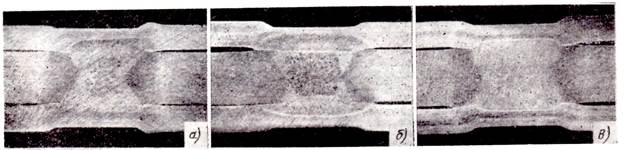

С изменением шага точек размеры их при сварке на одинаковых режимах изменяются (рис.2).

Рис. 2. Макрошлифы образцов, заваренным с различным

шагом на одном режиме: а – ![]() ; б -

; б - ![]() ; в -

; в - ![]()

Рис.3. Макрошлифы образцов различных толщин: а – 12+20+12 мм; б – 16+16+16 мм в – 20+20 мм

Из табл. 4 видно, что увеличение тока зависит не только от шага, но и от толщины накладных листов соединения. Микрошлифы сварных образцов различных толщин показаны на рис.3.

Увеличение силы тока при сварке второй и последующих точек перового ряда оказывается недостаточным для сварки второго и последующих рядов в случае многорядного соединения. Поэтому для сварки второго ряда ток необходимо увеличивать еще на 3…5%, а для сварки четвертого и последующих рядов еще раз на 3…5%.

Для проверки выбранных режимов сварки была исследована микроструктура точечного двухсрезного соединения.

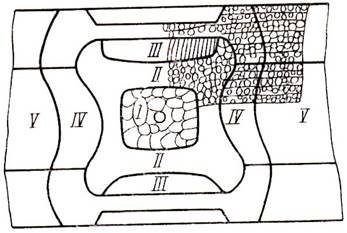

Микрошлиф точечного двухсрезного соединения в зависимости от размеров зерен кристаллов и их ориентации можно условно разделить: на центральную зону ядра; зону, расположенную вокруг центра ядра; зону столбчатых литых кристаллов; зону термического влияния; основной металл.

Рис.4. Расположение структурных зон двухсрезного точечного соединения: І- центральная; ІІ-концентрическая; ІІІ-столбчатых кристаллов; IV-термическая; V- основной металл

Центральная зона ядра имеет крупнозернистую структуру (балл 1…3). Структура этой зоны образуется при частичном или полном перегреве металла и малой скорости охлаждения. В ней могут возникать усадочные дефекты, так как центр ядра кристаллизуется в последнюю очередь.

В зоне, расположенной вокруг центра ядра, зернистость определяется баллом 4…7. По объему эта зона занимает около 60% ядра точки. Мелкозернистая структура в плоскости среза соединения (балл 5…6), которая входит в эту зону, способствует получению высоких механических свойств.

Зона столбчатых литых кристаллов образуется в результате полного расплавления металла и большой скорости его охлаждения. Все кристаллы ориентированы перпендикулярно к плоскости среза. Общая прочность точечного соединения не уменьшается, если кристаллы распространяются в плоскости среза.

Влияние на прилегающие слои выделяющегося при образовании точки тепла вызывает изменение структуры основного металла. Балл зерна в этой зоне равен 6…8, а ширина зоны термического влияния достигает 5 мм.

Структура точечного соединения, выполненного на образцах из стали Ст.3, с термической обработкой в машине и без нее не имеет значения.

Замеры твердости ядра точки и прилегающих зон термического влияния показали, что она не одинаковая и колеблется в пределах НВ 114-192, что в 1,27 раза больше, чем у основного металла. Незначительное увеличение твердости точки способствует получению высокопрочных и пластичных точечных соединений.

Вывод

1. Контактная точечная сварка больших толщин возможна только на «мягких» режимах.

2. Глубина смятия поверхности накладных листов является одним из показателей контроля качества точечного соединения.

3. Независимо от диаметра контактной

поверхности электрода удельное давление должно устанавливаться при сжатии и

проковке равным 20 кг/![]() и при сварке – 10 кг/

и при сварке – 10 кг/![]() .

.

4. Имеется возможность получать последующие точки в продольном ряду таких же размеров, как и первая, заваренная без шунтирования, при соблюдении соответствующих расстояний между ними и увеличении тока на 6…22% в зависимости от толщины свариваемых листов.

Литература

1. Гельман А.С. и Слепак Э.С. Точечная сварка стали большой толщины с применением сварочного тока низкой частоты. Труды ЦНИИТМАШа, кН. 35, Машгиз, 1950.

2. Bierett G.Steinhardt O. Untersuchungen Zur Anwendung der elektrischen Niderstandspunktschwebung im allgemeinen Stahlbau. Kölu, 1960.

Источник: Журнал «Сварочное производство», 1969 г. № 3

Это интересно

Металлоломом называется различный металлический мусор, при этом его могут утилизировать в металлургическом цикле, а могут и не утилизировать. Различают металлолом черных металлов, цветной лом и драгоценный лом. Черный металлолом в свою очередь делится на железный лом, чугунный и нержавеющий. Цветной лом бывает следующих видов: медный лом, лом медных сплавов, алюминиевый, магниевый, титановый, свинцовый, редкоземельный и полупроводниковый лом. Лом драгоценных металлов делится на золотой, серебряный и лом платиновых металлов. Наибольшими экспортерами лома в мире являются Россия, США и Германия. Больше всех покупают металлолом Турция, Китай и Южная Корея. Прием черного металла в Москве и Московской области по наиболее оптимальным ценам осуществляет компания «ВторМеталл Москва».