Контроль процесса контактной точечной сварки методом ультразвуковой локации

Н.М. Тарасов, Н.Л. Варуха (Харьковский авиационный институт)

В

работе [1] рассмотрен контроль процесса точечной сварки, когда о размерах ядра

судят по амплитуде ультразвукового сигнала Л, отраженного от расплавленного

ядра. Дальнейшие исследования показали, что в широкой области режимов сварки

снижается точность измерения диаметра ядра ![]() по

амплитуде.

по

амплитуде.

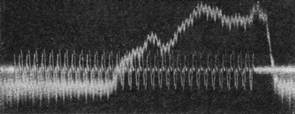

Из

осциллограммы отраженного от ядра ультразвукового сигнала (рис. 1) видно, что

при сварке стали Х18Н9Т на относительно мягком режиме амплитуда сигнала в

конечной стадии нагрева уменьшается, хотя размеры ядра согласно кривым ![]() и

и ![]() продолжают возрастать (

продолжают возрастать (![]() — высота ядра). Для других

материалов также отмечается несовпадение максимальных размеров ядра и

наибольшей амплитуды ультразвукового эхо-сигнала, особенно на мягких режимах

сварки.

— высота ядра). Для других

материалов также отмечается несовпадение максимальных размеров ядра и

наибольшей амплитуды ультразвукового эхо-сигнала, особенно на мягких режимах

сварки.

Рис.

1. Осциллограммы отраженного от ядра ультразвука и тока при сварке стали Х18Н9Т

![]() мм.

мм.

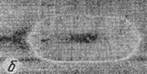

Анализ

многочисленных осциллограмм и соответствующих им макрошлифов показывает, что

амплитуда ультразвука зависит от ![]() ,

, ![]() и в значительной степени от

ширины переходной зоны S,

окружающей расплавленное ядро. Переходная зона представляет собой полурасплавленный

металл [2], в котором ультразвук сильно затухает, и отраженный эхо-сигнал при

большой величине S резко ослабевает. На рис. 2

приведены макрошлифы сварных точек на стали Х18Н9Т δ=2+2 мм с примерно

одинаковыми размерами ядра, но точка, выполненная на жестком режиме (рис. 2, а),

имеет в полтора-два раза большую величину S,

чем сваренная на мягком режиме (рис. 2, б). Вследствие

этого амплитуда сигнала, отраженного от ядра на рис. 2, а, меньше, чем от ядра

на рис. 2, б.

и в значительной степени от

ширины переходной зоны S,

окружающей расплавленное ядро. Переходная зона представляет собой полурасплавленный

металл [2], в котором ультразвук сильно затухает, и отраженный эхо-сигнал при

большой величине S резко ослабевает. На рис. 2

приведены макрошлифы сварных точек на стали Х18Н9Т δ=2+2 мм с примерно

одинаковыми размерами ядра, но точка, выполненная на жестком режиме (рис. 2, а),

имеет в полтора-два раза большую величину S,

чем сваренная на мягком режиме (рис. 2, б). Вследствие

этого амплитуда сигнала, отраженного от ядра на рис. 2, а, меньше, чем от ядра

на рис. 2, б.

Рис. 2. Макрошлифы точек, выполненных на жестком (а) и мягком (б) режимах.

Как правило, для стали

Х18Н9Т с ростом ![]() значение

S уменьшается, что увеличивает A.

Однако на некоторых режимах при больших

значение

S уменьшается, что увеличивает A.

Однако на некоторых режимах при больших ![]() значение

S может стать больше, и A,

несмотря на увеличение

значение

S может стать больше, и A,

несмотря на увеличение ![]() , падает, что затрудняет

измерение диаметра ядра по амплитуде отраженного сигнала. Последняя зависит

также от качества акустического контакта между щупом и деталью, стабильность

которого при сварке трудно обеспечить, а также от характеристик пьезоэлемента и

ряда параметров дефектоскопа.

, падает, что затрудняет

измерение диаметра ядра по амплитуде отраженного сигнала. Последняя зависит

также от качества акустического контакта между щупом и деталью, стабильность

которого при сварке трудно обеспечить, а также от характеристик пьезоэлемента и

ряда параметров дефектоскопа.

С

целью уменьшения влияния перечисленных факторов на точность измерения ![]() проведены

исследования по использованию ультразвуковой локации, на возможность применения

которой для контроля точечной сварки указано в работе [1]. При этом способе

контроля о величине

проведены

исследования по использованию ультразвуковой локации, на возможность применения

которой для контроля точечной сварки указано в работе [1]. При этом способе

контроля о величине ![]() судят

по расстоянию L от неподвижного источника ультразвуковых колебаний до границы

расплавленного ядра.

судят

по расстоянию L от неподвижного источника ультразвуковых колебаний до границы

расплавленного ядра.

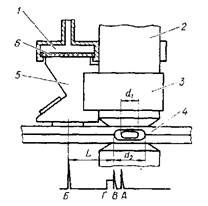

Ультразвуковые колебания, проходя по верхнему листу 4 (рис. 3), отражаются от границы расплавленного ядра d1 и на экране дефектоскопа наряду с входным импульсом Б, задающим начало временной развертки, возникает отраженный импульс A, который по мере роста ядра будет приближаться к импульсу Б. Расстояние между импульсами A—Б на экране дефектоскопа в некотором масштабе соответствует расстоянию L от центра контактной площадки щупа до границы расплавленного ядра. При достижении размера d2 отраженный импульс займет положение В. Сигнал о достижении необходимого размера dя поступит в тот момент, когда передний фронт отраженного импульса совпадет с задним фронтом контрольного строб-импульса Г, установленного в необходимом месте развертки электроннолучевой трубки.

Рис. 3. Схема контроля способом ультразвуковой локации процесса точечной сварки.

В

современных дефектоскопах с увеличением A изменяется длительность сигнала, положение и крутизна его

переднего фронта. В описываемых ниже экспериментах использовалась специально

разработанная приставка, позволяющая на серийном дефектоскопе УДМ-1М

стабилизировать эхо-сигнал по амплитуде и длительности при различных уровнях

полезного сигнала. Благодаря использованию этой приставки при изменении

акустического контакта, мощности зондирующего импульса и чувствительности

дефектоскопа перемещение переднего фронта отраженного сигнала составляет ![]() мксек,

что дает погрешность в определении расстояния L в металле равную

мксек,

что дает погрешность в определении расстояния L в металле равную ![]() мм (зависит от материала, толщины листа

и частоты ультразвука). Регистрирующий блок приставки позволяет фиксировать

совпадение фронтов строб-импульса и отраженного сигнала при смещении последнего

на 0,1 мксек.

мм (зависит от материала, толщины листа

и частоты ультразвука). Регистрирующий блок приставки позволяет фиксировать

совпадение фронтов строб-импульса и отраженного сигнала при смещении последнего

на 0,1 мксек.

Некоторую

погрешность в измерении L дает

различие температуры металла вокруг ядер точек, сваренных на жестких и мягких

режимах. Расчеты и последующая опытная проверка показали, что эта погрешность составляет

около 2% величины ![]() .

.

Основная погрешность измерения dя методом ультразвуковой локации связана с точностью установки щупа и расположением ядра относительно оси электродов. В экспериментах применялся специальный призматический щуп небольших размеров (рис. 3), позволяющий свести к минимуму погрешность установки его относительно электрода. Щуп 5 удерживается на электроде 2 и прижимается к его боковой поверхности с помощью резинового хомута 3. После сжатия электродами соединяемых листов 4 в полость 1 подается сжатый воздух, который через резиновую диафрагму 6 равномерно прижимает щуп к верхнему листу.

Во время паузы с помощью специального устройства в щуп автоматически подается капля воды, которая смачивает его контактную площадку и обеспечивает акустический контакт с листом. Контактная площадка щупа удалена от боковой поверхности электрода на 10 мм; на таком расстоянии детали (толщиной до 3 мм) в процессе сварки на оптимальных режимах нагреваются мало, и поэтому щуп также заметно не нагревается.

Аппаратуру

можно настраивать на фиксацию заданного ![]() потенциометром

местоположения строб-импульса по шкалам, имеющим градуировку для различных

материалов и толщин.

потенциометром

местоположения строб-импульса по шкалам, имеющим градуировку для различных

материалов и толщин.

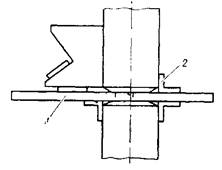

Для

более точной настройки ![]() применялся

специальный калибр (рис. 4), представляющий собой пластинку 1 из материала той

же марки и толщины, что и свариваемый металл. На пластинке имеются упоры 2 для

ориентации ее относительно оси электродов и две риски, одна из которых

совпадает с осью электродов, а другая удалена от оси на расстояние 0,5

применялся

специальный калибр (рис. 4), представляющий собой пластинку 1 из материала той

же марки и толщины, что и свариваемый металл. На пластинке имеются упоры 2 для

ориентации ее относительно оси электродов и две риски, одна из которых

совпадает с осью электродов, а другая удалена от оси на расстояние 0,5![]() .

.

Рис. 4. Установка калибра между электродами при настройке аппаратуры на заданный диаметр ядра.

Настройка дефектоскопа на фиксацию заданного диаметра ядра заключается в том, чтобы установить строб-импульс в такое положение, когда его задний фронт совпадет с передним фронтом импульса от ближней риски и сработает сигнализация.

Для уверенного приема отраженного от ядра сигнала целесообразно повышать мощность зондирующего импульса и чувствительность дефектоскопа, но в этом случае возможны помехи в виде отраженных сигналов от электрода и вмятин, которые необходимо отделить от полезного сигнала. С этой целью приставка снабжена двумя селекторами первый из которых подключает дефектоскоп на время контроля равное 0,2…0,5 длительности сварочного импульса (в конце сварки). Этот селектор позволяет избавиться от электродного сигнала, который, как показали эксперименты, в процессе разогрева деталей резко ослабляется. Второй селектор выделяет сигналы в узкой зоне, где ожидается появление границы расплавления, что дает возможность исключить сигналы от других источников отражения.

С

помощью разработанной аппаратуры осуществляли активный и пассивный контроль ![]() . При активном контроле ток

или давление изменяли в пределах, рекомендуемых для данного металла, а время

сварки задавалось аппаратурой контроля, которая выключала сварочный ток при

поступлении сигнала о достижении необходимого ядра.

. При активном контроле ток

или давление изменяли в пределах, рекомендуемых для данного металла, а время

сварки задавалось аппаратурой контроля, которая выключала сварочный ток при

поступлении сигнала о достижении необходимого ядра.

Эксперименты проводились в

лабораторных условиях на образцах ![]() мм из сталей Х18Н9Т, СН2, ЭИ602, 20,

титанового сплава ОТ4, алюминиево-магниевого сплава АМг. Сварка осуществлялась

на машине МТП-75 с прерывателем ПИТ-50 и машине МТИП-600, ток измеряли

амперметром АСТ-2, время сварки определяли декатронным пересчетным прибором

ПС-2 с точностью 0,01 сек, диаметры ядер устанавливали по макрошлифам с помощью

отсчитывающего микроскопа с точностью

мм из сталей Х18Н9Т, СН2, ЭИ602, 20,

титанового сплава ОТ4, алюминиево-магниевого сплава АМг. Сварка осуществлялась

на машине МТП-75 с прерывателем ПИТ-50 и машине МТИП-600, ток измеряли

амперметром АСТ-2, время сварки определяли декатронным пересчетным прибором

ПС-2 с точностью 0,01 сек, диаметры ядер устанавливали по макрошлифам с помощью

отсчитывающего микроскопа с точностью ![]() мм.

мм.

Ниже

приводятся результаты опытов по активному контролю процесса точечной сварки

стали Х18Н9Т ![]() мм при изменении тока и усилия на

электродах Рэ. Контроль проводился при частоте 2,5 МГц и угле ввода

ультразвука 43°, частота посылок зондирующего импульса 300 Гц, время контроля

0,3 tсв.

мм при изменении тока и усилия на

электродах Рэ. Контроль проводился при частоте 2,5 МГц и угле ввода

ультразвука 43°, частота посылок зондирующего импульса 300 Гц, время контроля

0,3 tсв.

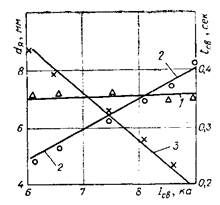

Как

видно из кривой 1 (рис. 5), при уменьшении тока от 9 до 6 кА аппаратура контроля

поддерживала диаметр ядра практически постоянным, изменяя время сварки (кривая 3).

Если выключить аппаратуру и оставить постоянным (0,26 сек), то ![]() будет

изменяться по кривой 2. При токе 6 кА диаметр ядра уменьшается до 5 мм, что

недопустимо.

будет

изменяться по кривой 2. При токе 6 кА диаметр ядра уменьшается до 5 мм, что

недопустимо.

Рис. 5. Зависимость диаметра ядра от тока:

1 — при включенном автоматическом регуляторе; 2 — при выключенном регуляторе; 3 — время сварки при различных токах, необходимое для получения заданного dя.

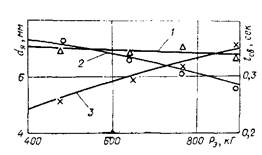

При

увеличении Рэ от 400 до 900 кг (рис. 6) значение ![]() также

изменяется мало (кривая 1), а время сварки возрастает (кривая 3).

также

изменяется мало (кривая 1), а время сварки возрастает (кривая 3).

Рис. 6. Зависимость диаметра ядра от усилия на электродах:

1 —

при включенном автоматическом регуляторе; 2 — при выключенном регуляторе; 3 —

время сварки при различных Рэ, необходимое для получения постоянного

![]() .

.

При

выключенном регуляторе с повышением Рэ величина ![]() уменьшается

(кривая 2), и для Рэ=900 кг диаметр ядра равен 5,5 мм, что во многих

случаях недопустимо. Аналогичные результаты получены на сплавах СН2, ЭИ602,

ОТ4. Эти материалы при сварке на оптимальных режимах имеют небольшую зону

термического влияния и малую величину S,

что позволяет получать отраженный сигнал при средней мощности зондирующего

импульса и чувствительности дефектоскопа типа УДМ-1М. Для указанных сплавов

полезный сигнал намного превышает уровень помех от электрода и вмятины, и его

селекция не вызывает затруднений.

уменьшается

(кривая 2), и для Рэ=900 кг диаметр ядра равен 5,5 мм, что во многих

случаях недопустимо. Аналогичные результаты получены на сплавах СН2, ЭИ602,

ОТ4. Эти материалы при сварке на оптимальных режимах имеют небольшую зону

термического влияния и малую величину S,

что позволяет получать отраженный сигнал при средней мощности зондирующего

импульса и чувствительности дефектоскопа типа УДМ-1М. Для указанных сплавов

полезный сигнал намного превышает уровень помех от электрода и вмятины, и его

селекция не вызывает затруднений.

Для надежной локации границы ядра при сварке низкоуглеродистых сталей, отличающихся более высокой теплопроводностью, требуется повышенная мощность и чувствительность дефектоскопа. При их сварке на жестких и средней интенсивности режимах получение отраженных сигналов от ядра и их селекция трудностей не встречает. Однако при сварке этих сталей на очень мягких режимах, особенно с применением предварительного подогрева, локация границы ядра усложняется. Это можно объяснить сильным поглощением ультразвука в зоне термического влияния и переходной зоне, а также тем, что на этих режимах сварки металл ядра находится в полурасплавленном состоянии и нет четкого разделения твердой и жидкой фаз. Кроме того, при точечной сварке низкоуглеродистой стали больших толщин на очень мягких режимах из-за высокой температуры металла вблизи электрода необходимо удалить датчик от него, что ухудшает направленность ультразвука и снижает надежность приема отраженного сигнала.

Эксперименты со сплавом АМг выявили, что локация границы ядра здесь сильно затруднена даже при сварке на оптимальных режимах. Анализ показывает, что вследствие высокой теплопроводности состояние зоны сварки сплава АМг подобно тепловому состоянию зоны сварки низкоуглеродистых сталей на очень мягких режимах.

Установлено, что для обеспечения хороших условий ультразвуковой локации границы расплавления надо вести сварку на жестких и средней интенсивности режимах. При активном контроле не следует применять чрезмерно жесткие режимы, так как из-за инерционности аппаратуры, отключающей сварочный ток, точность поддержания dя уменьшается.

По сравнению с амплитудным метод ультразвуковой локации более надежен при измерении dя, так как достаточно получить сигнал любой амплитуды. На точность измерений диаметра ядра мало влияют факторы, колебания которых вызывают изменения амплитуды полезного сигнала.

При

сварке материалов ![]() мм с низкой теплопроводностью на

оптимальных режимах метод ультразвуковой локации обеспечивает надежный контроль

диаметра ядра точки, и при соответствующих условиях этот метод можно применять

для сплошного или выборочного пассивного контроля, активного контроля или

использовать для настройки режима сварки с меньшим количеством технологических

проб. Метод может быть также полезным при исследовании кинетики формирования

ядра в процессе точечной сварки.

мм с низкой теплопроводностью на

оптимальных режимах метод ультразвуковой локации обеспечивает надежный контроль

диаметра ядра точки, и при соответствующих условиях этот метод можно применять

для сплошного или выборочного пассивного контроля, активного контроля или

использовать для настройки режима сварки с меньшим количеством технологических

проб. Метод может быть также полезным при исследовании кинетики формирования

ядра в процессе точечной сварки.

Литература

1. Н.М. Тарасов и В.К. Карташов, Ультразвуковой контроль и автоматическое регулирование процесса точечной сварки, «Сварочное производство», № 3, 1966.

2. Д.С. Балковец, Б.Д. Орлов, П.Л. Чулошников, Точечная и роликовая сварка специальных сталей и сплавов, Оборонгиз, М., 1957.

Источник: журнал «Автоматическая сварка», 1971 г., № 8

Это интересно

Трубопроводный кран, запирающий или регулирующий элемент которого имеет сферическую форму, называется шаровой кран. Применяются шаровые краны в различных системах трубопроводов, газоснабжении и других областях. На современных подземных полимерных сетях для регулирования потока воды либо газа применяются полиэтиленовые шаровые краны. Самое главное преимущество таких шаровых полиэтиленовых кранов состоит в возможности их монтажа безколодезным способом, при этом сам кран после монтажа засыпается грунтом, а на поверхности остается управляющий механизм. Как правило, большинство запирающей арматуры для полимерных сетей выполняется из полиэтилена низкого давления марок ПЭ100 и ПЭ80. Ввиду устойчивости полиэтилена к электрохимической коррозии средний срок эксплуатации ПЭ шарового крана довольно высок, и составляет 15…25 лет.