Контроль параметров режима при стыковой сварке

При стыковой сварке отсутствуют

установившиеся специальные методы и средства контроля параметров режима сварки.

Однако в отдельных экземплярах оборудования встраивается аппаратура для

пассивного и активного контроля одновременно нескольких или одного параметра.

Так, например, машина для сварки тонкостенных элементов из сплавов на основе

титана и специальных сталей оснащена аппаратурой автоматического цифрового

контроля конечных значений параметров ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() с одновременной непрерывной

регистрацией сближения

с одновременной непрерывной

регистрацией сближения ![]() и скорости сближения деталей

и скорости сближения деталей ![]() , сварочного тока

, сварочного тока ![]() и частоты пульсации сварочного тока

и частоты пульсации сварочного тока ![]() в виде непрерывных графиков регистратора

13 (см. рис.). Полученные графики сравнивают с эталонным.

в виде непрерывных графиков регистратора

13 (см. рис.). Полученные графики сравнивают с эталонным.

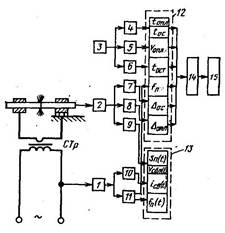

Рис. Структурная схема автоматического пассивного контроля параметров режима при стыковой сварке оплавлением

Структурная схема этой аппаратуры состоит из следующих элементов: датчика тока 1 (трансформатор тока), импульсного датчика 3 отсчета времени (генератор импульсов с периодом 0,001 с) и импульсного датчика перемещения плиты 2 (фотоэлектрический преобразователь, который вырабатывает импульсы через 0,02 мм); устройств, предназначенных для измерения, преобразования, запоминания и сравнения сигналов, пропорциональных значению контролируемых параметров (4—11); выходных элементов — регистрирующих и сигнализирующих устройств (счетчики 12 импульсов, многоканальный самопишущий миллиамперметр 13, блок 14 управления записью сигналов и цифропечатающего устройства 15).

Регистрация параметров счетчиками 12 происходит в цифровой форме, их значение запоминается на декатронах и автоматически отпечатывается. При этом они сравниваются с заданным допустимым диапазоном значений; при недопустимых отклонениях изменяется цвет записи и включается система сигнализации брака.

Ток оплавления — один из главных

параметров режима стыковой сварки, который наиболее полно связан с качеством

сварного соединения. Так, например, на машинах для сварки деталей компактных

сечений до 10000 мм2 из низкоуглеродистых и низколегированных сталей

установлено устройство автоматического поддержания в процессе оплавления

заданной оптимальной программы изменения сварочного тока (постоянного в начале,

с нарастанием к концу оплавления). В разработанной замкнутой системе

автоматического регулирования заданная программа тока поддерживалась путем

соответствующего корректирующего воздействия на изменение скорости перемещения

подвижной плиты или напряжения ![]() .

.

Длительная эксплуатация такой аппаратуры показала ее эффективность. Принудительная стабилизация программы сварочного тока на 40 % увеличивает показатели общей и локальной стабильности процесса оплавления. Время оплавления сокращается приблизительно на 10 %, резко улучшается микрорельеф поверхности, увеличивается толщина слоя жидкого металла на 20…40 % и стабилизируется тепловое состояние деталей перед осадкой. Это обеспечивает улучшение качества сварных соединений. Перспективно автоматическое управление программой сварочного тока путем использования систем фазорегулирования. Имеются также немногочисленные публикации о разработке усовершенствованных датчиков тока повышенной точности, способные учитывать случайные кратковременные изменения тока в стадии оплавления, а также о создании индуктивных и тахометрических измерителей значений и скорости осадки, времени оплавления и др.