О прочности соединений из сплава Д16АТ, выполненных точечной сваркой

Б.Д. Орлов

В.Н. Шавырин

Н.А. Новосельцев

В настоящее время в отечественной и зарубежной практике самолетостроения все более широкое распространение начинает получать точечная сварка высокопрочных алюминиевых сплавов. Так, например, в период второй мировой войны и в послевоенные годы на изготовленных в США самолетах-истребителях типа «Корсар» F-40, Грумман F-87 и Нортроп Р-61 было поставлено в общей сложности до 1,5 млн. сварных точек. Очень широко применялась сварка на четырехмоторных самолетах фирмы Боинг В-17, а также на транспортных самолетах той же фирмы С-97 и КС-97, в которых точечной сваркой были изготовлены кабины, панели фюзеляжа и другие детали.

Длительность эксплуатации большинства этих самолетов превысила предусмотренный срок (18 000 час.) без каких-либо дефектов соединений, выполненных точечной сваркой.

В конструкции самолета-истребителя F-84 сварены силовые панели крыла и стабилизатора. Особого внимания заслуживает бак для горючего на самолетах Грумман F-9 и F-8, расположенный в носке крыла, а также герметичные секций крыльевых топливных баков самолета Нортроп F-89.

Широко применяется точечная сварка также при изготовлении отсеков фюзеляжа управляемого снаряда фирмы Глен-Мартин типа «Матадор» и др. [1], [2].

Решающее значение для применения точечной сварки на ответственных конструкциях из алюминиевых сплавов имеют показатели прочности сварных соединений. В настоящей работе рассматриваются лишь некоторые из них, причем в сопоставлении с прочностью достаточно хорошо исследованных клепаных соединений. Экспериментальная часть работы проводилась на образцах из дуралюмина марки Д16АТ. Сварка образцов производилась на трехфазных точечных машинах МТИП-600-2 с импульсом постоянного тока, выпускаемых заводом «Электрик». Ориентировочные режимы сварки приведены в табл. 1.

Клепка образцов во всех случаях прессовая

Таблица 1.

|

Толщина свариваемых листов, мм |

Диаметр ядра свариваемой точки в мм |

Радиус сферы электрода в мм |

Сварочный ток (амплитуда), кА |

Сварочное давление, кг |

Ковочное давление, кг |

Время сварки, сек |

|

|

Верхний |

Нижний |

||||||

|

1+1 |

4 |

75 |

75 |

31,7 |

400…450 |

1500 |

0,13 |

|

1,5+1,5 |

6 |

100 |

100 |

37 |

550…600 |

2000 |

0,16 |

|

2+2 |

7 |

100 |

100 |

42,2 |

650…700 |

2500 |

0,2 |

|

3+3 |

9 |

150 |

150 |

49 |

800…850 |

3000 |

0,2 |

|

4+4 |

12 |

150 |

150 |

55,4 |

950..1100 |

4500 |

0,25 |

Исследование распределения напряжений в сварном соединении

Как известно, очень большое влияние на прочность оказывает концентрация напряжений в сварном соединении. Если в стыковом соединении (например, при сварке плавлением) новое ослабление происходит за счет структурных измен металла в литой зоне и в зоне термического влияния, то есть в нахлесточном соединении, неизбежном при точечной сварке клепке, основным фактором, снижающим прочность соединения, является местная концентрация напряжений.

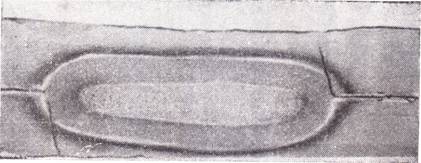

Для исследования распределения силового потока по сечению нахлесточного сварного соединения были проведены испытания прозрачных моделей в поляризованном свете.

При этом одновременно было исследовано также влияние на распределение напряжений макродефектов (внутренней трещины, раковины), часто наблюдаемых в центре литого ядра. Макродефекты имитировались просверленными в моде отверстиями.

Прозрачные модели были изготовлены из фенопласта испытания производились на поляризационной установке Института машиноведения АН СССР.

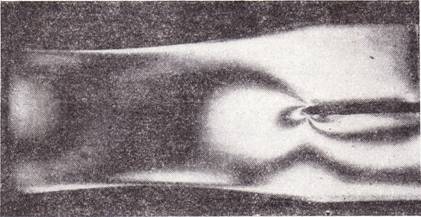

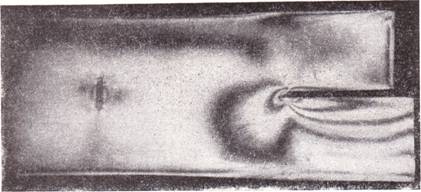

Результаты испытаний моделей показали, что напряжение при статическом приложении растягивающих усилий концентрируются у границ сварной точки (рис. 1). Испытания моделей с искусственными дефектами показали, что дефекты, расположенные в центре ядра точки, являются незначительными концентраторами напряжений (рис. 2).

Рис. 1. Прозрачная модель нахлесточного сварного соединения. Растягивающая нагрузка 20 кг.

Рис. 2. Прозрачная модель сварного соединения с имитацией внутренней трещины в ядре точки. Растягивающая нагрузка 20 кг.

По количеству силовых линий на рис. 2 можно судить, концентрация напряжений у дефектов в 2…2,5 раза меньше концентрации напряжений у границ точки.

Статическая прочность

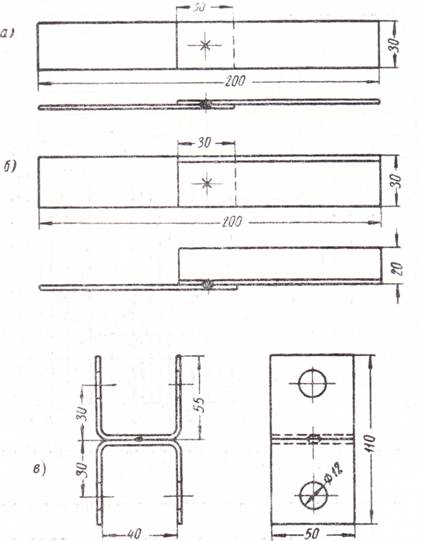

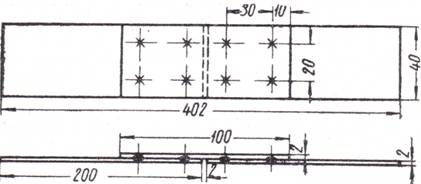

Испытания на срез. Для проведения прочностных испытаний при статическом приложении нагрузки были изготовлены сварные и клепаные образцы из дуралюмина марки Д16АТ толщиной от 1 до 4 мм. Диаметр сварных точек соответствовал инструкции НИАТ АН-1482. Для клепаных образцов был выбран средний диаметр заклепок, применяющийся для клепки материала данной толщины. Форма и размер образцов для статических испытаний на срез и отрыв приведены на рис. 3.

Рис. 3. Образцы для испытаний на статический срез (а и б) и на отрыв (в).

При испытаниях на статический срез одноточечных образцов толщиной 1,5 мм и выше разрушение имеет характер среза по поверхности соприкосновения листов. Как известно, при испытаниях образцов с нахлесточным соединением неизбежна несоосность приложения растягивающих усилий, что приводит к возникновению изгибающего момента и появлению сложнонапряженного состояния. Изгибающие напряжения достигают большой величины и, как правило, в несколько раз превышают растягивающие напряжения в листе.

При испытании сварных образцов малой толщины (1 мм и меньше) изгибающие напряжения вызывают изменение характера разрушения, а именно, с уменьшением толщины чистый срез переходит в вырыв ядра точки в одном из свариваемых листов.

Для оценки влияния изгибающих напряжений на прочность были изготовлены и испытаны образцы, представляющие собой одноточечное нахлесточное соединение двух листов (рис. 3, а) и листа с жестким профилем (рис. 3,6). Сочетание толщин и диаметр точки были одинаковыми в обоих случаях. Результаты испытаний показали, что прочность соединения листа с профилем, в котором влияние изгибающего момента несколько компенсируется жесткостью профиля, примерно на 25°/о выше, чем прочность аналогичного соединения двух листов (табл. 2).

Таблица 2.

|

Тип образца |

Толщина листа или полки профиля, мм |

Средний диаметр сварной точки, мм |

Средняя разрушающая нагрузка на срез, кг |

|

Рисунок 3, а |

1,5+1,5 |

5,5 |

340 |

|

Рисунок 3, б |

1,5+1,5 |

5,5 |

420 |

|

Рисунок 3, а |

2+2 |

7,5 |

650 |

|

Рисунок 3, б |

2+2 |

7,5 |

935 |

Испытания на отрыв. При испытаниях сварных образцов на статический отрыв разрушение имеет характер вырыва по периферии ядра точки из одного листа и начинается у стыка листов (в зоне максимальной концентрации напряжений). Клепаные образцы при толщине листов до 1 мм разрушаются с вырывом листа, со стороны закладной головки; при больших толщинах происходит излом листа со стороны закладной головки с вырывом в ряде случаев этой головки.

Результаты сравнительных испытаний показывают, что при статическом нагружении прочность сварного соединения на срез, как правило, выше клепаного при равной толщине соединяемых листов; прочность на отрыв уступает клепаному соединению, так как концентрация напряжений в сварном соединении при этом виде нагружения значительно превышает концентрацию напряжений в клепаном соединении (табл. 3).

Таблица 3.

|

Толщина свариваемых листов, мм |

Сварные образцы |

Клепанные образцы |

||||

|

Средний диаметр точки, мм |

Средняя разрушающая нагрузка, кг |

Диаметр заклепки, мм |

Средняя разрушающая нагрузка, кг |

|||

|

На срез |

На отрыв |

На срез |

На отрыв |

|||

|

1+1 |

4 |

230 |

65 |

3,0 |

125 |

94 |

|

1,5+1,5 |

5,5 |

340 |

135 |

3,5 |

254 |

198 |

|

2+2 |

7,5 |

650 |

260 |

4,0 |

370 |

306 |

|

3+3 |

9 |

1100 |

560 |

6,0 |

745 |

- |

|

4+4 |

12 |

1550 |

930 |

- |

- |

- |

|

Примечание. Заклепки из сплава В-65 с потайной головкой |

||||||

Влияние макродефектов на статическую прочность сварных соединений.

В зависимости от параметров режима сварки сварная точка может иметь дефекты макроструктуры (внутренние и наружные трещины).

Как известно, наружные трещины являются недопустимым дефектом, и точки, имеющие этот дефект, подлежат высверливанию с последующей постановкой заклепок.

Для определения влияния внутренних трещин в сварных точках на прочность сварного соединения были проведены сравнительные прочностные испытания образцов с внутренними трещинами и без трещин.

Образцы были изготовлены из материала толщиной 2 мм. Сварка производилась на машине МТИП-600-2. Наличие внутренних трещин определялось рентгенопросвечиванием. Результаты испытаний приведены в табл. 4.

Таблица 4.

|

Вид испытания |

Количество образцов |

Показатели механических испытаний |

Образцы с внутренними трещинами |

Образцы без трещин |

|

Срез |

40 |

Среднее разрушающее усилие на точку, кг |

620 |

605 |

|

Средний диаметр точки, мм |

8 |

8 |

||

|

Отрыв |

40 |

Среднее разрушающее усилие на точку, кг |

350 |

354 |

|

Средний диаметр ядра, мм |

8 |

8 |

Как и следовало ожидать, значения разрушающих усилий оказались для обеих партий образцов приблизительно одинаковыми. Расположенные в центральных зонах ядра трещины практически не оказывают существенного влияния на сопротивление срезывающим усилиям. В сварной точке основное усилие воспринимается наружной плотной зоной столбчатых кристаллов, а внутренняя, равноосная зона, за пределы которой обычно не выходят внутренние трещины, является относительно мало нагруженной. Полученные результаты полностью согласуются с результатами исследования распределения напряжений на прозрачных моделях.

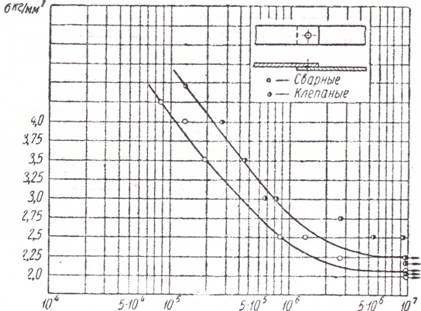

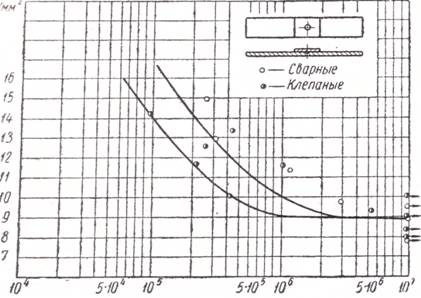

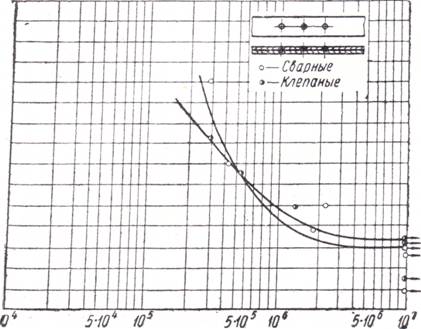

Усталостная прочность

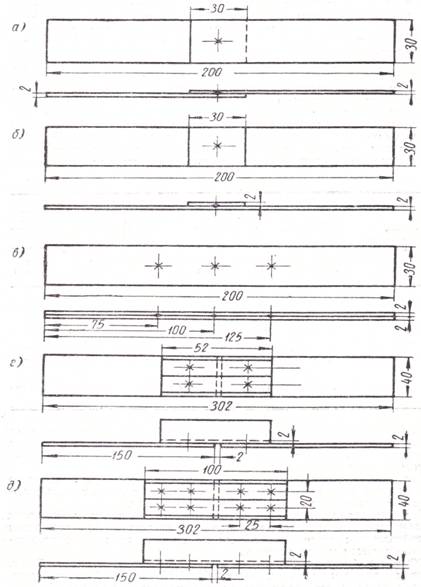

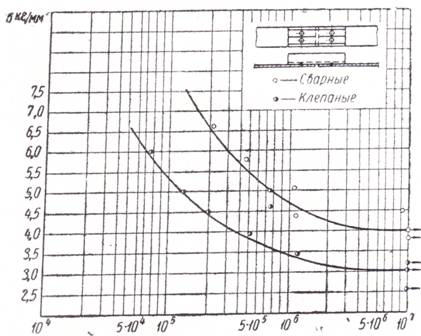

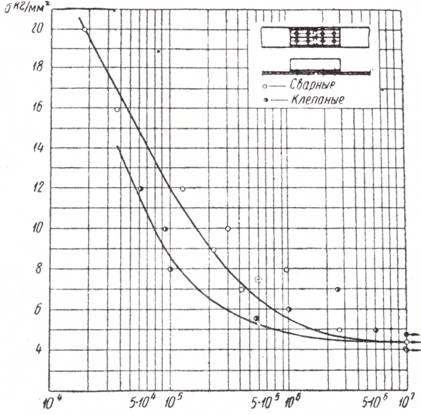

Сравнительные испытания сварных и клепаных соединений на прочность при усталостных нагрузках производились на образцах толщиной 2 мм. Форма и размеры образцов приведены на рис. 4.

Рис. 4. Образцы для испытаний на усталость

Диаметр сварной точки соответствовал инструкции НИАТ АН-1482; диаметр заклепок для клепаных образцов был выбран средним из ряда диаметров, применяемых для клепки материала данной толщины.

Были испытаны как связующие, так и рабочие соединения. Испытания производились на резонансной машине «Шенк» при растяжении по асимметричному циклу с 2100…2300 нагружениями в минуту. База испытаний 107 циклов.

Очаги разрушения при динамическом приложении нагрузки в соединении с рабочими точками (рис. 4, а) возникают на границе стыка свариваемых листов, около ядра сварной точки. В дальнейшем трещина распространяется по перегретому участку околошовной зоны и выходит на поверхность листов (рис. 5).

Рисунок. 5. Характер начала разрушения сварного соединения при усталостных нагрузках.

Усталостное разрушение сварного соединения двух листов дуралюмина с жесткой накладкой из прессованного профиля носит характер среза точек с надрывом листа или накладки при испытаниях образцов с однорядным швом (рис. 4, г) и разрыва накладки по границам сварных точек при испытаниях образцов с двухрядным точечным швом (рис. 4, д).

Характерным разрушением аналогичных клепаных соединений является срез заклепок в случае однорядного шва и разрыв листа по отверстиям под заклепки в случае двухрядного шва.

При усталостных испытаниях связующих сварных и клепаных соединений (рис. 4, б, в) разрушение происходит по ослабленному сечению листа.

Сравнительные кривые усталости сварных и клепаных соединений, подвергавшихся испытаниям (рис. 4), приведены на рис. 6…10.

Рис. 6. Сравнительные кривые усталости сварных и клепаных соединений (образец по рис. 4, а).

Рис. 7. То же, что рис. 6 (образец по рис. 4, б)

Рис. 8. То же, что рис. 6 (образец по рис. 4, в),

Рисунок. 9. То же, что рис. 6 (образец по рис. 4, г)

Рис. 10. То же, что рис. 6 (образец по рис. 4, д).

Анализ кривых показывает, что динамическая прочность одноточечного нахлесточного сварного соединения несколько ступает прочности аналогичного клепаного.

Предел усталости сварных соединений со связующими точками равен или несколько ниже предела усталости аналогичных клепаных соединений. Это объясняется, очевидно, значительно большей концентрацией напряжений в сварном соединении, а также уменьшением неослабленного сечения листа, связанного с большим диаметром сварной точки по сравнению с заклепкой при равной ширине образца.

Предел усталости сварных соединений с жесткой накладкой из профиля значительно выше по абсолютной величине и не уступает, а в ряде случаев превышает предел усталости аналогичных клепаных соединений.

Следует отметить, что в реальных конструкциях наиболее часто встречаются сочетания листа с профилем. Кроме того, сварная конструкция (панель) обычно представляет собой жесткий контур с продольным и поперечным набором из профилей. Это дает основания утверждать, что работоспособность сварных конструкций при динамических нагрузках не уступает клепаным конструкциям.

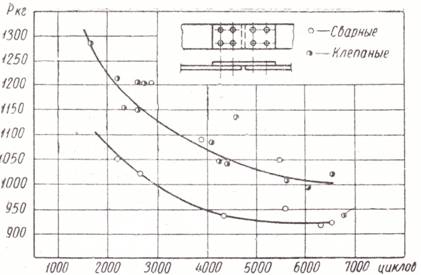

Прочность при повторно-статических нагрузках

Сравнительные испытания на прочность при повторно статических нагрузках производились на образцах толщиной 2 мм. Были испытаны образцы с накладкой из листового материала с двухрядным точечным или клепаным швом (рис. 11). Испытания производились на машине типа «Лазенгаузен» при 6…7 нагружениях в минуту. База испытаний 6000 циклов.

Рис. 11. Образец для испытаний при повторно статических нагрузках

Рис. 12. Кривые сравнительной прочности сварных и клепаных соединений при повторно-статических нагрузках.

Методы повышения прочности сварных соединений

Результаты испытаний при различных видах нагружения показывают, что прочность сварных соединений почти не уступает прочности конструктивно аналогичных клепаных соединений. Следует отметить, что прочность сварных соединений может быть увеличена в определенных пределах как конструктивными, так и технологическими методами.

Можно указать, в частности, на возможность некоторого увеличения прочности за счет уменьшения шага сварных точек, применения двухрядных и многорядных швов, которые, по сведениям зарубежных авторов [3], несколько повышают прочность сварного соединения при усталостных нагрузках.

Одним из технологических методов повышения прочности сварных соединений является нагартовка сварной точки по периметру, создающая благоприятные остаточные напряжения сжатия. Практически нагартовка может быть осуществлена обжатием сварной точки на клепальном прессе стальными пуансонами со сферической поверхностью при удельном давлении 50…60 кг/мм2; радиус сферы должен быть несколько больше радиуса сферы электродов, которыми производилась сварка данных точек. По данным канд. техн. наук Н.X. Андреева подобной обработкой сварных точек на магниевом сплаве МА-8 удалось повысить прочность сварных соединений при, статическом срезе на 20…30%, вибрационную прочное соединений с рабочими точками — на 45%, соединений со связующими точками — на 95% [4]. Повышение усталостной прочности сварных соединений в связи с поверхностной обработкой сварных точек давлением вызывается, видимо, как увеличением прочности поверхностных слоев металла в результате его наклепа, так и благоприятным действием ост точных сжимающих напряжений.

Другим довольно эффективным методом является применение разгружающих заклепок в нахлесточном соединении, также применение клеесварных соединений. Оба эти метода; в какой-то мере компенсируют влияние изгибающих сил и появление сложнонапряженного состояния в нахлестке.

Имеются также сведения о весьма благоприятном влияние тренировки конструкции при повторно-статических нагрузка однако этот вопрос требует тщательной экспериментальной проверки и уточнения.

Выводы

1. Точечная сварка легких сплавов как технологический процесс имеет значительные технико-экономические преимущества перед клепкой и находит все большее применение в конструкциях современных самолетов.

2. При статическом нагружении прочность сварного соединения из сплава Д16АТ на срез выше прочности аналогичного клепаного соединения. Прочность сварных точек на отрыв несколько ниже прочности заклепочных соединений.

Прочность сварных точек на срез при соединении листа профилем выше прочности сварных точек в соединении лис с листом примерно на 25%.

3. Усталостная прочность сварных точечных соединений сплава Д16АТ практически равна усталостной прочности ан логичных клепаных соединений.

4. При повторно-статических нагрузках прочность сварных соединений несколько ниже прочности заклепочных соединений. Равнопрочности в этом случае можно достигнуть за счет увеличения количества точек в соединении.

Литература

1. «Welding and Metal Fabrication» № 5, 1956.

2. «Luftfahrtechnik» № 6, 1956.

3. «Aircraft Production» № 6, 1956; № 1, 1957.

4. «Металловедение и металлообработка» № 3, 1957