Особенности сварки оплавлением центробежнолитых труб из аустенитной стали

А.С. Гельман, В.В. Медовый (ЦНИИТМаш)

В связи с большим объемом сварки при изготовлении реакционных печей изучалась возможность применения высокопроизводительной стыковой сварки оплавлением центробежнолитых труб из аустенитной хромоникелькремнистой стали с 0,45% С, необходимая жаропрочность которой при 900°С достигается благодаря наличию карбидной фазы по границам зерен. Сварка оплавлением труб из этой стали имеет ряд особенностей, связанных с трудностью деформирования высоколегированной аустенитной стали [1] и (что особенно важно) с тем, что главная эксплуатационная характеристика труб — жаропрочность — определяется микроструктурой стали, образовавшейся в результате центробежной отливки.

В связи с этим исследована стыковая сварка труб из стали с упрочненной карбидной сеткой. При этом с целью уменьшения вредного влияния нагрева и пластической деформации на жаропрочность изучалась возможность сужения зоны термического влияния и снижения величины осадки путем выбора рациональных параметров процесса и применения газовой защиты (азотом высокой чистоты и его смесью с 6…10% ацетилена [2]). Ацетилен добавляли, чтобы ослабить обезуглероживание соединения и по возможности сохранить в нем высокое содержание карбидной фазы.

Основные опыты проводили на планках сечением 12×18 мм, вырезанных вдоль образующей из центробежнолитых труб длиной 400…450 мм. Планки сваривали на машине ЦКБММ-12, а трубы на машине К-315 (сконструированной в ИЭС им. Е.О. Патона и изготовленной в ЦНИИТМаш).

Сначала изучалось влияние основных параметров процесса сварки на структуру и механические свойства соединений при 20° С. Далее по выбранному режиму сваривали образцы для испытания на длительную прочность (при 900° С) и корректировали технологию по результатам этого испытания.

В качестве исходного был принят

следующий режим сварки (на машине ЦКБММ-12): U2x.x=8,95 В,

установочная длина 30…30 мм, ![]() мм,

мм, ![]() мм (под током

мм (под током ![]() мм), время сварки 50 сек,

профиль кулачка параболический. Образцы сваривали без специальной защиты, в

азоте, в смеси азота и ацетилена с изменением средней скорости оплавления в

пределах 0,2…1,0

мм и осадки от 1 до 6 мм. Характер газовой среды влияет на

формирование стыка. Так, при сварке в указанной смеси на стыке наблюдались

большие натеки металла, содержавшие очень много карбидов, что свидетельствует о

науглероживании ацетиленом металла на оплавленных торцах. Это снижает

температуру плавления и увеличивает его жидкотекучесть, что облегчает удаление

расплавленного металла из стыка.

мм), время сварки 50 сек,

профиль кулачка параболический. Образцы сваривали без специальной защиты, в

азоте, в смеси азота и ацетилена с изменением средней скорости оплавления в

пределах 0,2…1,0

мм и осадки от 1 до 6 мм. Характер газовой среды влияет на

формирование стыка. Так, при сварке в указанной смеси на стыке наблюдались

большие натеки металла, содержавшие очень много карбидов, что свидетельствует о

науглероживании ацетиленом металла на оплавленных торцах. Это снижает

температуру плавления и увеличивает его жидкотекучесть, что облегчает удаление

расплавленного металла из стыка.

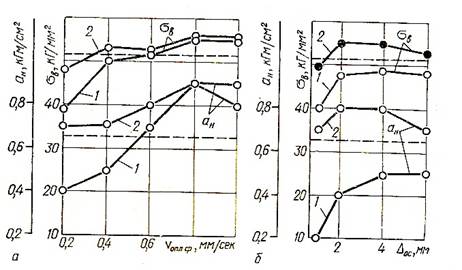

Механические свойства сварных соединений

при 20° С, как правило, повышаются с возрастанием скорости оплавления и осадки

в исследованном диапазоне. Это проявляется более резко при сварке на воздухе

(рис. 1) или в азоте. При защите смесью азота и ацетилена механические свойства

стабилизируются уже при ![]() мм. Относительно

мало сказывается на них и изменение средней скорости оплавления

мм. Относительно

мало сказывается на них и изменение средней скорости оплавления ![]() в диапазоне 0,44…0,6мм/сек. Образцы,

сваренные при таких параметрах режима, разрушались по основному металлу.

в диапазоне 0,44…0,6мм/сек. Образцы,

сваренные при таких параметрах режима, разрушались по основному металлу.

Рис. 1. Зависимость предела прочности и ударной вязкости сварного соединения (при 20° С):

а – от средней скорости оплавления; б – от величины осадки; 1 – сварка на воздухе; 2 – сварка с защитой азотом и ацетиленом; штриховыми линиями ограничена область свойств основного металла.

С целью сужения зоны нагрева образцы

сваривали при ![]() и 15 мм и

и 15 мм и ![]() мм/сек. При испытании

на растяжение все они разрушались вдали от стыка. Таким образом, уменьшение

мм/сек. При испытании

на растяжение все они разрушались вдали от стыка. Таким образом, уменьшение ![]() в изученных пределах не повлияло на свойства

соединения при комнатной температуре.

в изученных пределах не повлияло на свойства

соединения при комнатной температуре.

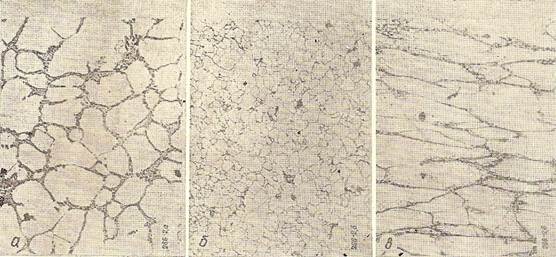

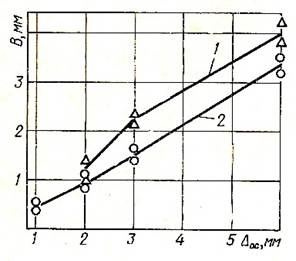

Исходная структура изученной стали представляет собой аустенит с карбидами хрома Сr7С3, образующими упрочняющую сетку из участков эвтектического строения (рис. 2, а). В результате нагрева и большой пластической деформации зона стыка при всех опробованных режимах сварки имеет рекристаллизованную структуру (рис. 2, б) с равноосными зернами аустенита, более мелкими (балл 6…7), чем зерна основного металла (балл 2…3). При большом увеличении по границам зерен видна сетка мелких карбидов, значительно более тонкая, чем в основном металле. Рекристаллизованная зона, достигающая 3…4 мм, расширяется с увеличением осадки и несколько уменьшается при сварке в науглероживающей среде (рис. 3). Последнее связано со снижением пластической деформации в результате увеличения той части припуска на осадку, которая идет на вытеснение из стыка жидкого металла.

Рис. 2. Микроструктура (×100, уменьшение 4/5): а – стали в исходном состоянии; б – рекристаллизованные зоны в сварном стыке; в – околошовной зоны.

В менее нагретой

околошовной зоне шириной 1,2…2,5 мм, увеличивающейся с ростом ![]() , пластическая деформация приводит к деформации

(сплющиванию) зерен литого металла (рис. 2, в) без рекристаллизации. Поскольку ни при

кратковременных испытаниях (t=20°С), ни при испытаниях на длительную

прочность (t=900° С) не было

случаев разрушения по этой зоне, ее ширина, по-видимому, не имеет практического

значения.

, пластическая деформация приводит к деформации

(сплющиванию) зерен литого металла (рис. 2, в) без рекристаллизации. Поскольку ни при

кратковременных испытаниях (t=20°С), ни при испытаниях на длительную

прочность (t=900° С) не было

случаев разрушения по этой зоне, ее ширина, по-видимому, не имеет практического

значения.

Эксперименты показали, что узкую зону

рекристаллизации (![]() мм) и соединение с удовлетворительными

свойствами при 20° С можно получить на следующем режиме, принятом в качестве

исходного в дальнейших опытах:

мм) и соединение с удовлетворительными

свойствами при 20° С можно получить на следующем режиме, принятом в качестве

исходного в дальнейших опытах: ![]() мм,

мм, ![]() мм/сек,

мм/сек, ![]() мм, защита смесью

азота и ацетилена. Контрольные стыки, испытанные при 20° С, имели предел

прочности 53…58

кг/мм2 и ударную вязкость (на образцах без надреза)

0,8…1 кгм/см2.

При растяжении все образцы разрушились по основному металлу.

мм, защита смесью

азота и ацетилена. Контрольные стыки, испытанные при 20° С, имели предел

прочности 53…58

кг/мм2 и ударную вязкость (на образцах без надреза)

0,8…1 кгм/см2.

При растяжении все образцы разрушились по основному металлу.

Рис. 3. Зависимость средней ширины В зоны рекристаллизации металла сварного соединения от величины осадки 1 – сварка без газовой защиты; 2 – сварка в смеси азота и ацетилена.

Длительная прочность при 900° С на базе

испытаний 2ᐧ104 час. основного

металла ![]() кг/мм2. Предварительные испытания

для выбора режима сварки проводили при

кг/мм2. Предварительные испытания

для выбора режима сварки проводили при ![]() кг/мм2. Время до

разрушения основного металла при

кг/мм2. Время до

разрушения основного металла при ![]() кг/мм2 составляло 190…241

час. Всего на длительную прочность испытано более 40 сварных образцов (с

рабочим диаметром 10 мм), вырезанных из соединений планок.

Независимо от условий сварки образцы разрушались по границам зерен в зоне

рекристаллизации (рис. 4).

кг/мм2 составляло 190…241

час. Всего на длительную прочность испытано более 40 сварных образцов (с

рабочим диаметром 10 мм), вырезанных из соединений планок.

Независимо от условий сварки образцы разрушались по границам зерен в зоне

рекристаллизации (рис. 4).

Рис. 4. Микроструктура зоны разрушения сварного образца, испытанного на длительную прочность при 900° С(×300, уменьшение ¾)

Образцы, сваренные без газовой защиты

при ![]() мм,

мм, ![]() мм/сек и

мм/сек и ![]() мм, разрушались при

мм, разрушались при

![]() кг/мм2 через 51…69

час. Изменение осадки от 2 до 6 мм не дало положительного эффекта.

Некоторого увеличения времени до разрушения (до 120…130 час.) удалось добиться

при сварке в смеси азота и ацетилена, обеспечивавшей удовлетворительное

качество соединений при

кг/мм2 через 51…69

час. Изменение осадки от 2 до 6 мм не дало положительного эффекта.

Некоторого увеличения времени до разрушения (до 120…130 час.) удалось добиться

при сварке в смеси азота и ацетилена, обеспечивавшей удовлетворительное

качество соединений при ![]() и даже 1 мм (рис. 1, б) и меньшее

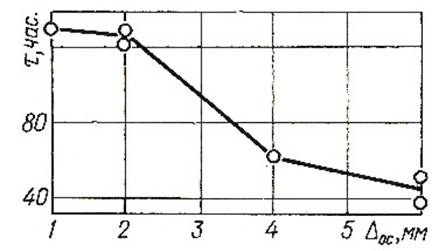

обезуглероживание. При этом возрастание осадки приводило к уменьшению времени

до разрушения (рис. 5). Таким образом, защита смесью азота и ацетилена при

рационально выбранных параметрах режима заметно повысила длительную прочность

сварных соединений, однако время до разрушения (при t=900° С и

и даже 1 мм (рис. 1, б) и меньшее

обезуглероживание. При этом возрастание осадки приводило к уменьшению времени

до разрушения (рис. 5). Таким образом, защита смесью азота и ацетилена при

рационально выбранных параметрах режима заметно повысила длительную прочность

сварных соединений, однако время до разрушения (при t=900° С и ![]() кГ/мм2) оставалось

приблизительно на 40…50% меньше, чем у основного металла.

кГ/мм2) оставалось

приблизительно на 40…50% меньше, чем у основного металла.

Защита азотом дала худшие результаты по сравнению со смесью его и ацетилена: время до разрушения мало отличалось от определенного на образцах, сваренных на воздухе.

Уменьшение припуска на оплавление от 20

до 10 мм

привело не к увеличению, а наоборот, к незначительному сокращению времени до

разрушения. Применение ![]() мм при повышенной

скорости оплавления (до 0,75 мм/сек) также не дало положительных

результатов.

мм при повышенной

скорости оплавления (до 0,75 мм/сек) также не дало положительных

результатов.

Рис. 5. Зависимость времени до разрушения образцов,

сваренных в смеси азота и ацетилена, от осадки (t=900° С. ![]() кг/мм2)

кг/мм2)

С целью ориентировочной оценки

зависимости время до разрушения — напряжение для сварных соединений и ее

сопоставления с данными для основного металла были испытаны при ![]() и 3 кг/мм2 образцы, сваренные в

смеси азота и ацетилена.

и 3 кг/мм2 образцы, сваренные в

смеси азота и ацетилена.

Экстраполяция зависимости ![]() для сварных соединений дает на базе

для сварных соединений дает на базе ![]() час. условный предел длительной прочности около 1,4 кг/мм2,

что существенно ниже соответствующих показателей для соединений, выполненных

дуговой сваркой, и тем более для основного металла (

час. условный предел длительной прочности около 1,4 кг/мм2,

что существенно ниже соответствующих показателей для соединений, выполненных

дуговой сваркой, и тем более для основного металла (![]() кг/мм2).

кг/мм2).

Результаты, полученные в опытах с

планками, были проверены при сварке центробежнолитых труб натуральных размеров.

Механические свойства сварных соединений труб при 20° С оказались несколько

ниже, чем у планок. Время до разрушения (при t=900° С и ![]() кг/мм2) при защите

смесью азота с ацетиленом имело такой же порядок, как и при сварке планок

(соответственно 89 и 50 час.).

кг/мм2) при защите

смесью азота с ацетиленом имело такой же порядок, как и при сварке планок

(соответственно 89 и 50 час.).

Выводы

1. Предложенные параметры режима сварки оплавлением центробежнолитых труб из жаропрочной аустенитной стали обеспечивают удовлетворительные механические свойства соединений при кратковременном испытании и отсутствии в них макродефектов.

2. Высокотемпературный нагрев и пластическая деформация при сварке оплавлением приводят к рекристаллизации с измельчением зерна и разрушением карбидной сетки, что заметно снижает длительную прочность соединений (при 900°С).

3. Ширина зоны рекристаллизации уменьшается со снижением величины осадки; оплавление с защитой смесью азота и ацетилена позволяет уменьшить осадку и, как следствие, сузить зону рекристаллизации, что несколько повышает длительную прочность сварных соединений, которая все же остается существенно ниже, чем у стали в литом состоянии.

4. Описанный процесс вряд ли найдет применение в производстве конструкций, работоспособность которых определяется длительной прочностью при высокой температуре, вследствие неизбежного изменения исходной структуры при сварке оплавлением центробежнолитых труб из аустенитной стали, упрочненной карбидной сеткой.

Литература

1. А.С. Гельман, Н.С. Кабанов, Э.С. Слепак, Контактная стыковая сварка труб, Машгиз, М., 1957.

2. В.А. Батырев, А.С. Гельман и др., Взаимодействие газа с металлом при сварке оплавлением с продувкой труб из котельных сталей, «Труды ЦНИИТМаш», № 93, 1970.

Источник: журнал «Автоматическая сварка» № 7, 1972 г.

Это интересно

Устройство, предназначенное для транспортировки сыпучих или мелкокусковых материалов, называют винтовым конвейером или шнеком. Конвейер винтовой используется на предприятиях по производству строительных и огнеупорных материалах, в химической, металлургической, горнодобывающей и пищевой промышленности, в машиностроении. Винтовые конвейеры различают по: конструктивному исполнению винта; наклону желоба, направлению спирали шагу и диаметру винта.