О рациональном цикле давления при точечной сварке алюминиевых сплавов

Канд. техн. наук А.И. Пугачев и инж. В.И. Рязанцев

Упрочнение алюминиевых сплавов часто ухудшает условия их сварки из-за снижения стабильности процесса и увеличения вероятности появления дефектов: выплесков, раковин, трещин, частичного непровара [1, 2]. Это связано прежде всего с недостаточным учетом деформационной способности свариваемого материала; при переходе к сварке высокопрочных сплавов усилие предварительного обжатия без достаточных оснований принимается равным сварочному [3].

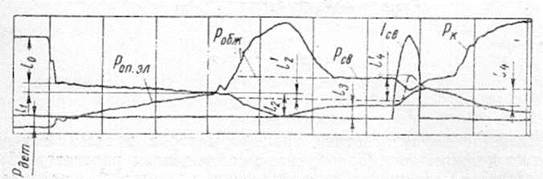

Для оценки влияния механических свойств сплавов на сварочный процесс был выполнен приближенный расчет необходимого усилия на электродах с анализом мгновенных значений усилия и перемещения электродов по осциллограммам (рис. 1), записанным с помощью потенциометрического датчика МРД-6 и тензодатчиков, смонтированных на электродах.

Рис. 1. Типовая совмещенная

осциллограмма сварочного цикла при ![]() (сплошная линия) и

(сплошная линия) и ![]() (пунктирная

линия);

(пунктирная

линия); ![]() — усилие, затрачиваемое на

выборку зазора;

— усилие, затрачиваемое на

выборку зазора; ![]() — усилие, возникающее под

действием веса подвижных частей;

— усилие, возникающее под

действием веса подвижных частей; ![]() — усилие предварительного

обжатия;

— усилие предварительного

обжатия; ![]() —

сварочное усилие;

—

сварочное усилие; ![]() — ковочное

усилие; t0 — перемещение электродов под действием веса подвижных частей до

устранения зазора между деталями;

— ковочное

усилие; t0 — перемещение электродов под действием веса подвижных частей до

устранения зазора между деталями; ![]() — то

же, после устранения зазора;

— то

же, после устранения зазора; ![]() — то

же, в процессе предварительного обжатия;

— то

же, в процессе предварительного обжатия; ![]() — то

же, под действием упругого возврата;

— то

же, под действием упругого возврата; ![]() - перемещение

электродов в процессе протекания импульса сварочного тока

- перемещение

электродов в процессе протекания импульса сварочного тока

На

машине МТК-75 сваривали травленые пластины толщиной 2,0 мм из сплавов Д16Т,

М40Т1Н1 и ВАД23Т1 с различной деформационной способностью при комнатной

температуре и близкими свойствами в горячем состоянии. В опытах использовали

электроды из сплава МЦ5Б с радиусом сферы 75 мм. Микрогеометрия поверхности

была не ниже 9-го класса; контактное сопротивление составляло 30…50 мкОм. Пластины

сваривали как с предварительным обжатием (![]() ), так и без него. Емкость

конденсаторной батареи во всех случаях была 104000 мкФ при напряжении 380…400 в.

), так и без него. Емкость

конденсаторной батареи во всех случаях была 104000 мкФ при напряжении 380…400 в.

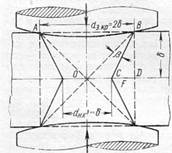

Необходимое

усилие предварительного обжатия (![]() ) определяли экспериментально-аналитическим

методом. Сначала на моделях методом хрупкой анодной пленки находили траектории

главных нормальных напряжений, а затем по ним (под углом 45

) определяли экспериментально-аналитическим

методом. Сначала на моделях методом хрупкой анодной пленки находили траектории

главных нормальных напряжений, а затем по ним (под углом 45![]() ) строили траектории главных касательных

напряжений [4]. Было установлено, что крайняя линия скольжения ВС (рис. 2)

перемещается по мере увеличения предела текучести сплава от ВД к ВО. Среднее

удельное давление в контакте электрод-деталь будет

) строили траектории главных касательных

напряжений [4]. Было установлено, что крайняя линия скольжения ВС (рис. 2)

перемещается по мере увеличения предела текучести сплава от ВД к ВО. Среднее

удельное давление в контакте электрод-деталь будет

![]() , (1)

, (1)

где ![]() - условный предел текучести

материала при комнатной температуре;

- условный предел текучести

материала при комнатной температуре; ![]() — угол поворота линий

скольжения в сечении контакта.

— угол поворота линий

скольжения в сечении контакта.

Минимальный

диаметр (![]() ) холодного контакта электрод-деталь

должен быть таким, чтобы пластическая деформация не только распространялась на

всю толщину хотя бы одной детали, но и образовался начальный пластический поясок

в контакте деталь—деталь диаметром

) холодного контакта электрод-деталь

должен быть таким, чтобы пластическая деформация не только распространялась на

всю толщину хотя бы одной детали, но и образовался начальный пластический поясок

в контакте деталь—деталь диаметром ![]() . Это

повышает устойчивость контактного сопротивления и предотвращает начальные

выплески.

. Это

повышает устойчивость контактного сопротивления и предотвращает начальные

выплески.

В соответствии со схемой на рис. 2

![]() , (2)

, (2)

где ![]() — коэффициент, зависящий от

механических свойств свариваемого материала.

— коэффициент, зависящий от

механических свойств свариваемого материала.

Рис. 2. Схема деформации свариваемых деталей

Сопротивление

контакта деформированию без учета усилия ![]() , необходимого для устранения

зазора между деталями и сил трения в механизме привода, будет

, необходимого для устранения

зазора между деталями и сил трения в механизме привода, будет

![]() , (3)

, (3)

где

![]() .

.

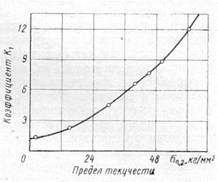

Зависимость

![]() от предела текучести сплава

представлена на рис. 3.

от предела текучести сплава

представлена на рис. 3.

Рис. 3. Зависимость коэффициента![]() от предела текучести

алюминиевых сплавов

от предела текучести

алюминиевых сплавов

Расчеты

показывают, что для пластин толщиной 2,0 мм из сплава Д16Т (![]() =30 кг/мм2)

=30 кг/мм2) ![]() =4,6

=4,6![]() 4

4![]() 30=550 кг, из сплава М40Т1Н1 (

30=550 кг, из сплава М40Т1Н1 (![]() =40 кг/мм2) — 1070 кг и из

сплава ВАD23Т1 (

=40 кг/мм2) — 1070 кг и из

сплава ВАD23Т1 (![]() =50 кг/мм2) — 1800 кг.

=50 кг/мм2) — 1800 кг.

Для

приближенных технологических расчетов можно допустить, что к концу нагрева весь

металл в очаге деформации имеет температуру выше 300° С, при которой

сопротивление деформированию алюминиевых сплавов, оцениваемое средним удельным

давлением в контакте электрод-деталь, будет равно ![]() . Принимая (

. Принимая (![]() [5],

где

[5],

где ![]() - диаметр литого ядра и

- диаметр литого ядра и ![]() — ширина уплотняющего пояска,

предотвращающего конечный выплеск металла, получим для сварочного усилия

— ширина уплотняющего пояска,

предотвращающего конечный выплеск металла, получим для сварочного усилия

![]() (4)

(4)

Это усилие существенно зависит также от конструкции пневмопривода машины и параметров импульса сварочного тока.

Для привода с вертикальным

перемещением электрода при медленном нарастании усилия (сближение электродов) ![]() , при снижении усилия

(расхождение электродов)

, при снижении усилия

(расхождение электродов) ![]() , где

, где ![]() — усилие, развиваемое

приводом;

— усилие, развиваемое

приводом; ![]() —

вес подвижных частей привода;

—

вес подвижных частей привода; ![]() — сила трения в направляющих

(величину

— сила трения в направляющих

(величину ![]() легко определить по

экспериментальным значениям

легко определить по

экспериментальным значениям ![]() и

и ![]() ). При наличии упора под нижним

электродом на машинах МТПТ-400 и МТК-75 (имеющих одинаковый пневмопривод)

). При наличии упора под нижним

электродом на машинах МТПТ-400 и МТК-75 (имеющих одинаковый пневмопривод) ![]() =50

кг; при отсутствии упора -

=50

кг; при отсутствии упора - ![]() =75 кг. В последнем случае

прогиб нижней консоли с вылетом 1200 мм составляет 0,95 мм на 1000 кг.

=75 кг. В последнем случае

прогиб нижней консоли с вылетом 1200 мм составляет 0,95 мм на 1000 кг.

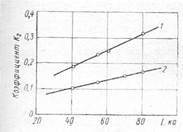

Динамическое

усилие в конце нагрева ![]() , где

, где ![]() —

сила инерции подвижных частей машины [6].

—

сила инерции подвижных частей машины [6]. ![]() ,

, ![]() , где

, где ![]() и

и ![]() —

ускорения,

—

ускорения, ![]() — коэффициент, зависящий от амплитуды и

характера импульса сварочного тока (рис. 4). Минимальное усилие, развиваемое

приводом машины (

— коэффициент, зависящий от амплитуды и

характера импульса сварочного тока (рис. 4). Минимальное усилие, развиваемое

приводом машины (![]() ), Определяется

суммой

), Определяется

суммой

![]() . (5)

. (5)

Рис.

4. Зависимость коэффициента ![]() сварочного тока:

сварочного тока:

1 - для машины МТК-75; 2 - для машины МТПТ-400

Фактическое

усилие должно быть на 10% выше, поскольку существующее оборудование гарантирует

его постоянство в пределах ![]() [3]. Тогда окончательно получим

[3]. Тогда окончательно получим

![]() . (6)

. (6)

При конденсаторной сварке

пластин толщиной 2+2 мм на машине МТК-75 расчетное значение ![]() для алюминиевых сплавов с пределом текучести

для алюминиевых сплавов с пределом текучести

![]() порядка

11 кг/мм2 равно 798 кг. Оно совпадает с усилием

порядка

11 кг/мм2 равно 798 кг. Оно совпадает с усилием ![]() =800 кг, полученным экспериментально для

сплавов группы I [3]. Если принять, что

=800 кг, полученным экспериментально для

сплавов группы I [3]. Если принять, что ![]() ,

то для пластин толщиной 2+2 мм

из сплава Д16Т

,

то для пластин толщиной 2+2 мм

из сплава Д16Т ![]() на 40% выше расчетного, для сплава М40Т1Н1

— ниже его на 25%, а для сплава ВАД23Т1 оно ниже расчетного более чем в 2 раза.

на 40% выше расчетного, для сплава М40Т1Н1

— ниже его на 25%, а для сплава ВАД23Т1 оно ниже расчетного более чем в 2 раза.

Сближение

электродов при обжатии холодных деталей, зависящее, прежде всего от усилия ![]() , определялось по

осциллограммам как сумма

, определялось по

осциллограммам как сумма ![]() (см. рис. 1). Средние результаты

измерений (см. таблицу) показывают, что при

(см. рис. 1). Средние результаты

измерений (см. таблицу) показывают, что при ![]() на всех исследованных

сплавах степень обжатия детали увеличивается почти вдвое. Необходимость обжатия

деталей растет с увеличением предела текучести сплава.

на всех исследованных

сплавах степень обжатия детали увеличивается почти вдвое. Необходимость обжатия

деталей растет с увеличением предела текучести сплава.

Результаты обработки осциллограмм, рентгенограмм и протоколов механических испытаний на срез одноточечных образцов, сваренных на машине МТК-75 при условии сварки 800 кг

|

Марка сплава |

Усилие предварительного обжатия Робж, кг |

Среднее сближение по осциллограммам, мм* |

Степень деформации ε, % |

Среднее тепловое расширение по осциллограммам l4, мм |

Средняя скорость расхода электродов, мм/сек |

Количество выплесков по рентгенограммам на 100 сварных точек |

Рассеивание усилия среза (от среднего по 10 образцам), % |

|||

|

l1 |

l2 |

l3 |

l4 |

|||||||

|

Д16Т Д16Т М40Т1Н1 М40Т1Н1 ВАД23Т1 ВАД23Т1 |

800 1800 800 1800 800 1800 |

10 10 7 7 4,5 4,5 |

9 24 4 20 3,5 18,5 |

0 6 0 7,5 0 8,0 |

19 28 11 19,5 8 15 |

2,4 3,5 1,4 2,4 1,0 2,0 |

15 12 19 13 22 16 |

10 8 19 8,6 22 10,6 |

0 0 12 0 25 2 |

6,2 8,4 58,0 5,4 87,0 11,0 |

|

*Фактические деформации в 200 раз меньше |

||||||||||

При обжатии менее 2% заметно увеличиваются величина и скорость расхождения электродов за счет теплового расширения. При скорости расхождения электродов более 10 мм/сек появляются выплески, которые, как известно, сопровождаются образованием более серьезных дефектов (частичного непровара, раковин, трещин). Последние заметно снижают прочность сварных точек и сильно увеличивают степень рассеивания ее показателей. В условиях конденсаторной сварки, при которой все термодеформационные процессы идут скорее, чем при сварке на низкочастотных машинах, требуется особо тщательный подход к проведению деформации на предварительной стадии сварочного цикла.

Выводы

1. По мере упрочнения алюминиевых сплавов ухудшается их свариваемость при конденсаторной точечной сварке за счет снижения деформационной способности.

2. Для улучшения условий сварки высокопрочных сплавов необходимо применять повышенное усилие предварительного обжатия деталей, которое следует определять исходя из условий деформирования холодного металла в зоне сварки.

При

конденсаторной сварке высокопрочных алюминиевых сплавов повышенное усилие

предварительного обжатия требуется лишь в тех случаях, когда степень обжатия

холодных деталей в условиях ![]() составляет менее 2%.

составляет менее 2%.

Литература

1. Пугачев А.И. и Чирков Е.Ф. Точечная сварка сплава М40. Сб. «Деформируемые алюминиевые сплавы». М., Оборонит, 1961.

2. Пугачев А. И. и Пастух М. Н. Контактная сварка сплава ВАД-23. Сб. «Алюминиевые сплавы. Жаропрочные и высокопрочные сплавы», вып. 4, «Металлургия», 1966.

3. 3айчик Л.В., Орлов Б.Д. и Чулошников П.Л. Контактная электросварка легких сплавов. Машгиз, 1963.

4. Пугачев А.И. и Пастух М.Н. Точечная сварка изделий большой толщины из алюминиевых сплавов. М., ЦИТЭИН, 1962.

5. Пугачев А.И. Определение радиуса сферы электрода при точечной сварке легких сплавов. «Сварочное производство», 1968, № 1.

6. Зайчик Л.В. Влияние инерции привода на усилие электродов во время точечной сварки. «Сварочное производство», 1961, № 2.

Источник: журнал «Сварочное производство» № 10, 1969г.

Это интересно

Для обогрева частного домовладения, если к нему подведен природный газ, ввиду его относительной дешевизны по сравнению с другими источниками энергии, рационально использовать газовый котел. Газовые котлы бывают двух типов: одноконтурные и двухконтурные. Одноконтурные газовые котлы нагревают воду только для радиаторов отопления, в то время как двухконтурные газовые котлы отопления предназначены как для нагрева теплоносителя в радиаторах, так и для нагрева воды для бытовых нужд. Основными преимуществами двухконтурных газовых котлов отопления являются их достаточно высокая мощность для подогрева воды и отопления (до 28 кВт), а также возможность монтажа в помещениях с ограниченным местом.