Принципова схема та сутність процесу стикового зварювання оплавленням

Зварювання оплавленням - стикове зварювання, що відбувається з розігрівом металу стиків до оплавлення і наступним осаджуванням. Зварювання відбувається за наступною схемою.

Деталі спочатку затискують у електродах-губках, потім на них подається напруга від зварювального трансформатора і тільки після цього повільно переміщують одну з деталей назустріч іншій з потрібною швидкістю для їх зіткнення (див. рис.).

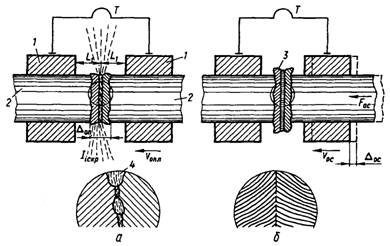

Рис. Схема стикового зварювання безперервним оплавленням:

а – стик під час оплавлення;

б – стик осаджування;

1 – електроди-губки; 2 – деталі, що

зварюються; 3 – грат; 4 – перемичка рідка; Т – трансформатор зварювальний; ![]() - зусилля осаджування;

- зусилля осаджування; ![]() - швидкість осаджування;

- швидкість осаджування; ![]() - швидкість оплавлення;

- швидкість оплавлення; ![]() - встановлювальна довжина;

- встановлювальна довжина; ![]() - струм іскри;

- струм іскри; ![]() ,

, ![]() - припуски на оплавлення та осаджування

- припуски на оплавлення та осаджування

В момент виникнення первісного контакту в окремих точках торців крізь нього (при незначному зусиллі стиснення) проходить струм високої густини. В результаті цього метал контактів-перемичок миттєво розігрівається до температури кипіння та випарювання і вибухоподібно руйнується. Під час вибуху частина металу перемичок викидається із стику у вигляді іскор та бризок.

Процес виникнення рідких перемичок та їх руйнування проходить безперервно до виникнення на торцевих поверхнях деталей рівномірного шару розплавленого металу.

Метал деталей нагрівається поступово внаслідок передачі тепла від іскрового зазору.

Контактний опір деталь-деталь при зварюванні оплавленням називається опором оплавлення. Величина його залежить від розмірів та кількості рідких перемичок, властивостей оксидних плівок на їх поверхні, величини перерізу деталей, від властивостей металу, що зварюють і т. ін.

На опорі оплавлення генерується до 85…90 % тепла із загального, що виділяється між електродами. На кінцевій стадії оплавлення кількість рідких перемичок зростає і збільшується їх провідність. Власний опір деталей на встановлювальній довжині під час зварювання монотонно зростає. Тому тільки на кінцевій стадії опір металу деталей може помітно впливати на процес тепловиділення.

Після прогріву деталей на потрібну глибину при оплавленні і наявності шару рідкого металу на всій площині торців деталей їх стискують з підвищеною швидкістю осаджування зусиллям осадки. При осаджуванні рідкий метал разом із оксидами і іншими забрудненнями витискуються із стику у ґрат.

Таким чином металеві зв'язки у з'єднанні починають формуватися у рідкій фазі, а закінчують у твердій.

Внаслідок використання відносно

жорстких режимів зварювання якісні з'єднання виникають при відношенні кінцевої

площі перерізу стику ![]() до площі деталей до зварювання

до площі деталей до зварювання ![]() , при якому обновлення поверхонь торців

наближується майже до 100 %.

, при якому обновлення поверхонь торців

наближується майже до 100 %.

З'єднання деталей більших перерізів, коли виявляються недостатніми електрична та механічна потужності обладнання, здійснюється зварюванням оплавленням з попереднім підігріванням.

Кінці деталей при цьому способі спочатку підігрівають аналогічно зварюванню опором - їх періодично стискують невеликим осьовим зусиллям і вмикають струм, що викликає виділення тепла у контакті деталь-деталь, та розмикають і розводять. Після підігрівання стиків до потрібної температури виконується з'єднання безперервним оплавленням за схемою зварювання оплавленням. Закінчується процес осаджуванням. Осадка потрібна для витіснення із стику розплавленого та перегрітого твердого металу, що є забрудненим оксидами, та для виникнення металевих зв'язків між деталями. При осаджуванні деформація металу допомагає реалізуватися процесу рекристалізації.

Для зварювання деталей з великим перерізом науковцями ІЕЗ ім. Є.О. Патона НАН України розроблено два способи, що роблять більш ефективним підігрів під час оплавлення: зварювання з імпульсним оплавленням і з програмним регулюванням напруги зварювання під час оплавлення.

При імпульсному оплавленні на головне поступове переміщення рухомої плити зварювальної машини накладаються додаткові механічні коливання з частотою 3…45 Гц і амплітудою 0,1…0,8 мм. Імпульсне оплавлення локалізує нагрівання, розширює зону високих температур в деталях, запобігає швидкій кристалізації рідкого металу, зменшує потужність, що споживається під час зварювання, припуск та тривалість оплавлення в 3…4 рази та підвищує швидкість оплавлення.

Зварювання з програмуванням напруги (при незмінній швидкості оплавлення) потребує підвищеної початкової напруги для збудження оплавлення. Після виникнення стійкого оплавлення напругу зменшують до мінімально можливих значень, які можуть забезпечити стійке оплавлення.

У кінці оплавлення перед осадкою напругу холостого ходу зварювального трансформатора на деякий час підвищують для збільшення локальної стійкості процесу.

При програмному регулюванні напруги у 3…5 разів знижується потужність зварювання та в 1,5…2 рази - тривалість зварювання.