Принципы выбора машин для контактной сварки

Для получения неразъемных соединений деталей и узлов толщиной 0,8…3 мм из различных металлов применяют универсальные машины для точечной сварки. Основные характеристики некоторых сварочных машин по контактной сварке можно увидеть на http://kronde.ru/svarka/.

В соответствии с ГОСТ 297-85 первая и вторая буквы в обозначении марок технологического оборудования обозначают название оборудования (например, «МТ» - машина для точечной сварки), третья буква определяет род сварочного тока, кроме переменного тока («В» - машина постоянного тока, «Н» - низкочастотная, «К» - конденсаторная), четвертая буква - тип сварочной машины («Р» - радиальная); две первые цифры указывают на наибольший вторичный ток машины в режиме короткого замыкания, а две последние — вариант модели или исполнения.

Сварочную машину выбирают путем сопоставления конструкторско- технологических характеристик деталей и технико-экономических условий выполнения сварки с параметрами машины.

Конструкционно-технологическая характеристика деталей

От марки материала и толщины деталей зависят основные

процессы точечной сварки. По удельному электрическому сопротивлению ![]() определяют величину сварочного тока

определяют величину сварочного тока ![]() ; по теплопроводности

; по теплопроводности ![]() - длительность протекания сварочного тока

- длительность протекания сварочного тока ![]() ; по сопротивлению деформации

; по сопротивлению деформации ![]() при температуре

при температуре  - сварочное усилие -

- сварочное усилие - ![]() .

.

Дополнительная характеристика свариваемого металла -

среднее электрическое сопротивление зоны сварки

![]() (сопротивление участка «электрод-электрод») при

(сопротивление участка «электрод-электрод») при  – в основном

зависит от удельного электрического сопротивления, толщины металла (табл. 1), а

также диаметра литого ядра точки

– в основном

зависит от удельного электрического сопротивления, толщины металла (табл. 1), а

также диаметра литого ядра точки ![]() . В случае сварки деталей неравной толщины (

. В случае сварки деталей неравной толщины (![]() выбирается по тонкой детали) значения

выбирается по тонкой детали) значения

![]() значительно больше.

значительно больше.

Таблица 1

|

Сплав |

|

|||||

|

0,3 |

0,5 |

1,0 |

1,5 |

2,0 |

3,0 |

|

|

ОТ4–1 |

230 |

200 |

180 |

155 |

140 |

130 |

|

ВНС2 |

200 |

180 |

145 |

135 |

125 |

115 |

|

12Х18Н10Т |

190 |

170 |

140 |

130 |

120 |

110 |

|

30ХГСА |

185 |

135 |

120 |

105 |

95 |

85 |

|

08КП |

145 |

130 |

110 |

100 |

90 |

75 |

|

Л62 |

30 |

26 |

21 |

18 |

16 |

13 |

|

АМг6 |

18 |

16 |

14 |

12 |

10 |

8 |

|

АМц |

17 |

15 |

13 |

11 |

9 |

7 |

|

Примечание:

Значения

|

||||||

При выборе машины следует учитывать ферромагнитные характеристики свариваемых деталей и приспособлений, зависящие от магнитных свойств и толщины металла, а также — от формы деталей, находящихся при сварке в магнитном поле вторичного контура машины. При перемещении ферромагнитной массы деталей во вторичном контуре машин переменного тока изменяется величина тока.

Размеры и форма деталей характеризуются

в основном расстоянием ![]() от свободного торца деталей до наиболее

удаленного места сварки и геометрическими параметрами сечений свободного

пространства: наибольшим (

от свободного торца деталей до наиболее

удаленного места сварки и геометрическими параметрами сечений свободного

пространства: наибольшим (![]() ) и наименьшим (

) и наименьшим (![]() ) диаметрами и

высотой

) диаметрами и

высотой ![]() в полости деталей для подхода

электродов и нижней консоли сварочной машины.

в полости деталей для подхода

электродов и нижней консоли сварочной машины.

Требования к соединениям, влияющие на выбор машины, включают в себя число допустимых дефектов, которое определяется категорией сварного соединения по отраслевой технологической документации и специальными требованиями к точности формы сварного узла. Допустимые дефекты нормируются в зависимости от категории (I, II, III) ответственности сварного соединения по отраслевой технологической документации. В рекомендациях по выбору сварочного оборудования указаны группы машин по ГОСТ 297-95, на которых могут выполняться те или иные категории сварных соединений.

Сварочные машины

По току машины разделяют на две группы: прерывистого (переменного) и непрерывного тока. К последним относятся машины постоянного тока, низкочастотные и конденсаторы. В машинах первой группы сварка осуществляется несколькими импульсами тока, характер которого задается фазовым регулированием. Машины второй группы используют один импульс непрерывного тока с относительно небольшими пульсациями амплитуды. Процесс сварки в этом случае отличается высокой стабильностью по отношению к различным возмущениям. В соответствии с ГОСТ 297-95 для сварки ответственных конструкций применяют машины группы А с повышенной стабильностью параметров. Технологические параметры машин определяются характеристиками источника тока (формой тока и возможностью его регулировки) и привода сжатия электродов, а также размерами рабочего пространства.

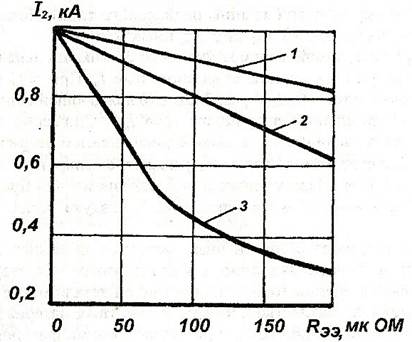

Машину для сварки конкретных деталей

(известны ![]() и

и ![]() ) выбирают по ее нагрузочной

характеристике (НХ) (рис. 1). В зависимости от величины полного сопротивления

машины ее НХ может быть пологой — жесткой (

) выбирают по ее нагрузочной

характеристике (НХ) (рис. 1). В зависимости от величины полного сопротивления

машины ее НХ может быть пологой — жесткой (![]() мкОм), падающей - полужесткой

мкОм), падающей - полужесткой ![]() мкОм) и крутопадающей - мягкой (

мкОм) и крутопадающей - мягкой (![]() мкОм). При сварке одного и того же

металла (известно

мкОм). При сварке одного и того же

металла (известно ![]() ) на машинах с разными НХ степень

уменьшения тока к.з. (

) на машинах с разными НХ степень

уменьшения тока к.з. (![]() ) будет разной. Наибольшее снижение тока

имеет место на машине с крутопадающей НХ, наименьшее - с пологой НХ. Наклон НХ

можно изменять в некоторых пределах: он уменьшается у машин переменного тока

при увеличении размеров рабочего пространства (вылет электродов и раствора

консолей) и угла включения силовых транзисторов; у машин постоянного тока и

низкочастотных - при длительности его нарастания от нуля до установившегося

значения; у конденсаторных машин - при уменьшении длительности импульса тока.

) будет разной. Наибольшее снижение тока

имеет место на машине с крутопадающей НХ, наименьшее - с пологой НХ. Наклон НХ

можно изменять в некоторых пределах: он уменьшается у машин переменного тока

при увеличении размеров рабочего пространства (вылет электродов и раствора

консолей) и угла включения силовых транзисторов; у машин постоянного тока и

низкочастотных - при длительности его нарастания от нуля до установившегося

значения; у конденсаторных машин - при уменьшении длительности импульса тока.

Рис. 1. Нагрузочные характеристики машин:

1 – МТ-2102, ![]() мкОм; 2 – М Т-4019,

мкОм; 2 – М Т-4019, ![]() мкОм; 3 – МТВ-4002,

мкОм; 3 – МТВ-4002, ![]() мкОм

мкОм

Длительность протекания сварочного тока

на машинах переменного и постоянного тока практически неограниченна. У

низкочастотных и конденсаторных машин ![]() 4 с

4 с

В машинах для точечной сварки

используются два вида усилия сжатия электродов: постоянное и переменное с

последующим приложением повышенного ковочного усилия ![]() . Момент приложения

. Момент приложения ![]() регулируется относительно начала

(конца) импульса сварочного тока. Переменное усилие применяют при сварке

металлов, склонных к образованию дефектов усадочного характера, — для

предупреждения этих дефектов.

регулируется относительно начала

(конца) импульса сварочного тока. Переменное усилие применяют при сварке

металлов, склонных к образованию дефектов усадочного характера, — для

предупреждения этих дефектов.

Характеристикой привода сжатия

электродов машины является его быстродействие и диапазон регулирования ![]() . Наименьшее значение

. Наименьшее значение ![]() определяет минимальную толщину металла,

которую может обеспечить данная машина. Для большинства машин

определяет минимальную толщину металла,

которую может обеспечить данная машина. Для большинства машин ![]() даН. Быстродействие привода

определяется суммарной длительностью переходных процессов: временем от подачи

команды до полного установления

даН. Быстродействие привода

определяется суммарной длительностью переходных процессов: временем от подачи

команды до полного установления ![]() и временем снятия усилия. Эти величины

зависят от рабочего расстояния между электродами, конструктивных особенностей и

объема камер пневмопривода, давления воздуха в них. Общая длительность

переходных процессов в среднем составляет 0,2…0,3 с.

и временем снятия усилия. Эти величины

зависят от рабочего расстояния между электродами, конструктивных особенностей и

объема камер пневмопривода, давления воздуха в них. Общая длительность

переходных процессов в среднем составляет 0,2…0,3 с.

Возможность сварки узлов тех или иных форм и размеров зависит от рабочего пространства машины: вылета электродов, раствора консолей, возможности их регулирования, а также сечения нижней консоли по длине вылета. Существенное влияние на возможности сварки оказывает вид траектории движения верхнего электрода: вертикальный (машины прессового типа) и по дуге окружности (машины радиального типа). Последние удобны для сварки конструкций в труднодоступных местах.

В паспорте сварочной машины указывается

максимальная электрическая мощность при наибольшем вторичном токе ![]() . При

. При ![]() фактическая мощность уменьшается в

фактическая мощность уменьшается в ![]() раз. Расход охлаждающей воды дается для

номинального длительного вторичного тока

раз. Расход охлаждающей воды дается для

номинального длительного вторичного тока ![]() . Снижение длительного вторичного тока

до величины

. Снижение длительного вторичного тока

до величины ![]() в связи с уменьшением вторичного тока

в связи с уменьшением вторичного тока ![]() до

до ![]() или замедление темпа сварки (

или замедление темпа сварки (![]() ) позволяет сократить расход воды

примерно в

) позволяет сократить расход воды

примерно в ![]() раз. При уменьшении кратковременной

производительности машины, указанной в паспорте, расход воздуха также можно

снизить.

раз. При уменьшении кратковременной

производительности машины, указанной в паспорте, расход воздуха также можно

снизить.

Машины постоянного тока и низкочастотные

обладают наибольшей технологической универсальностью и рекомендуются при сварке

деталей малой и неравной толщины (при толщине тонкой детали менее 0,8 мм);

деталей с уменьшенной нахлесткой, из ферромагнитных материалов и легких

сплавов; в случае пониженного ![]() (при использовании фигурных электродов);

в условиях повышенного износа рабочей поверхности электродов (например, при

сварке металлов с покрытиями).

(при использовании фигурных электродов);

в условиях повышенного износа рабочей поверхности электродов (например, при

сварке металлов с покрытиями).

Машины переменного тока не рекомендуется применять для сварки деталей переменной толщины, например клина. Конденсаторные машины в основном используют при сварке алюминиевых сплавов (кроме сплава АМг6), а также мягких сталей и титановых сплавов при толщине деталей 1,2 мм.

Оптимальный выбор оборудования для точечной сварки позволяет повысить качество соединений, производительность процесса и снизить трудоемкость изготовления конструкций.