Промышленные роботы для контактной сварки

В последнее время при производстве сварных конструкций используют промышленные роботы — автоматические устройства с программным управлением. Механическая часть робота — манипулятор с тремя—шестью степенями свободы, основной частью которого является рабочий орган.(рука) робота.

Обычно рассматриваются два варианта использования роботов для контактной сварки: 1) сварка с помощью сварочных клещей или пистолетов укрепленных на руке робота; 2) транспортирование свариваемых узлов — установка их под электроды стационарной сварочной машины, ориентирование этих узлов, съем и замена их следующими узлами. В этом случае рабочий орган робота представляет собой захватывающее устройство.

Манипулятор состоит из независимо перемещающихся механизмов — исполнительных органов, каждый из которых снабжен собственным приводом перемещения рабочего органа, например, шаговыми электродвигателями или гидроприводами. Последние из указанных приводов отличаются высоким быстродействием и большими усилиями.

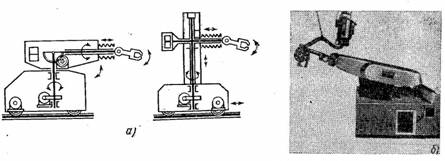

Движение рабочего органа может осуществляться в прямоугольной, цилиндрической или сферической системах координат (см. рис.). Три поступательных движения соответствуют прямоугольной системе координат, два поступательных и одно вращательное — цилиндрической, два вращательных и одно поступательное — сферической системе координат.

Рис. Кинематические схемы (а) и внешний вид промышленных роботов (б)

У робота с прямоугольной системой координат рабочее пространство, обслуживаемое рукой, представляет собой параллелепипед. Промышленный робот с цилиндрической и сферическими системами координат характерен большим объемом обслуживаемого пространства (радиусом до 2 м) при относительно малой площади основания самого манипулятора. Для создания усилий, необходимых для сварки или захвата деталей, обычно применяют гидравлические или пневматические приводы. При этом развиваемое усилие может достигать 5 кН.

Основные характеристики роботов: быстродействие (скорость перемещения), точность позиционирования (постановки точек) и максимальная перемещаемая масса (клещей или транспортируемого узла). Современные роботы обеспечивают, например, скорость перемещения рабочего органа в пределах 0,05…5 м/с, точность позиционирования ±0,4 мм, а грузоподъемность руки робота может достигать 200 кг, что дает возможность встраивать сварочные трансформаторы непосредственно в руку робота. Для снижения массы руки рекомендуется использовать для ее изготовления легкие сплавы.

Весьма перспективны модульные роботы, особенностью которых является - применение универсальных сменных блоков (модулей). Из этих модулей, обеспечивающих линейные или вращательные движения, можно собирать специальные роботы с минимальным числом степеней свободы применительно к данным условиям производства. Возможность изменения конструкции робота от простой к сложной позволяет учесть многие противоречивые требования: производственные площади, квалификацию персонала, технику безопасности и т.д. Применение таких роботов, например, при сварке кузовов легковых автомобилей позволило достигнуть весьма высокой степени автоматизации — 80 %.

Для перемещения робота по заданной программе используется система управления — «мозг» робота. При автоматической работе системы управления поступают командные сигналы на исполнительные элементы. Для этого используется информация, хранящаяся в запоминающем устройстве и полученная при «обучении» робота. В режиме обучения оператор с выносного пульта, расположенного около сварочной машины, относительно медленно проводит робота по отдельным точкам. Информация о положении рабочего органа поступает в запоминающее устройство и хранится там.

Большинство используемых в настоящее время в промышленности роботов работают по жесткой программе и, как правило, не реагируют на изменение внешних условий. Эти роботы относятся к первому поколению. Второе поколение роботов, которые имеют более совершенные системы управления, способны производить выбор определенной программы, изменять режим сварки и т.д. Такие самонастраивающиеся роботы оборудованы датчиками, определяющими, например, положение деталей относительно электродов и значения параметров режима сварки.

При конструировании роботизированных автоматизированных комплексов для централизованного управления роботами используются ЭВМ. Например, на одном из автомобильных заводов фирмы «Volksvagen» (ФРГ) на нескольких сборочных линиях применяются 165 роботов, из них 135 — для точечной сварки и 25 на загрузочно-разгрузочных операциях. Промышленные роботы целесообразно использовать в крупносерийном и массовом производстве. При этом повышается производительность труда и улучшается качество продукции. В ряде стран объем применения роботов в автомобилестроении достигает 25 % общего объема оборудования. При этом стоимость затрат снижается на 50…60 %, производительность труда возрастает в 1,5…2 раза. Кроме того, уменьшается объем тяжелого ручного труда и улучшается качество продукции.