Системы автоматического управления стыковыми машинами с вычислительными устройствами

В.П. Кривонос, Н.В. Подола (Институт электросварки им. Е.О. Патона АН УССР), В.С. Лифшиц (ВНИИСТ), В.Р. Андрианов (СКБ «Газприборавтоматика»)

При контактной сварке непрерывным оплавлением тепловое состояние деталей перед осадкой существенно влияет на качество соединения.

Известно [1, 2], что при непрерывном

оплавлении распределение температурного поля вдоль оси свариваемых деталей

близко к экспоненте. При этом температура на оплавляемых торцах ![]() и ее декремент К могут быть определены по

информации о температуре двух точек поверхности одной из соединяемых деталей,

расположенных на различном расстоянии от оплавляемого торца. Указанный принцип

вычислений положен в основу разработанной ИЭС им. Е.О. Патона, СКВ «Газприборавтоматика»

и ВНИИСТ системы типа РАСТР для автоматического управления стыковыми машинами.

и ее декремент К могут быть определены по

информации о температуре двух точек поверхности одной из соединяемых деталей,

расположенных на различном расстоянии от оплавляемого торца. Указанный принцип

вычислений положен в основу разработанной ИЭС им. Е.О. Патона, СКВ «Газприборавтоматика»

и ВНИИСТ системы типа РАСТР для автоматического управления стыковыми машинами.

Данная система обеспечивает

автоматическую установку скорости перемещения подвижной плиты машины, а также

припусков деталей на оплавление и осадку. Скорость перемещения плиты машины

система выбирает исходя из условия обеспечения непрерывности и требуемой

интенсивности процесса оплавления, а его продолжительность и величину

пластической деформации деталей при осадке — на основе анализа текущего

распределения теплового поля в свариваемых деталях. При этом команда на осадку

подается при достижении на оплавляемых торцах заданной температуры ![]() , а величина осадки

, а величина осадки ![]() устанавливается равной удвоенному расстоянию от линии

стыка до сечения труб с заданной температурой

устанавливается равной удвоенному расстоянию от линии

стыка до сечения труб с заданной температурой ![]() .

.

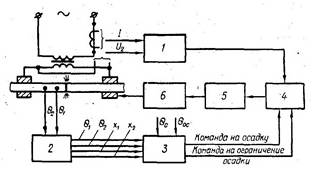

Структурная схема системы РАСТР показана

на рис. 1. Она состоит из следующих основных блоков: регулятора электрических

параметров оплавления 1, устанавливающего скорость перемещения подвижной плиты

машины; блока измерения 2 температуры ![]() ,

, ![]() двух точек поверхности одной из свариваемых деталей

и текущих расстояний x1, x2 этих точек

относительно торца; вычислительного устройства 3; исполнительного механизма

перемещения плиты машины и ограничения величины осадки 4; следящего золотника

5; гидроцилиндра 6.

двух точек поверхности одной из свариваемых деталей

и текущих расстояний x1, x2 этих точек

относительно торца; вычислительного устройства 3; исполнительного механизма

перемещения плиты машины и ограничения величины осадки 4; следящего золотника

5; гидроцилиндра 6.

По указанной структурной схеме разработано два опытных образца системы РАСТР. В них в качестве датчиков температуры используются хромель-алюмелевые термопары одноразового применения, которые крепятся в специальном патроне, автоматически обеспечивающем их установку на заданное расстояние от торца и приварку к трубе разрядом конденсатора.

Рис. 1. Структурная схема системы РАСТР.

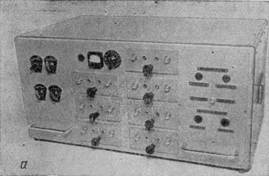

В образце системы ИЭС (рис. 2, а)

скорость оплавления регулируется по экстремальной зависимости частоты пульсаций

сварочного тока от скорости подачи деталей. Система уравнений, описывающих

распределение теплового поля в деталях, решается в явном виде вычислительным

устройством на операционных усилителях. Это позволяет в процессе оплавления

контролировать точность работы устройства по записи самопишущим прибором Н320-5

измеряемых температур ![]() и

и ![]() , а также рассчитанных значений

, а также рассчитанных значений ![]() , К и

, К и ![]() [1]. Погрешность вычисления указанных параметров не

превышает 4%.

[1]. Погрешность вычисления указанных параметров не

превышает 4%.

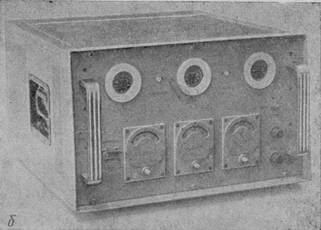

Рис. 2. Блок управления системы:

а — на операционных усилителях; б — на автоматических потенциометрах.

В варианте системы СКВ «Газприборавтоматика» скорость оплавления регулируется по отношению падения напряжения в сварочной цепи к напряжению холостого хода сварочного трансформатора. При этом оплавление осуществляется с заданным уровнем мощности, выделяющейся в сварочном контакте. Вычислительное устройство собрано на автоматических потенциометрах. В результате вычислений подаются команды на перемещение упора (ограничивающего величину осадки), а также штока осадки в момент достижения заданной температуры на торцах. Блок управления опытного образца системы выполнен в виде прибора переносного типа (рис. 2, б). На его лицевой панели размещены устройства, задающие требуемые значения параметров регулирования. Предусмотрены контроль функционирования блока управления и автоматическая сигнализация о чрезмерном повышении переходного сопротивления между токоподводящими башмаками и соединяемыми трубами.

Производственные испытания системы РАСТР

проводились на головке СГ-1 трубосварочной установки ТКУС-1. При этом команда

на осадку подавалась при достижении температуры на торцах ![]() =1500° С, а осадка осуществлялась до сечений труб с

температурой

=1500° С, а осадка осуществлялась до сечений труб с

температурой ![]() =1150° С.

=1150° С.

Сваривались газопроводные трубы ![]() мм. Из каждого стыка вырезали шесть контрольных

образцов для механических испытаний на изгиб. Средний угол загиба 120 образцов

составил 98°, причем отклонение от среднего значения не превышало 10…15%.

Качество сварных стыков труб оценивалось по новой методике испытаний, при

которой углы загиба образцов, составляющие 180°, принимаются в расчетах равными

110°.

мм. Из каждого стыка вырезали шесть контрольных

образцов для механических испытаний на изгиб. Средний угол загиба 120 образцов

составил 98°, причем отклонение от среднего значения не превышало 10…15%.

Качество сварных стыков труб оценивалось по новой методике испытаний, при

которой углы загиба образцов, составляющие 180°, принимаются в расчетах равными

110°.

При проведении испытаний системы искусственно вводили возмущения. Количеств» сварочных трансформаторов, подключенных к головке СГ-1, уменьшали от четырех до-двух, а напряжение U2х.х — от 6 до 5 В. Это приводило к изменению припуска деталей на оплавление в пределах 17…25 мм, времени оплавления 30…45 сек, осадки 8…12 мм. Получаемое при этом стабильное качество соединений подтверждает эффективность использования разработанных систем для автоматического управления стыковыми трубосварочными машинами.

Литература

1. Н.В. Подола и др., Автоматизация измерений температурного поля при стыковой сварке непрерывным оплавлением, «Автоматическая сварка», № 4,. 1971.

2. В.С. Лифшиц и др., Методика расчета температурного поля при стыковой электроконтактной; сварке, «Сварочное производство», № 8, 1970.

Источник: журнал «Автоматическая сварка», №7, 1971 г.

Это интересно

В 1934 г. была впервые запатентована конструкция винтового компрессора. Основные достоинства компрессоров данного типа это: малые габаритные размеры, экономичность и высокая надежность. Данные преимущества достигаются из-за отсутствия клапанов и неуравновешенных механических сил. Типовые винтовые компрессоры сухого сжатия работают без подачи масла в рабочую полость и имеют большие скорости вращения, чем маслонаполненные компрессоры. Масло в маслонаполненных винтовых компрессорах предназначено для охлаждения сжимаемого газа и смазки зацепления роторов. Винтовые компрессоры изготавливаются как с прямым приводом, так и с ременным.