Стойкость электродов при точечной сварке легких сплавов

Инж. Э.М. Михайлова (ВНИИЭСО), инж. Г.Г. Буссель, инж. И.П. Замятин и инж. Н.Н. Борисов (Ленинградский вагоностроительный завод им. Е.И. Егорова)

Повышение качества соединений и стойкости электродов при контактной сварке легких сплавов весьма актуально. Применяемые же электроды, как правило из кадмиевой бронзы, требуют частых переточек.

В соответственных конструкциях необходима стабильная прочность (постоянство диаметра ядра точки) и не допускаются следы меди на поверхности деталей во избежание коррозии.

При сварке конструкций, не несущих расчетных нагрузок и работающих в условиях, где особая устойчивость против коррозии не существенна, основным требованием к материалу электродов является сварка максимального числа точек без зачистки и переточки.

Исследовали электроды из различных

сплавов в условиях сварки ответственных и нерасчетных конструкций. Для этого на

машине МТПТ-600 сварили образцы из сплава АМг6Н толщиной 3+3 мм, а на машине

МТПУ-300 – из сплавов АМц и Д16АТ толщиной 1,5+1,5 мм. Перед сваркой сплав

АМг6Н травили в NaOH (1…2 мин) с осветлением в ![]() (2…5 мин) и пассивированием в ортофосфорной

кислоте; сплавы АМц и Д16АТ чистили щеткой.

(2…5 мин) и пассивированием в ортофосфорной

кислоте; сплавы АМц и Д16АТ чистили щеткой.

По рекомендациям [1] сплавы АМг6Н

толщиной 3+3 мм сваривали на III ступени машины МТПТ-600 (50000 А) при

времени импульса 0,16 сек и усилии на электродах 2250 кгс; сплавы АМц и Д16АТ

толщиной 1,5+1,5 мм – на XV ступени машины МТПУ-300 при ![]() и

и ![]()

Опытные электроды изготовили из сплавов меди с кадмием, хромом, серебром, цирконием, магнием и бором (см. таблицу).

|

Наименование электродного сплава |

Содержание легирующих элементов, % |

Обработка |

Относительная электропроводность, % от меди |

Твердость по Бринеллю, кг/ |

Температура рекристаллизации или разупрочнения, °С |

|

Кадмиевая бронза |

~1,0 кадмия |

Холодная деформация 50…60% |

90 |

110 |

350 |

|

Медносеребряный сплав Cu-Ag |

0,07 серебра |

Тоже |

94…98 |

105 |

370 |

|

Сплав меди с магнием и бором Cu-Mg-B |

0,06 магния; 0,05 бора |

Закалка с 960° в воду, выдержка 1…1,5 ч , холодная деформация 40…50%, отпуск 460°С, 5ч |

92 |

118 |

380…390 |

|

Хромоциркониевая бронза |

0,46 хрома; 0,16 циркония |

Закалка с 940…960°С в воду, выдержка 1…1,5 ч, холодная деформация 50…60% отпуск 470…490°С, 4 ч |

81 |

130 |

500 |

|

Хромистая бронза Бр. Х. |

0,08 хрома |

Закалка с 960°С в воду, выдержка 1…1,5 ч, холодная деформация 40…50%, отпуск 460°С, 4 ч |

76 |

114 |

- |

|

Сплав меди с цирконием |

0,31 циркония |

Термическая обработка, как и сплава Мц5А |

91,6 |

100 |

- |

Стойкость электродов при работе на машине МТПТ-600 оценивали по числу точек, сваренных до появления потемнения на поверхности изделия. При этом после каждых 100 точек три образца испытывали на разрыв для контроля стабильности прочности точки, а после каждых 50 точек изготовляли макрошлиф для определения размеров ядра.

Применительно к сварке неответственных конструкций на машине МТПУ-300 стойкость электродов оценивали по числу точек, сваренных до начала прилипания электродов к свариваемым деталям и сильного износа их контактной поверхности.

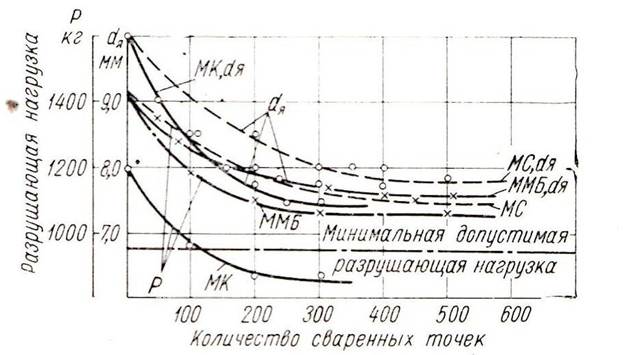

Испытания показали, что в пределах сваренного количества точек изменения их прочности и размеров ядра для всех изученных электродных сплавов приблизительно одинаковый (рис. 1). При этом разрушающие нагрузки во всех случаях, кроме сварки электродами из кадмиевой бронзы, оказались выше минимально допустимой.

Рис. 1. Зависимость разрушающей нагрузки и диаметра сварных точек от их количества (АМг6Н; 3+3 мм) с применением электрода из сплава: МС – медь-серебро; ММБ – медь-магний-бор; МК – кадмиевая бронза

Наибольшее количество точек до потемнения поверхности деталей получили на электродах из сплавов медь-серебро и медь-магний-бор (по 500 точек). Электродами из кадмиевой бронзы без потемнений сварено 300 точек, а из сплавов медь-цирконий, медь-хром-цирконий, медь-хром (Cr - 0,08%) сварено не более 50 точек. При электродах с хромом и цирконием они прилипали к поверхности деталей уже после сварки небольшого количества точек. Аналогичные результаты были получены при сварке алюминиевых деталей вагонов метро на вагоностроительном заводе им. Е.И. Егорова, где электроды из сплавов медь-серебро и медь-магний-бор также оказались лучшими.

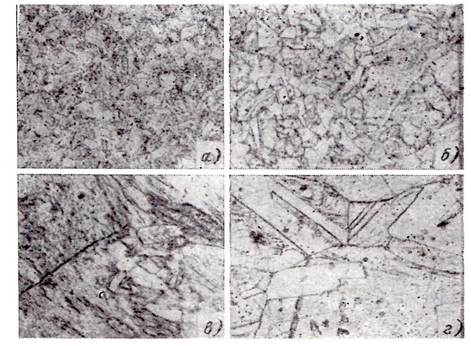

Рис. 2. Исходная микроструктура электродных сплавов: а – медь-серебро; б – медь-магний-бор; в – медь-хром-цирконий (Мц5А); г – медь-цирконий. ×100

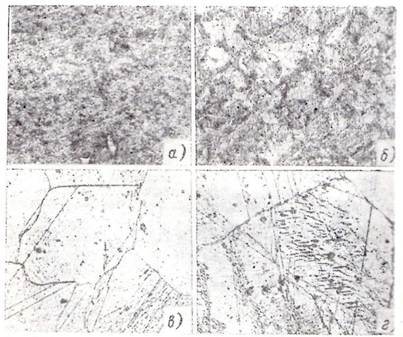

Рис. 3. Микроструктура электродных сплавов у контактной поверхности после сварки: а – медь-серебро (500 точек); б – медь-магний-бор (500 точек); в – медь-хром-цирконий (50 точек); г – медь-цирконий (50 точек). ×100

На рис.2 показана исходная структура

некоторых изученных сплавов, а на рис.3 – их структура у контактной поверхности

после сварка 50-500 точек. В процессе сварки под действием переменных усилий и

нагревов структура сплавов изменяется. В изученных сплавах, как правило, при

крупном исходном зерне эти изменения проходили быстрее, чем при мелком. Сварка

легких сплавов сопровождается нагревом до 400…450°С или (0,3…0,4) ![]() °К, а при таких невысоких температурах пластическая

деформация, в основном, происходит путем сдвига и металлы с мелким зерном

устойчивее против разупрочнения [2, 3]. Немалое значение играет и температура

рекристаллизации.

°К, а при таких невысоких температурах пластическая

деформация, в основном, происходит путем сдвига и металлы с мелким зерном

устойчивее против разупрочнения [2, 3]. Немалое значение играет и температура

рекристаллизации.

Вывод

Исследование показало, что по сравнению с обычно применяемой для электродов кадмиевой бронзой Бр. Кд-1 при сварке сплавов Амг6Н, АМц и Д16Ат большей стойкостью обладают высоко электропроводные медные сплавы с малыми добавками серебра или магния с бором, имеющие мелкозернистую исходную структуру.

Литература

1. Зайчик Л.В., Орлов В.Д., и Чулошников П.Л. Контактная электросварка легких сплавов. Машгиз, 1963.

2. Захаров М.В. Принципы легирования жаропрочных цветных металлов. Сб. «Прочность металла», изд-во АН СССР, 1965.

3. Бочвар А.А. Металловедение. Металлургиздат, 1965.

Источник: журнал «Сварочное производство», 1969 г, № 8